Ein bisschen Modellflugnostalgie und -Geschichte

Kürzlich sind mir die Perseke Bücher wieder mal in den Sinn gekommen: «Das Segelflugmodell» Teil 1 bis 3. Diese Bücher habe ich in den 90er Jahren während meiner Lehrzeit verschlungen. Fluggeräte selbst konstruiert und gebaut hatte zu diesem Zeitpunkt schon viele. Dutzende Freiflieger in allen Grössen von 15 cm bis mehr als 2 Metern und in allen erdenklichen experimentellen Auslegungen und Varianten; Eine Handvoll Raketen und Flugkörper zum Untersuchen der Stabilität von Raketen, und, in dieser Zeit, auch erstmals ferngesteuerte Flieger. Franz Persekes Bücher ergänzten das empirisch erlangte Wissen, das Verständnis und Gefühl aus den Experimenten und Flugversuchen, sowie die theoretischen und praktischen Grundlagen aus meiner Lehre. Franz Perseke ist im Juli 2020 gestorben.

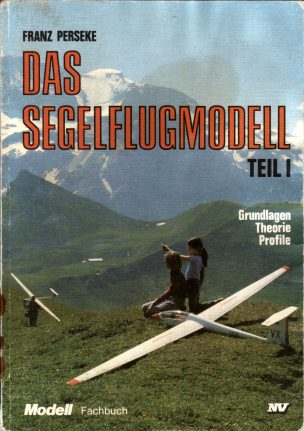

Aber nicht nur inhaltlich haben die Bücher meine «Modellflugkarriere» mitgeprägt, sondern auch mit ihren Bildern. Allen voran natürlich auch die formatfüllenden, farbigen Umschlagbilder. Das Titelbild des ersten Bandes habe ich zusammengezählt wohl stundenlang angeschaut: Dieses grosse, weisse Traummodell im Gras vor dieser ebenso traumhaften Kulisse in den Bergen. Meine Schwäche für die ASW 20 ist vermutlich nicht unwesentlich darauf zurückzuführen. «Wenn ich später mal mehr Geld als ich zum überleben brauche verdienen würde…» waren meine Gedanken – und trotzdem nur schwer vorstellbar, dass es einmal Realität werden könnte.

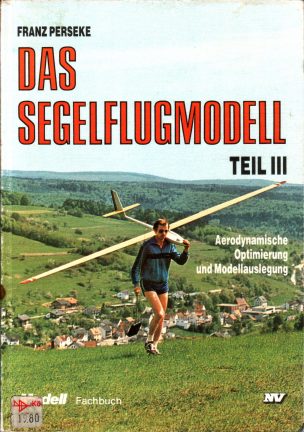

In einem nostalgischen Anflug habe ich die Bücher heute aus meinem Büchergestell heraus gesucht. Etwas abgekämpft sind sie. Beim Blättern muss man aufpassen, dass die Seiten nicht heraus fallen. Überallhin habe ich sie damals mitgeschleppt. Und das sieht man ihnen an. Die eingescannten Einbände zeigen entsprechend unterschiedliche Spuren, die sich nicht mehr wegretuschieren lassen.

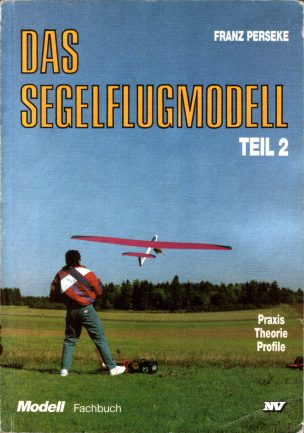

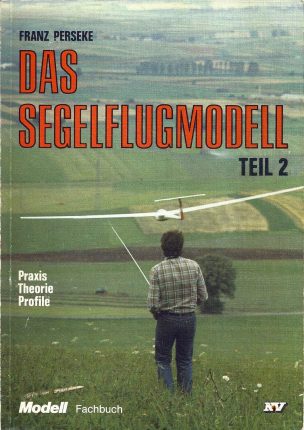

Für die vierte Auflage bekam Band 2 ein neues Deckblatt. Bis zur dritten Auflage hatte das Buch ebenfalls eine rote Überschrift und ein Titelbild in ähnlichem Stil wie der Band 1 und 3:

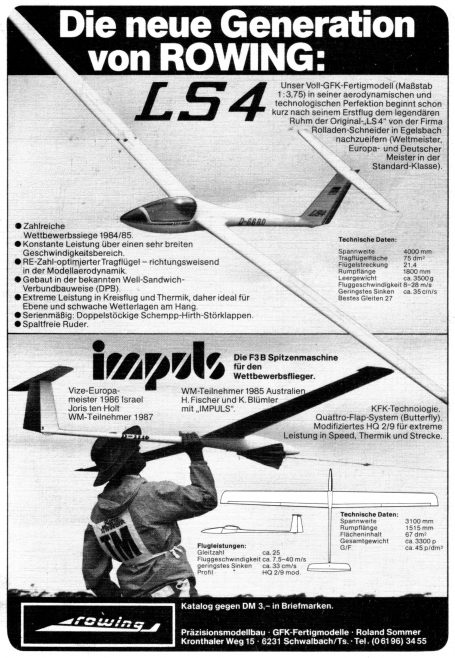

Aber auch auf der Rückseite von Band 1 und 2 (der vierten Auflage) waren Bilder, die nicht ohne Spuren zu hinterlassen an mir vorbeigegangen sind. Es ist Werbung der längst vergangenen Firma Rowing für ihre LS6 und LS4. Vor allem die grosse LS6 mit dieser auf dem Bild so gut sichtbaren Rumpfform, gepaart mit mehr als vier Metern Spannweite hatte es mir angetan. Auch dieses Bild habe ich Stundenlang studiert. Sowohl eine LS6 als auch eine LS4 befinden sich heute in meiner Flotte.

Spannend ist bei beiden Inseraten auch die Angabe von Gleitzahlen und Sinkgeschwindigkeit wie bei den Personentragenden grossen Geschwistern. Vermutlich handelte es sich dabei aber mehr um theoretische Werte, als um tatsächlich gemessene Daten. Obwohl beides sicherlich sehr gute Flugzeuge waren bzw. sind, lässt einem die vermeintliche Präzision der Angabe von «28.5» als Gleitzahl der LS6 heute eher schmunzeln.

Gekauft habe ich die Bücher, zusammen mit vielen weiteren beim «Kö», einem Modellbauladen in Zürich, den wohl alle Modellflieger in der östlichen Schweiz kannten. «Kö», mit vollem Namen Werner Kölliker, hatte sein Geschäft ganz in der Nähe des Bahnhofs Oerlikon. Unzählige Male sind mein Berufsschul-, Flieger- und Modellfllugkollege Topper AKA Sturzi nach Ende des Unterrichtes mit dem Tram nach Oerlikon gefahren, um in seinem prall gefüllten Modellflugparadies zu stöbern. Ich erinnere mich gut an die Theke mit den Zeitschriften, das kleine sprechende Steifftier und auch Kös Frau hinter der Theke, die uns ebenso häufig bediente. In der Theke verstaut war das riesige Kö-Balsaholz-Sortiment, aus dem ich so viele Flieger gebaut habe. Die Brettchen und Leisten musste er wohl selbst importiert haben, es gab nämlich auch unübliche Dicken wie 0.6 mm (welches ich ab und zu zum Beplanken verwendete – aber ansonsten wellte es eigentlich nur vor sich hin). Im Gegensatz zu den ansonsten im Handel üblichen 100 cm, waren seine Brettchen und Leisten nur 92 cm lang. Noch heute besteht ein Teil meines Balsavorrates aus den Brettchen mit Kö’s charakteristischem Logo – im Stapel leicht an besagter Unterlänge zu erkennen.

Kö war ein Tausendsassa. Eine ganz besondere Leidenschaft, galt der Fliegerei und dem Modellbau und -Flug. Er war aber auch Schauspieler, Kabarettist und im Fernsehen aktiv. Und so lag es natürlich nahe, dass er in den 1960er Jahren im damaligen Schweizer Fernsehen eine Serie zu Fliegerei- und Modellbauthemen produzierte. Das SRF hat ihn 1992 ihn in der Sendung «Treffpunkt» interviewt und zeigt ihn in seinem Ladenlokal in Oerlikon:

Kö ist im Dezember 2013 gestorben. Wer mehr über den Pionier Werner Kölliker erfahren will, dem empfehle ich den Nachruf im MFS von Hermann Mettler (pdf). Sehr empfehlenswert sind auch die Informationen in der «Ortsgeschichtlichen Sammlung Seebach» von Arnold Wirz, die leider seit 2024 nicht mehr Online ist. Die Wayback Machine hat zum Glück die Seiten archiviert, so dass die sehr interessanten und Detaillierten Beiträge zu Werner Kölliker und seinen Flugmodellen heute immer noch gelesen werden können. Auch Urs Leodolter hat einige Seiten des OSG Archives gerettet, wie ebenfalls die IG Albatros eine Kopie der Seite zu Werner Kölliker (mit Bildern) in die Gegenwart gerettet hat.

Der SRF Beitrag ist ein Stück Modellfluggeschichte, den ich nun schon zwei Jahre für die Publikation an dieser Stelle gespart habe. Damit kann ich den Reminder-Browser-Tab endlich schliessen. Gute Nacht 🌙

Tags: Geschichte, Segelfliegerei, vergangene Tage, Video

A Grand Day Out

In der zweiten Sommerhälfte war ich mit den zwei grösseren meiner verschiedenen LSen im Süddeutschen Raum, auf einem für grosse Segler bekannten Modellfluggelände, und habe der Nuklearfliegerei gefrönt. Zusammen mit anderen Grossseglerpiloten hatten wir einen tollen und überaus entspannten Schlepptag in angenehm allürenfreier und fröhlicher Gesellschaft.

Von Links nach rechts: ASW 15 in 1:3 (5 Meter), LS8 in 1:2.3 (7.11 Meter), ASH 31 in 1:3 (7 Meter), Glasair GlaStar in 1:3 (Schlepper im Hintergrund, 3.6 Meter), ASG 32 in 1:4.5 (vorne, 4.44 Meter), LS6 in 1:3.5 (hinten, 5.13 Meter)

Meine LS8-18 flog, wie wenn sie nie was anderes getan hätte. Es war ungewohnt, seit langem wieder mal einen Segler ohne Wölbklappen zu fliegen. Die ‘8 ist sehr thermikorientiert ausgelegt. Enorm langsam und majestätisch zog sie ihre Runden und wurde immer wieder mal für einen Manntragenden gehalten, der vorbeizufliegen schien. Lammfromm folgt sie dem Schlepper und kreist handzahm in der Thermik. Von den gut 18 Kilogramm merkt man kaum etwas, sie fliegt einfach wie ein grosser, behäbiger Amigo. Ebenso einfach gelingt die Landung. Nur die Wirkung der Störklappen dürfte etwas ausgeprägter sein. Aber bei so einer langen Piste spielt das zum Glück keine Rolle.

Nun einfach ein paar Bilder. Leider nur vom Handy. Das nächste mal wieder vom Spiegelschletzer. Ich nehms mir fest vor 😇

Danke für den Tollen Tag! Und auf bald wieder 🌤️ 😊

Und wer sich beim Titel dieses Postings an etwas erinnert fühlt: Ja, genau, es handelt sich um einen der legendären Wallace und Gromit Filme. Gut erinnert, Fury 😉

Tags: Fliegen, LS6, LS8-18, Segelfliegerei

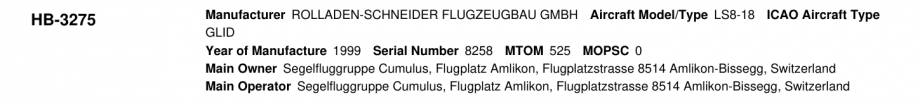

Resumée zur ASW 15 B von glider_it

Endlich ist es soweit. Ich kann an dieser Stelle das Fazit meines Segelfliegerprojekts aus der Corona Zeit ziehen. Im Sommer 2020 war es nämlich, als ich die ASW 15 B von glider_it beschafte. Es sollte mir einem autonomen, schönen, all-round Segelflieger bescheren. Was danach geschah, habe ich im Baubericht zur ASW 15 und unglücklicherweise noch vorher im Bericht zur Reparatur der Tragfläche beleuchtet. Dies hier ist nun mein Resumée zu diesem Projekt.

Eingeflogen und zu jeder Wohl- und Schandtat bereit: Meine ASW 15 B neben Topper’s Discus 2c in den Alpen.

Doch bevor es um die Bewertung geht, wollen wir zuerst mal einen Blick auf die Aufgabenstellung werfen.

Das Pflichtenheft und die Auswahl

Wie meistens, geht einer solchen Beschaffung ein längerer Findungsprozess voraus. Waren die Bedürfnisse zuerst diffus, wurden sie im Lauf der Zeit immer klarer. Das Lastenheft für die Auswahl dieses Fluggeräts liess sich am Schluss grob so zusammenfassen:

- 1. Segelflugzeug mit um die vier Meter Spannweite

- Der Flieger sollte genügend gross sein, damit er in der Luft was hergibt, aber noch so, dass er praktisch handhab- und transportierbar ist. Auch sollte er keine besonderen Anforderungen an das Fluggebiet und vor allem die Landemöglichkeiten stellen. 3.4 bis 4 Meter Spannweite schienen mir ideal.

- 2. Autonom betreibbar

- Ich wollte nicht auf Schleppflieger oder bärenstarke Werfer angewiesen sein. Es war daher klar, dass ich ihn elektrisieren wollte und er sollte damit Eigenstart- bzw. Handstartfähig sein.

- 3. Der berühmte All-Rounder sollte es sein

- Obwohl man sich in jeder Diskussionsgruppe sofort darüber einig ist, dass der Diskusionsgegenstand ein Allrounder sein soll, versteht dann doch jeder etwas ganz anderes drunter. Für mich bedeutete das in diesem Fall eine gute Mischung aus Thermikfähigkeit, Kunstflugvermögen und Durchzug. Er sollte an die Wetterbedingungen oder das Fluggebiet keine besonderen Ansprüche stellen oder Einschränkungen auferlegen. Kurz: Ein Flieger, der a.) immer fliegen kann und b.) den man auch immer fliegen will.

- 4. Kurven und Fleisch auf den Hüften

- Ich suchte Flieger mit etwas mehr «optischem Bums» als meine Zwecksegler, die ein ähnliches Einsatzspektrum abdecken. Ein formschöner Scale- oder vorbildähnlicher Segler musste es sein. Kein Besenstiel, sondern etwas mit Kurven und optischen Kilos.

- 5. Preis-Leistungs-Verhältnis

- Die Kosten für den Bausatz sollten sich am gesuchten, praxisorientierten Gegenwert, und nicht an der Nachfrage orientieren. Meine Komfortzone und Vorstellung für den Bausatz bewegte sich zwischen 1000 und 1800 Franken (Preisindex 2020). Der Ausbau sollte mit einem guten Standard geschehen.

Und wie immer wäre es schön, wenn es etwas wäre, das nicht schon alle Anderen im Modellfliegerhimmel am Modellfliegerhang fliegen. Auch wenn ich die «Modeopfer» ja teilweise schon verstehen kann. (Ausser die Diana 2 Flieger, die verstehe ich nicht 🤢 😈 😇. Erboste Rants, sehr gerne elaborierte Formulierungen blanker Entrüstung, oder alternativ auch einfach simple Ausdrücke emotionaler Überforderung, nötigenfalls in Form von Beschimpfungen nach einem Anfall akuter Schnappatmung bitte direkt an diese Adresse.)

Mit der damals frisch erschienenen, vorbildähnlich gerundeten, aber doch sportlich eleganten Finesse Max von Valenta habe ich geliebäugelt, bis ich dann im Verlaufe der Saison den Eindruck gewann, dass dies der nächste Modeflieger werden könnte (Was sich – obwohl sie vermutlich ein tolles Modell ist – nicht bewahrheitete). Als dann die glider_it ASW 15 B die Bühne betrat, bekam die Finesse in meinem Auswahlverfahren ernsthafte Konkurrenz. Nach einem Besichtigungstermin war es schliesslich klar, dass ich die Vorgaben mit dem Vorbild aus der Rhön zu erfüllen versuchen wollte.

Lasst uns sehen und mich berichten, ob und wie die ASW 15 diesen Ansprüchen entspricht.

Der Aufbau

Wie in der Einleitung geschrieben, habe ich den Bau der ASW 15 zusammen mit einer kurzen Beleuchtung der Geschichte des Originals in einem separaten Artikel ausführlich beschrieben. Daher will ich hier keine weiteren Zeilen dazu verlieren.

Wie steht es um die Vorbildnähe?

Weil es sich hier um ein Semi-Scale Flugmodell handelt, und ich ja explizit nach vorbildlichen Rundungen gesucht habe, will ich vor dem Flugbericht auch die Vorbildähnlichkeit beleuchten. Die Aerodynamik und Flugmechanik eines Flugzeuges lässt sich nicht linear skalieren. Daher sind Anpassungen im Sinne guter Flugeigenschaften des verkleinerten Modells nur schwer zu vermeiden, ja im Gegenteil je nach dem sogar wünschenswert. Dies betrifft vor allem die Flächen und Hebel, jedoch nicht – oder in sehr viel geringerem Masse – die charakteristischen Formen und Konturen der Originale. Gerade weil ich ein besonderes Faible und Auge für Formen und Geometrien habe, ist mir deren Erhaltung besonders wichtig.

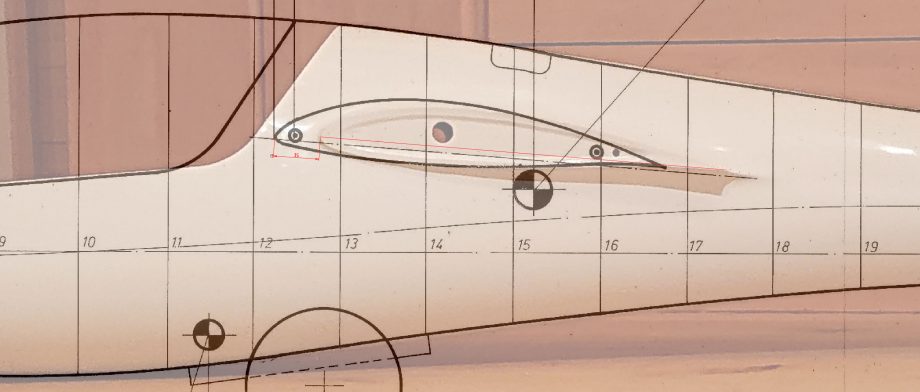

Rumpf

Beim Begutachten des Bausatzes bei Leomotion vor dem Kauf fiel mir sofort auf, dass die Haube etwas zu wenig Bauchig ausfällt. Sie ist ein bisschen zu flach geraten und wirkt leicht gedrungen. Dem durchschnittlichen, vielleicht etwas weniger formempfindlichen Auge dürfte das jedoch kaum auffallen. Beim Vergleich des Rumpfes mit dem Original fällt zudem die übliche leichte Vergrösserung der der Flächentiefe (nach hinten) als einzige weitere nennenswerte Abweichung auf. Insgesamt ist die Form des Rumpfes sehr nahe am Original und wirklich gefällig gelungen.

Flügel und Leitwerk

Beim Vergleich der Trag- und Höhenleitwerksflächen wird auch hier die Anpassung an den Modellmassstab sichtbar. Die Höhenflosse ist, bei mehr oder weniger gleicher Zuspitzung, etwas gestreckter und weist damit eine deutlich vergrösserte Fläche auf. Bei der Tragfläche ist interessanterweise die Tiefe der Tragfläche an der Wurzel und am Trapezübergang leicht vergrössert, nicht jedoch am Re-Zahl empfindlichen Randbogen. Damit ergibt sich, im Vergleich zum Original, eine leicht höhere Zuspitzung. Die Profiltiefe von zehn Zentimetern am Randbogen ist jedoch ausreichend, beherrschbar und für Modelle dieser Grösse durchaus üblich.

Auch bei bei der Tragfläche und dem Höhenleitwerk hat glider_it die Formen harmonisch angepasst und sehr gefällig umgesetzt. Die Abweichungen an dieser Stelle fallen wohl nicht mal den empfindlichsten Ortho-Okulisten auf. (Oder wie man uns Recht-Seher auch immer benennen mag. 😉)

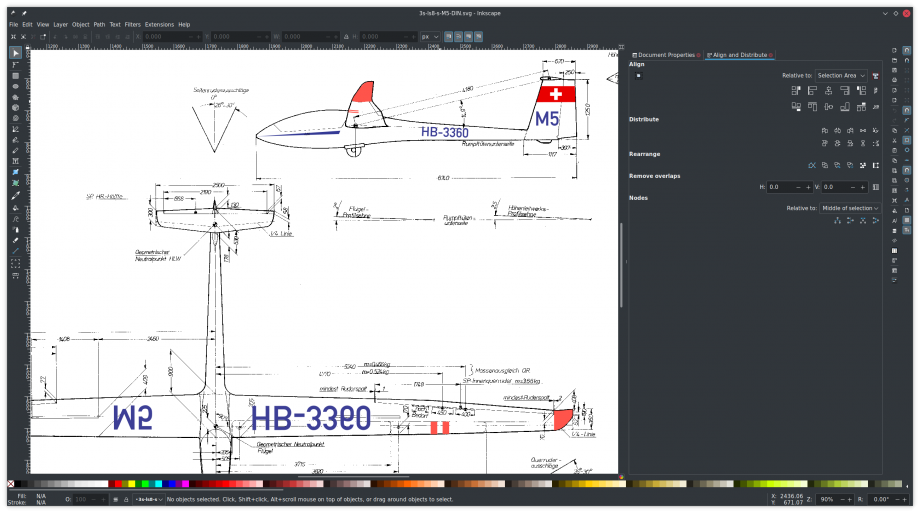

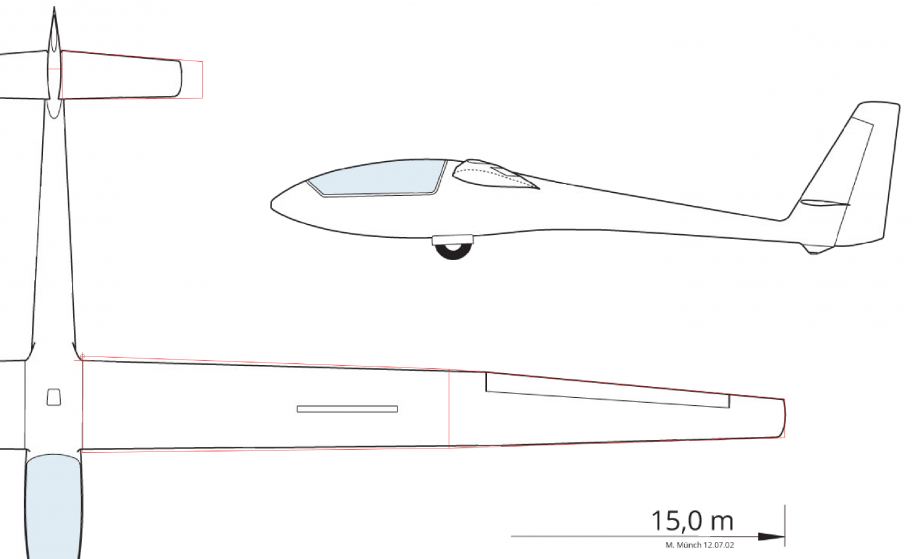

Vergleich der Flächentiefen und -längen: Die Masse des Modells in rot. Die Winkel, beziehungsweise Pfeilung am Modell habe ich nicht gemessen. (Bild auf Basis eines Dreiseitenrisses von Alexander Schleicher GmbH)

Die augenscheinlich grösste Abweichung sind natürlich die Wölbklappen, die das Original nicht besass. Die ASW 15 von glider_it ist bewusst damit ausgestattet. Ganz dem Zeitgeist entsprechend, besitzt sie auch keine Störklappen, sondern verwendet Butterfly aus Wölbklappen und Querruder, um Widerstand zu erzeugen.

Einfliegen zum Ersten

Eine erste kurze Gelegenheit zum Einfliegen hatte ich im Frühling 2021. Im Winter 2020/21 hatte ich die ASW fertiggestellt und freute mich auf die kommende Saison mit meinem neuen Schleicher. Die ersten Starts gabs im Gossauer Riet, unserem Vereinsflugplatz. Also in der Ebene. Der Antrieb mit einem Leomotion 4038-2050 / 6.7:1 mit einem 20″ x 13″ Propeller an einem 6×5 Ah LiPo zieht heftig, und so war der Handstart durch einen Kollegen trotz dem Abfluggewicht von nicht ganz 6 Kilogramm gut möglich. Der Antrieb ist sogar so stark, dass der horizontale Handstart mit reduzierter Leistung erfolgen muss.

Der Jungfernflug verlief ansonsten unspektakulär. Nach einigen Trimmrunden, dem Erfliegen des Strömungsabrisses sowie des passenden Höhenrudertrims zum Butterfly, konnten die allgemeinen Flugeigenschaften angetestet werden. Von Anfang an zeigten sich ausgesprochene Qualitäten beim Durchzug und Kunstflug. Die ASW lag stabil und ruhig wie ein Brett in der Luft und liess sich sehr exakt und erstaunlich agil durch die Figuren steuern. Trotz des dicken Bauches konnte sie die Energie in Form von Fahrt sehr gut behalten und damit ausgiebige Kustflugprogramme absolvieren. Die Landung war unkritisch und die Bremswirkung der bis zu 90° nach unten gestellten Wölbklappen exzellent. Einige weitere Flüge in der Ebene und an einem Bisenhang folgten. In diesen ersten Flügen konnten die Langsamflug- und Thermikeigenschaften noch nicht überzeugen. Dazu schienen die Einstellungen noch nicht zu passen. Noch bevor ich das Einflugprogramm abschliessen konnte, machte jedoch ein Landeunfall eine grössere Reparatur erforderlich. Die ASW war damit für längere Zeit gegroundet.

Jungfernflug zum Zweiten

Nach der Reparatur im Winter 2023/24 konnte ich meine neue ASW 15 B endlich wie vorgesehen in meine Modellfliegerferien ins Hahnenmoos mitnehmen. Auf dem Lavey erfolgte der zweite Jungfernflug. Nach dem Start war deutliches Trimmen angesagt. Vor allem beim Pendelhöhenruder. Da ich den Schlitz für die Höhensteuerung an der Seitenflosse bewusst zwar ausreichend, aber nicht zu gross ausgeführt hatte, war der Höhenruderausschlag nach dem Trimmen eher knapp. Ich wurde daher etwas unsicher, ob es für die Endphase der Landung ausreichen würde. Sie verlief jedoch problemlos.

Die Bedingungen am Grat waren gerade am kippen, so dass ich nur etwa eine halbe Stunde mit der ASW fliegen konnte. Sie konnte beim Steigen gut mit den anderen Modellen mithalten. Aber das heisst beim Lavey nicht unbedingt viel, weil da häufig auch Konzertflügel und andere schwere Instrumente geflogen werden können.

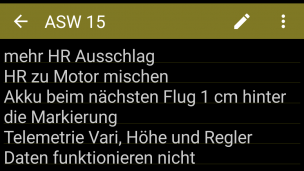

Nichts desto trotz, freute ich mich sehr über den gelungenen erneuten Jungfernflug. Die Testflugnotitzen auf dem Handy lasen sich danach wie folgt:

Glücklich über die saubere Landung, war ich immer noch etwas skeptisch, ob die ASW den Vorstellungen aus dem Pflichtenheft gerecht werden wird. Die nächste Gelegenheit für die ASW 15 kam aber erst in den Modellfliegerbüsslischnauzferien Edition 20204 mit Topper (wird hier verlinkt, sobald es einen Bericht dazu gibt). Entsprechend der ursprünglichen Absicht von vor vier Jahren, durfte sie nämlich nun auf unseren Trip mitkommen!

Ausgiebiges (Ein-) Fliegen

Frisch am Zielhang in den Alpen angekommen, warfen wir zur Eröffnung unserer Schnauzferien zuerst bewährte Referenzmodelle vor der atemberaubenden Bergkulisse aus, um die Bedingungen auszuloten und uns daran zu gewöhnen. Bei mir war dies der Orca, den ich in- und auswendig kenne. Die Verhältnisse waren robust. Stabile bis intermittierende Aufwinde in unterschiedlicher Stärke, abwechslungsweise an den üblichen Orten auftretend. Kein Ziegelsteinwetter, mit meistens 1-4 m/s Steigen und gelegentlichen Raketenbärten aber bestens geeignet. Nach anderthalb Stunden folgte die Landung, um der ASW die Bühne frei zu geben.

Mit nun passender Trimmung und angepasster Mischung von Motor zu Höhenruder, gelang der Start problemlos. Damit der Helfer die ASW für den Wurf überhaupt halten kann, darf jedoch nicht mehr als ca. 60 % Gas gegeben werden. Topper stiess mir die Dicke sauber in ihr Element. Nach wenigen Sekunden Motorlaufzeit hatte sie rund 50 Meter Startplatzüberhöhung erreicht, wo ich den Motor abstellte. Gespannt begann ich mit ihr in der Thermik zu kreisen. Aufgrund ihres Gewichtes und des vor drei Jahren gewonnen Eindruckes erwartete ich, dass sie sich hoffentlich halten und wohl eher gemächlich steigen würde, dass es aber unter Umständen auch knapp sein könnte. Zu meinem Erstaunen konnte ich jedoch genau so problemlos an den Aufwinden anknüpfen, wie zuvor mit meinem Orca. In wenigen dutzend Sekunden hatte ich jeweils hundert bis zweihundert Meter gewonnen, die ich für weitere Trim- und Kennenlernrunden verwenden konnte. Dabei zeigte sich, dass die ASW 15 in dieser Konfiguration des Schwerpunktes, der Trimmung und der Ruderausschläge, enorm gutmütiges Langsamflugverhalten zeigt. Nach und nach entspannten sich die Schultern, und die Anspannung wich ausgesprochener Freude. Nach einer guten Stunde erfolgte schliesslich die Landung. Genau so unspektakulär wie im Juni auf dem Hahnenmoos oder drei Jahre zuvor auf unserem Modellflugplatz. Zufrieden packten wir unsere Flieger zusammen und machten uns auf den Weg zu unserem Base Camp.

In den folgenden Tagen durfte die ASW jeden Tag mit in den Rucksack, wenn wir uns auf die Wanderschaft machten. Sie wurde damit tatsächlich zu meinem meistgeflogenen Modell dieser Ferien.

Dabei bestätigte sich zum Einen der von Anfang an gewonnene Eindruck: Sie hat viel Durchzug, steuert sich angenehm agil und fliegt dabei ruhig und exakt wie auf Schienen. Trotz des voluminösen Rumpfes kann sie ihre Energie in Form von Fahrt enorm lange behalten und ermöglicht ausgiebiges und grossräumiges Turnen.

Mit diesen Einstellungen (siehe unten) zeigt sie sich nun auch im langsamen Thermikflug von ihrer besten Seite. Sie ist kaum zum abreissen zu bringen und lässt sich extrem einfach und anspruchslos kreisen. Dabei weisst sie in einem breiten Geschwindigkeitsspektrum gutes Steigen auf. Im Langsamflug fühlt sie sich auf dem Höhenruder weich an. Da die Höhenruderwirksamkeit im Schnellflug jedoch sehr gut ist, und ich eine weiche Abstimmung und grosse Knüppelwege für feine Steuerführung bevorzuge, habe ich die Ausschläge genau so belassen.

Die ASW 15 B in ihrem Element. Zwar ein eher langweiliges Video mit Vorbeiflügen und der dritten Jungfernlandung, vermittelt es aber trotzdem einen Eindruck der schnittigen Dame. Ich wusste nicht, dass ich gefilmt wurde und versuchte sie für Fotos entlang der Bergkante bei Vorbeiflügen zu platzieren.

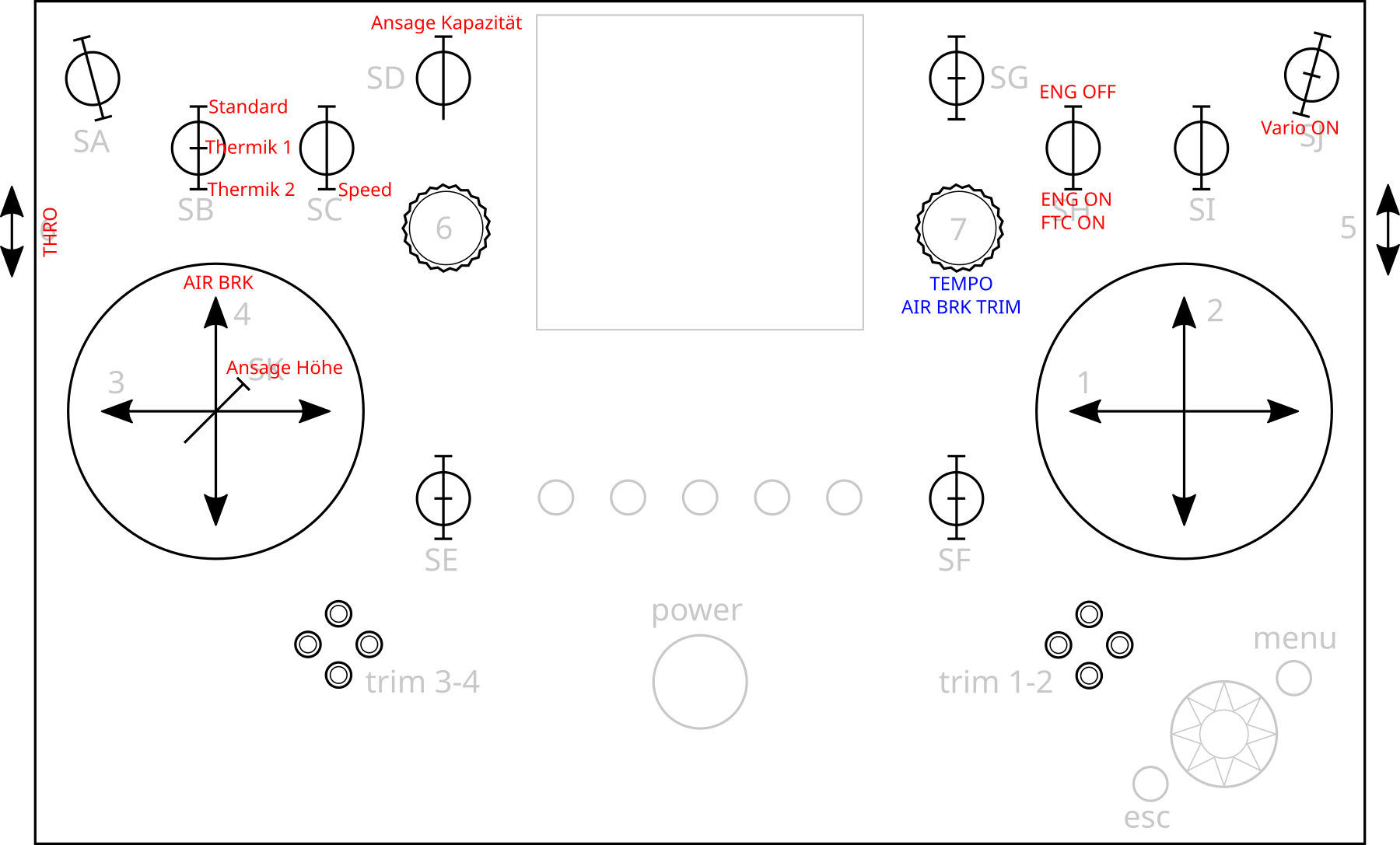

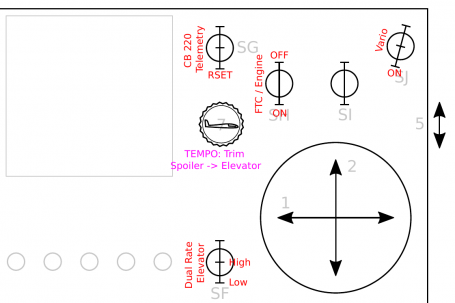

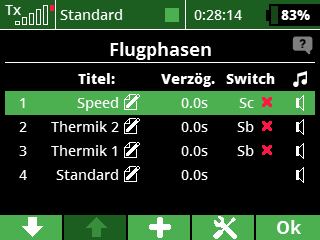

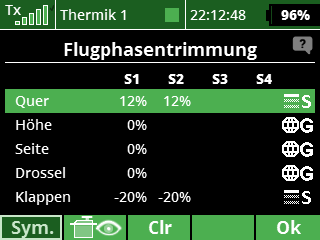

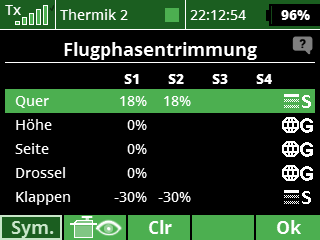

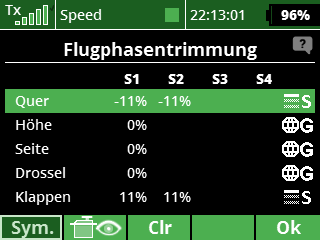

Einstellungen

Meine bis zu Publikation dieses Artikel erflogenen Einstellungen:

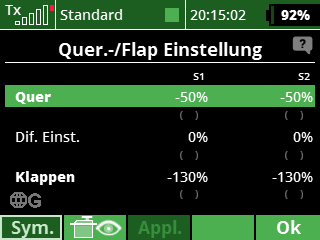

| Normal | Thermik 1 | Thermik 2 | Speed | Butterfly | |

|---|---|---|---|---|---|

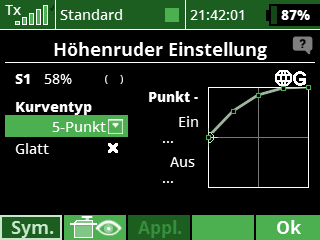

| Höhenruder | +10 / -10 mm 30 % Expo |

-5.5 mm | |||

| Seitenruder | +/-44 mm 56 % Expo |

||||

| Querruder | +23 / -10 mm 37 % Expo |

-2.5 mm Offset | -4 mm Offset | N/A | +12 mm |

| Wölbklappen | +11 / -4 mm | -4 mm Offset | -6.5 mm Offset | N/A | 90° |

Hinweise

- Ausschläge

- nach oben sind positiv aufgeführt.

- Expo Werte

- beziehen sich auf das Jeti System.

- Die Flugphase «Thermik 2»

- habe ich für besonderen Langsamflug programmiert und hier nur dokumentarisch aufgeführt. Sie wird in der Praxis nicht gebraucht.

- Die Flugphase «Speed»

- ist noch nicht erflogen. Bis auf eine etwas neutralere Höhentrimmung ist sie meines Erachtens jedoch nur sehr beschränkt notwendig, da die ASW 15 auch in der normalen Flugphase sehr schnell wird und damit etwas geräuscharmer als entwölbt fliegt.

- Schwerpunkt

- 97 mm

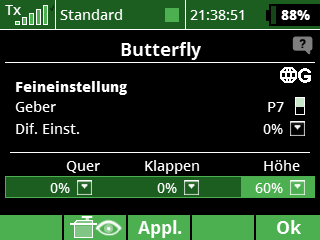

- Butterfly

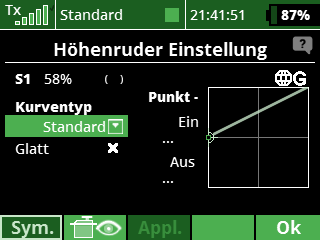

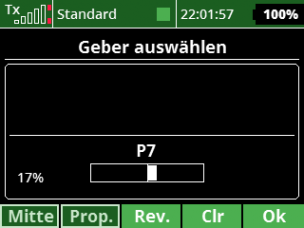

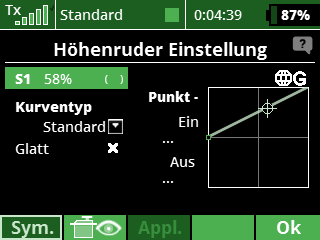

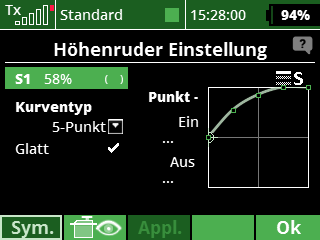

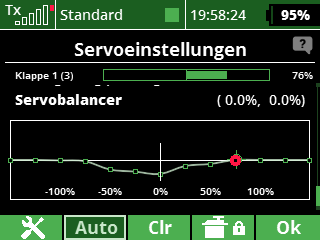

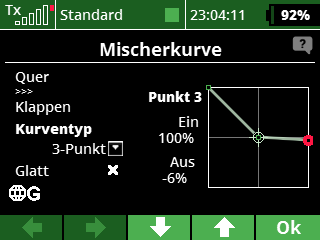

- Die Butterfly → Höhenruder Mischkurve im Butterfly Mischer:

Fazit

Die ASW bereitet sowohl optisch, als auch fliegerisch, eine enorme Freude und kann die Anforderungen aus dem Pflichtenheft sehr gut erfüllen. Lediglich das Starten braucht aufgrund des Gewichtes und des starken Antriebes etwas Übung. Wesentlich leichter hätte ich meine ASW allerdings nicht bauen können. Sie braucht einen Grossteil des Gewichts des Motors und des Akkus vorne in der Nase. Allerdings ist es auch gar nicht notwendig, sie leichter zu bauen: Sie fliegt mit den 5.85 kg und der sich daraus ergebenden Flächenbelastung von 83 g/dm2 extrem gut und durchaus thermikstark. Der Motor zieht bei frischem Akku gut 80 Ampere. Mit dem 5 Ah Akku und 20% Restkapazität hat man also ca. drei Minuten Vollgaszeit zur Verfügung. Mehr als zwei, drei Sekunden für den Start sowie für den Motor-Check vor dem Start, habe ich in den Ferien nie gebraucht. In der Ebene ist das natürlich anders. Dank der guten Steigleistung reichen aber auch da wenige Sekunden für ausdehnte Thermikflüge.

Die Bausatzqualität ist sehr gut. Für rund 1500 Franken gibt es sauber und robust laminierte Teile. Die Nähte sind der Preisklasse entsprechend fein und nicht lackiert. Einziger Wermutstropfen sind die bei meinem Modell leicht verzogenen Tragflächen. Wie im Baubericht beschrieben, wurden die Flügel möglicherweise etwas voreilig entformt. Ein Problem, welches gemäss Leomotion inzwischen nicht mehr auftreten sollte. Hätte ich es früher realisiert, hätte ich sie austauschen können. Abgesehen von einer leicht ausgeschlagenen Querrudertrimmung ist davon jedoch, insbesondere fliegerisch, nichts zu bemerken.

Was jetzt noch zu tun bleibt, ist ein ordnungsgemässes Schweizerkreuz ins Design zu integrieren. Das fehlt nämlich noch, und ist mit der orangen Seitenruderflosse gar nicht so einfach, schön zu bewerkstelligen. Und eine Pilotin würde ich auch vorsehen, wenn ich die Maschine nochmals bauen würde.

Wenn glider_it konstruktiv etwas verbessern wollte, dann würde ich aus meiner Sicht eine leicht bauchigere Haubenform vorschlagen. Der Rumpf passt nämlich von der Form her perfekt. Das ist jedoch Kritik auf hohem Niveau.

Ziel erreicht! Die ASW 15 B von glider_it ist eine hervorragende Bereicherung meiner Flotte. Genau so, wie ich es mir gewünscht hatte 😊

Flugbilder & Video: Marcel Sturzenegger und Andrea Griner

Hinweis: Bei Leomotion gibt es einen weiteren Testbericht aus der FMT.

Tags: ASW 15, Fliegen, Segelfliegerei

Dicker Allrounder – die ASW 15 B von glider_it

Ende der sechziger Jahre des letzten Jahrtausends gehörte die ASW 15 zur ersten Generation der Kunststoffsegelflugzeuge. Während die ASW 12, als erstes Kunststoffsegelflugzeug von Alexander Schleicher überhaupt, noch teilweise in Positivbauweise und nur in einer Kleinserie hergestellt wurde, kamen für die ASW 15 erstmals für alle wesentlichen Komponenten die heute gebräuchlichen Negativformen zum Einsatz. Die ASW 15 war auch das letzte Flugzeug, dessen Erstflug der Firmengründer, Alexander Schleicher, am 20. April 1968 noch mit erleben konnte. Er verstarb 6 Tage später.

Bild: Alexander Schleicher GmbH, ASW 15

Obwohl technologisch für Schleicher wichtig und wegweisend, konnte die ASW 15 damals in ihrer Wettbewerbsklasse nicht mit der Konkurrentin LS1 mithalten. Erst mit der ASW 19 konnte Schleicher in der zweiten Hälfte der Siebziger Jahre den Konkurrenten aus Egelsbach (LS) und Kirchheim unter Teck (Schempp Hirth) in der Standardklasse für einen Moment Paroli bieten.

Wie alle Flugzeuge aus dieser Zeit hat sie einen ganz besonderen, eigenen Charakter und Charme. Bei der ASW 15 ist es der leicht pummelige Rumpf mit der Stupsnase und die Auslegung als Schulterdecker mit Kreuzleitwerk, die sie unverkennbar machen.

Ein historisch interessanter Aspekt ist auch die «genetische Verwandtschaft» der verschiedenen frühen Kunststoffflugzeuge. Vielen der dominierenden Entwürfen dieser Zeit ist nämlich die Kinderstube ihrer Ingenieur-Väter gemein. Zusammen haben diese in der Akaflieg Darmstadt mit der D-36 ein erstes Mal Segelfluggeschichte geschrieben: Wolf Lemke, der nach dem Studium bei Rolladen Schneider zusammen mit Walter Schneider die LS1 konstruierte, Klaus Holighaus, der nach seiner Studienzeit bei Schempp Hirth zu arbeiten begann und für den (Standard) Cirrus verantwortlich zeichnete – und eben Gerhard Waibel, der bei Alexander Schleicher nach der ASW 12 die ASW 15 entworfen hat. Ebenfalls zur Gang der Darmstädter Fliegerväter gehört Heiko Fries. Er hat nach seinem Studium und dem Bau der D-36 die Entwicklung des Kunststoffsegelflugzeugbaus nicht bei einem Hersteller, sondern beim LBA Jahrelang begleitet, gefördert und massgeblich geprägt.

So weit der Exkurs in die Segelfliegergeschichte. Wer sich darin weiter vertiefen möchte, dem empfehle ich die Bücher «Rhön-Adler» und «LS-Segelflugzeuge».

Aber wieso denn bloss ein ASW 15 Modell?

Tja, sie hat mir immer schon gefallen, die rundliche ASW 15. Mit ihrem voluminösen Rumpf hat sie das gewisse «Etwas». Wie viele der frühen Kunststoff-Entwürfe, als die «perfekte Segelfliegerform» noch nicht gefunden war, hebt sie sich angenehm vom Einheitsbrei der modernen Segelflieger ab. Als Schulterdecker wurde sie mit nur wenig V-Form ausgelegt, was sie zum einem interessanten Vorbild für eine leichte Zweckentfremdung als Allroundmodell mit Kunstflugambitionen macht. Genau aus diesen Gründen lagere ich nämlich auch seit einigen Jahren einen Wanitschek ASW 15 Rumpf im Massstab 1:4 (aus der Werkstatt von Steinhardt) in meinem Keller (Hej, wer den will, einfach melden. Ich habe jetzt eine ASW 15). Als Glider it ihre ASW 15 heraus brachte und der Modellhändler meines Vertrauens kurz darauf eine solche an Lager hatte, wurde es schwierig. Nein. Stimmt gar nicht. Eigentlich wurde es sehr einfach: Es bestand nämlich plötzlich die Möglichkeit, dass ich an eine ASW 15 in der gewünschten Grösse komme, ohne selbst Tragflächen entwerfen und bauen zu müssen. Zack! Oder Bäm! (Um einen anderen Modellhersteller zu zitieren.)

Mein Park an Allroundseglern umfasste im Jahr 2020 einen Orca (F5J, Thermik bis mittlere Gangart), einen elektrifizierten Tornado (F3F mit F5B gemischt) und einen Pino (der kleine Superallrounder). Allen gemein ist dieses typische, besenstielartige Erscheinungsbild. Leistunsgmässig ist ein möglichst schmaler Rumpf absolut sinnvoll. Aber gleichzeitig ist das auch so langweilig wie leeres Weissbrot mit einem Glas Wasser. Und zudem sind die Besenstiele in der Luft saumässig schlecht sichtbar. Es fehlte also so etwas wie eine «Alpina» in meinem Repertoire: Ein Flieger mit etwas «Fleisch am Knochen» beziehungsweise «Luft im Bauch». Allerdings gerne etwas schöner als der besagte klassische Alpensegler, der mir auch nach vierzig Jahren einfach nicht recht gefallen will. Und genau da verortete ich die ASW 15, die ich mir alsdann an einen schönen Sommertag im 2020 bei Leomotion anschauen ging. Es kam, wie es kommen musste: Was ich sah, gefiel, und – zusammen mit viel Zubehör – wechselte eine ASW 15 «OD Light» vom Ladenlokal in den Kofferraum meines Autos.

Das Modell

Zu Hause, nach dem Ausladen des Kofferraums, musste der «Bausatz» nach dem ausgiebigen Begutachten natürlich auf die Waage:

| Rumpf | 821 g |

|---|---|

| HLW L / R | 67 / 63 g |

| SLW | 101 g |

| Tragfläche L / R | 1000 / 1048 g |

| Flächenverbinder | 224 g |

| Kabinenhaube | 117 g |

| Zubehörbeutel | 81 g |

| Total | 3522 g |

Qualitativ ist der Bausatz absolut in Ordnung. Sauber laminiert mit den üblichen Nähten. Erst nach den ersten Flügen sollte sich zeigen, dass die Tragflächen von meinem Exemplar möglicherweise etwas früh entformt wurden und leicht verzogen sind. Ein Problem, welches gemäss Leomotion inzwischen nicht mehr auftreten sollte. Doch dazu später mehr. Die Gewichte der Bauteile sind OK. Man merkt, dass Glider_it – ganz dem Zeitgeist und dem Wunsch mancher Kunden entsprechend – eher feste bis vollgasfeste Modelle baut. So ist auch meine «Overall Dynamics light» Version mehr als genug «fest» gebaut.

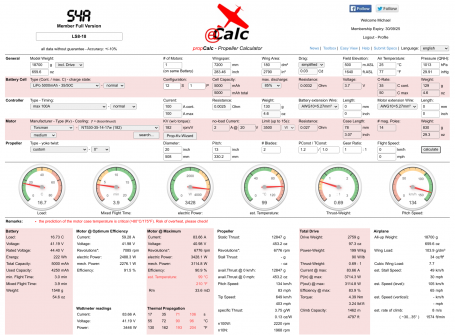

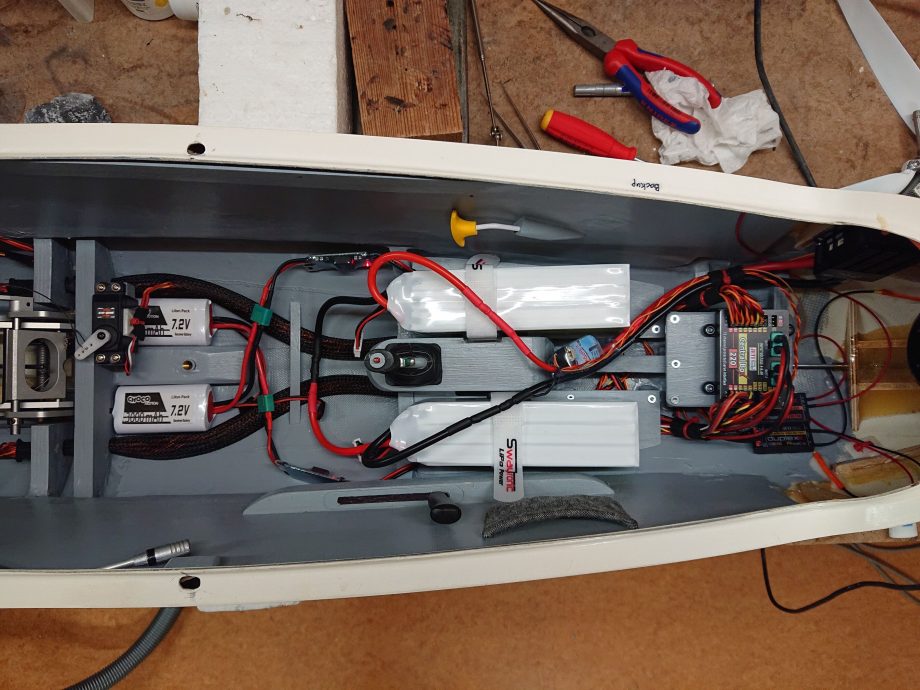

Mein Ziel war es, die selben Akkus wie in meiner Siai Marchetti und dem Stingray verwenden zu können. 6s / 5 Ah als Antriebsakku war also Designvorgabe. Mehr oder weniger Kapazität und damit Gewicht wäre – wenn später gewünscht – durch verschieben des Akkus möglich, dachte ich mir. Für den technischen Ausbau habe ich mich für folgendes High Voltage Set-Up entschieden:

- Antrieb:

- Leomotion 4038-2050 / 6.7:1 mit einem 20″ x 13″ Propeller

- Akku:

- 6s / 5 Ah

- Regler:

- JETI Mezon 120 lite, welcher mit seinem BEC auch die Bordstromversorgung besorgt

- Servos:

-

- Querruder: KST X10

- Wölbklappen-, Seiten- und Höhenruderservos: KST X15

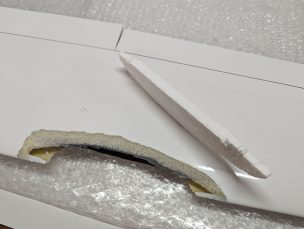

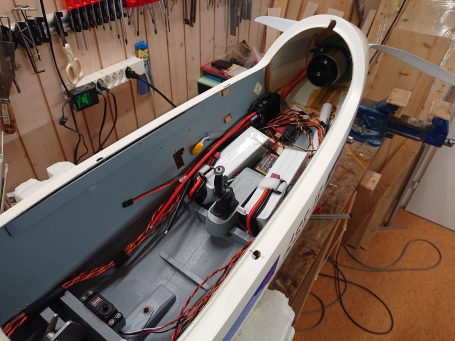

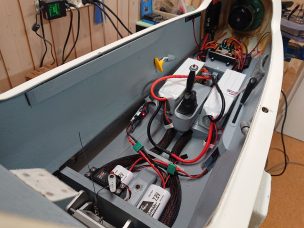

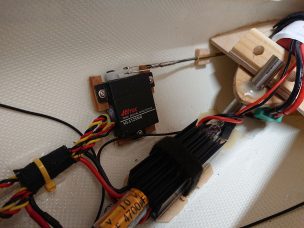

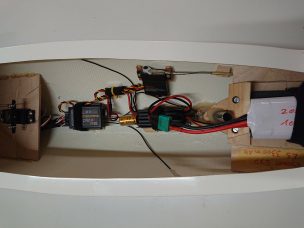

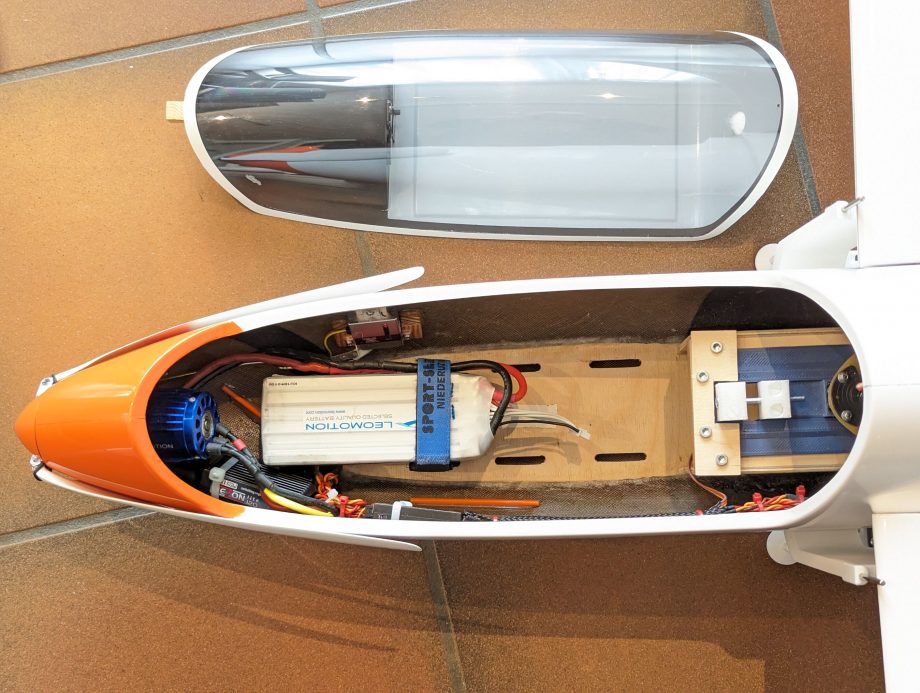

Einschub: Das Modell, zum Zweiten

Unangenehm. Noch während der ersten Flüge der Einflugphase im Frühling 2021 habe ich die ASW 15 schwer beschädigt. Nicht das Modell, sondern die mangelnde Fähigkeit, Distanzen zu schätzen, haben der Flugerprobung ein verfrühtes Ende gesetzt. Die ASW kollidierte mit der Spitze einer solide gewachsenen Tanne und musste mit einem neuen Rumpf und einer Flächenreparatur wieder Flügge gemacht werden. Aus diesem Grund gibt es in diesem Bericht Bilder von zwei verschiedenen Rümpfen: Dem ursprünglich bereits mit einer orangen Nase versehenen, sowie dem weissen Ersatzrumpf, dem ich nachträglich eine etwas andere orange Nase verpasst habe.

Die notwendige Reparatur, beziehungsweise Neubau ist auch der Grund, warum dieser Bericht erst jetzt erscheint.

Der Rumpf Auf- und Ausbau

Da ich meine ASW 15 als Allrounder, und damit auch für den Einsatz in den Bergen vorgesehen habe, war klar, dass ich kein Fahrwerk installieren, und dafür den Rumpf genügend Robust für Landungen im unebenen Terrain haben möchte. Darum habe ich ihn im Bereich des Kabinenhaubenausschnittes mit Kohle-, Glas- und Basaltfasern verstärkt. Es Empfiehlt sich auf jeden Fall, mindestens den Bereich des hinteren Haubenrahmenausschnittes rund herum, zu verstärken. Entweder mit einem ovalen Spant oder eben mit einem Kohlefaserband, wie ich es getan habe. Diese Stelle wird bei Landungen in unwegsamen Gelände ganz besonders belastet. Seitlich, links und rechts der Kabinenhaubenöffnung, habe ich je einen breiten Kohlestreifen in Richtung Nase eingelegt. Auch das vordere Ende des Kabinenausschnitts habe ich mit je einem rund herum gehenden Streifen Kohle verstärkt. Das ganze vordere Rumpfteil wurde danach noch mit je einer Lage Glas- und Basaltgewebe aufgedoppelt. Das Dunkelbraune in den Bildern ist nicht etwa Kohle, sondern besagtes Basaltgewebe, von dem ich vor einiger Zeit einige Meter zu Testzwecken an Lager genommen habe. Basaltgewebe ist nichtleitend, es gibt also kein Problem mit dem Funkempfang. Ein Vorteil des dunklen Gewebes ist zu dem, dass die Sonne weniger durch die GFK Schale hindurch scheint.

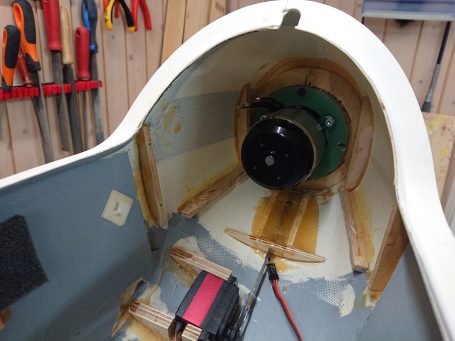

Als nächstes stand eine der schmerzhaftesten Prozeduren beim Bau eines jeden Elektro-Segelfliegers an: Das Kappen der Nase. Entbieten wir dem schönen Rumpf an dieser Stelle unsere aufrichtige Anteilnahme und halten einen kurzen Moment in stillem Gedenken inne, während das abgetrennte Körperteil im Nasenfriedhof unter Seinesgleichen Aufnahme findet:

Der 50 mm GM Scale Spinner passt aber zum Glück nahezu perfekt in die Rumpfkontur. Damit der GM Scale Prop sauber am Rumpf anliegt, ist jedoch das Mittelteil des nächst grösseren 55 mm GM Scale Spinners notwendig. Pitty. Schon wieder 87 Stutz 😣. Was man nicht alles tut nur fürs Äussere. Ein 60 mm CFK Spant lässt sich danach iterativ so zurecht schleifen, dass er sauber passt und die Rumpfnase für den Übergang zum Spinner schön rund drückt. Den Motorspant habe ich danach in üblicher Manier mit beidseitig vielen Kohle Rovings eingeklebt.

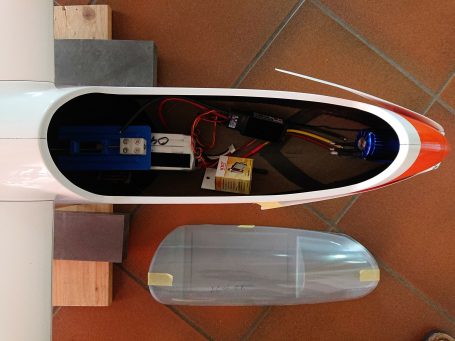

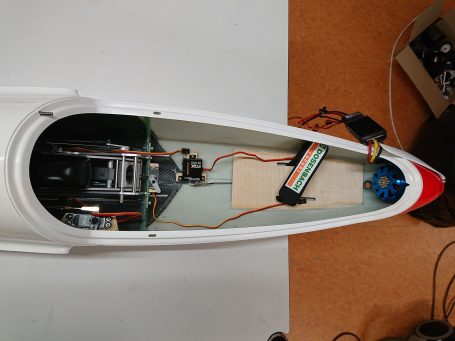

Um den weiteren Ausbau des Rumpfes planen zu können, habe ich den Flieger zusammengesetzt und grob ausgewogen, in dem ich die Komponenten platziert habe. Also: Motor einbauen, Höhenruder Servo und den Spantensatz ins Leitwerk legen, Akku, Regler und alles was sonst noch vorne rein kommt, so lange im Rumpf drapieren, bis alles vernünftig platziert erscheint und der Schwerpunkt einigermassen stimmt.

Note zu den Bildern oben: Die Bauteileposition stimmt so nicht und der Propeller liegt aufgrund des 50 mm Mitnehmers noch schlecht an.

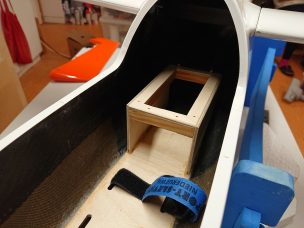

Auch wenn ich eher skeptisch bin, was die Festigkeit und Robustheit von heutigen 3D Druckteilen angeht, habe ich mir für das Seitenruderservo einem 3D gedruckten Spannschlitten geleistet. Neben der Tatsache, dass so ein Spannschlitten etwas praktisches ist, bietet sich damit die Gelegenheit, die Praxistauglichkeit gedruckter Bauteile vergleichsweise risikoarm zu testen. Das Seitenruder ist die am wenigsten entscheidende Steuerfunktion, wenn es darum geht, einen Flieger bei einem Versagen eines Bauteils noch sicher landen zu können. Für die Aufnahme dieses Schlittens habe ich einen «Bock» gebaut, der in den Rumpf geklebt wird. Zwischen diesem Bock und dem Rumpf habe ich ein 4 mm starkes Sperrholzbrett mit verschiedenen Schlitzen verbaut, um den Akku an verschiedenen Positionen fixieren zu können. Der Bock für den Servoschlitten ist so ausgelegt, dass der Flugakku unten durch passen würde, und theoretisch bis weit nach hinten geschoben werden kann.

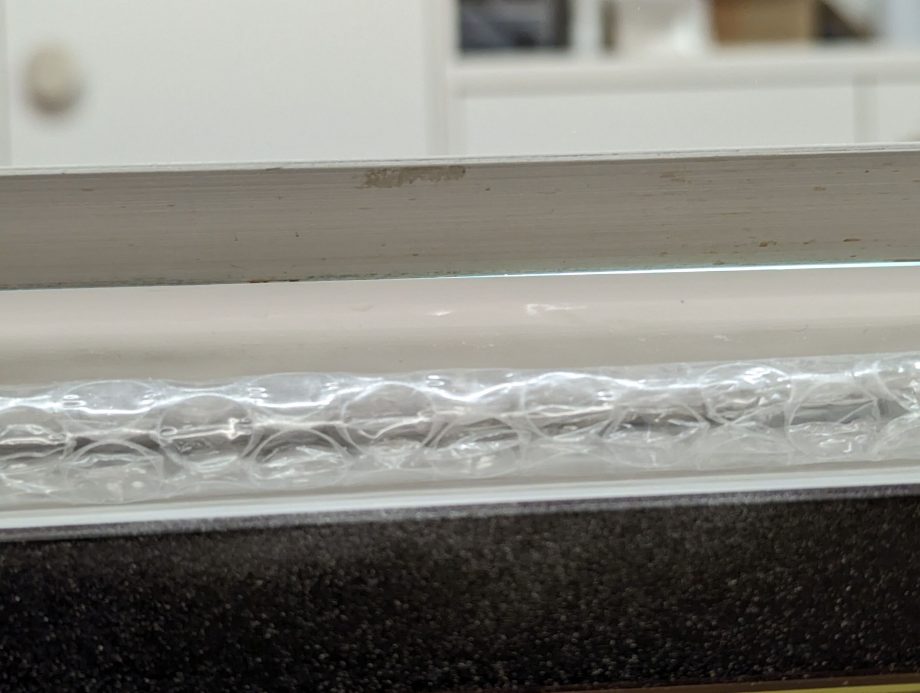

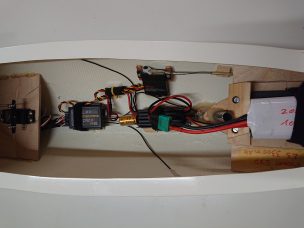

Wie sich gezeigt hat, ist das nicht nötig. Die für die Einhaltung der Schwerpunktes letztlich notwendigen Positionen der RC Komponenten sind sehr weit vorne:

Dieses Foto ist mit dem 55 Millimeter Mitnehmer gemacht, bei dem die Propeller relativ sauber am Rumpf anliegen.

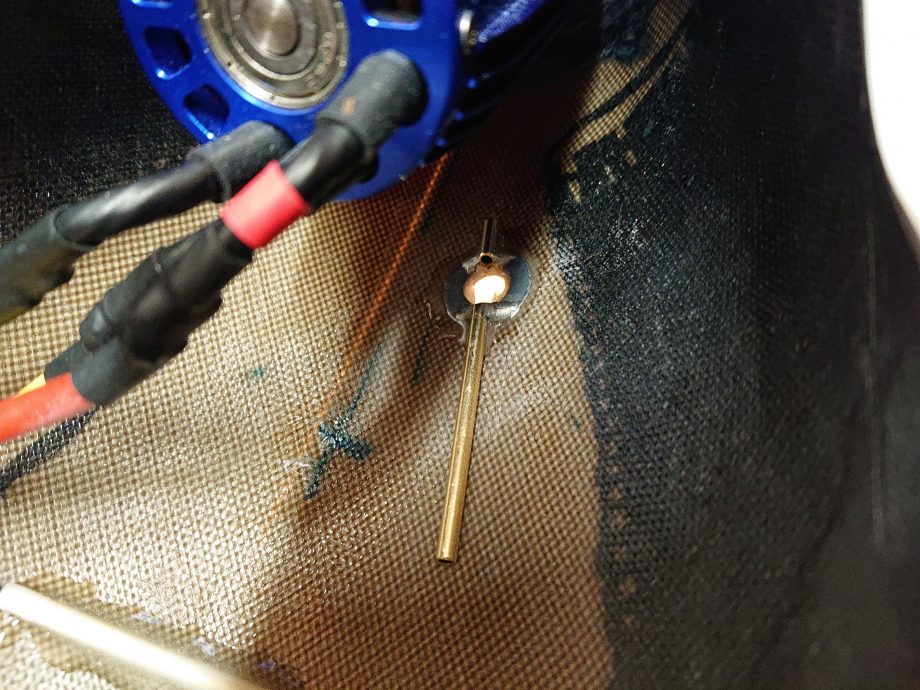

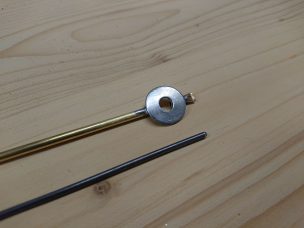

Bau des Leitwerks

Das Pendelleitwerk der ASW ist von Glider_it durchdacht ausgelegt. Man kriegt ein passendes Stück Messingrohr, in welches zwei Kugellager saugend rein passen. Dieses Messingrohr soll dann in die Seitenflosse eingeklebt werden. Nicht ganz so saugend passte bei mir hingegen die Stahlachse, welche durch diese beiden Kugellager gesteckt werden soll, und auf welcher die beiden Höhenleitwerksflossen gelagert werden. Erst nach einer halbe Stunde Nassschleifen (mit 1000er Körnung) und anschliessendem polieren passt es – nun aber wie ein Handschuh. Mann ist ja schliesslich Modellbauer. Sehr clever wiederum ist die Arretierung der beiden Höhenleitwerksflossen auf der Stahlachse gelöst: In beiden Flossen ist ein starker Magnet verbaut, mit dem sich die Flächen beim Aufstecken mit einem Klick an ihrer Drehachse festsaugen. Die Achse ist im Auslieferungszustand bewusst etwas zu lang und muss nach (!) dem Einkleben der ganzen Mechanik passend auf minimales Übermass gekürzt werden, so dass die Höhenleitwerke beim Bewegen nicht am Seitenleitwerk streifen. Am Besten kürzt man zuerst zurückhaltend, und justiert dann mit Feilenstrichen auf das leichtgängige, aber möglichst spaltarme Idealmass. Dabei kann man auch gut drauf achten, dass die Endflächen der Achse möglichst senkrecht sind, und damit dem (hoffentlich) ebenso winklig eingeklebten Magneten einen möglichst kleinen Luftspalt und damit maximale Haltekraft ermöglichen.

Nachdem die Messinghülse sauber gewaschen wurde, werden die Kugellager und auch die Stahlachse eingefädelt. Mit einem Tropfen Sekundenkleber werden anschliessend die Kugellager bei vor lauter Konzentration angehaltener Luft im Röhrchen festgeklebt. Nachdem das zusammengebaute Höhenleitwerkslager eine Nacht ausgehärtet ist, und die Lager sich hoffentlich immer noch leichtgängig drehen, kommt die zweite Phase der Zitterpartie: Es gilt, die ganze Sache nun winklig mit der Seitenflosse zu verkleben. Am besten montiert man dazu die Flügel, damit man das Höhenleitwerk daran «parallel» dazu ausrichten kann. Die montierten Höhenflossen sind dazu die optische Referenz und stellen zudem sicher, dass der Winkel auch in der Draufsicht soweit stimmt, dass die Flossen später beim Bewegen nicht klemmen. Damit ich justieren konnte, habe ich dazu auf der einen Seite die Bohrung im Seitenleitwerk soviel wie notwendig aufgefeilt. Mit wenigen Tropfen Fünfminutenepoxy kann man die Position und Ausrichtung des Ruderlagers fixieren und nach ein, zwei Stunden Anhärtezeit vorsichtig mit Baumwollflocken stark thixotropiertem Harz definitiv festkleben.

Vorher muss natürlich der GFK Leitwerkhebel montiert und aufgefädelt werden. auf dem Bild sieht man einen Holzring aus dem Seitenleitwerksausbausatz von Leomotion. Der zweite Ring fehlte leider, und so kam es, dass ich mich mit Laubsäge und Feile an die Arbeit machen musste. Man ist ja Modellbauer…

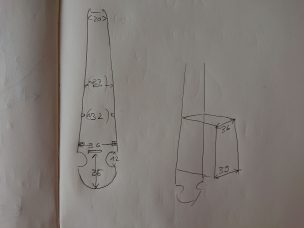

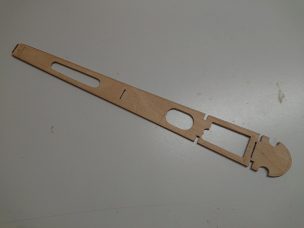

Der zweite Teil der Arbeit am Leitwerk dreht sich um den Bau des Steges für die Seitenleitwerksflosse sowie der Höhenflossenservohalterung (Was für ein Wort! Danke Deutsch 🤓). Dazu gibt es von Leomotion besagten Ausbausatz. Leiste ich mir, spare ich mir Arbeit. Dachte ich. Leider falsch gedacht. Der Bausatz lässt sich zwar schön zusammen stecken, passt aber überhaupt nicht in mein Leitwerk. Im Wesentlichen ist er zu schmal. Den senkrechten Abschlussspant mache ich komplett neu, das «Servogehäuse» kann ich aufdoppeln. 😖 Hier die Skizze aus meinem Arbeitsbuch mit den korrigierten Massen und meinem Resultat, welches ich mit eingedicktem Harz sauber in die Flosse kleben konnte:

Schliesslich fehlt nur noch die Anlenkung der Seitenruderflosse. Sie geschieht klassisch über Seilzüge. Dazu fertige ich ein kleines GFK Flügelchen und verklebe es in einem passend gesägten und gefeilten Schlitz in der Seitenruderflosse. Das exakt mittige Loch im Flügelchen zentriert dieses durch den eingesetzten Scharnierdraht beim Verkleben.

Mit einem starken Höhenruderservo direkt in der Seitenruderflosse hat man von der Steifigkeit und Spielfreiheit der Anlenkung sicher sehr viel richtig gemacht. Auf der Negativseite ist jedoch das Gewicht des Servos und dessen Kabels zu verbuchen, welches mit einem langen Hebelarm verbaut wird, und vorne wieder kompensiert werden muss. Nachdem klar wurde, dass die ASW 15 kaum (auch ohne Elektrifizierung) unter einem Startgewicht von beinahe 6 Kilogramm zu bauen ist, habe ich mir Gedanken darüber gemacht, ob ich das nochmals so aufbauen würde. Könnte man nicht einige dutzend Gramm sparen, wenn man den Leitwerkskomplex leichter hinbekäme? Ziemlich sicher: Ja. Allerdings sehe ich keinen Weg, wirklich nennenswert Gewicht zu sparen, ohne deutliche Einbussen bei der Steifigkeit und Präzision der Höhenruderanlenkung in Kauf zu nehmen. Eine steife Anlenkung über Kohleschubstangen aus dem Cockpitbereich ist letztlich nämlich sogar etwas schwerer und anspruchsvoller zu bauen und bietet nur gerade bei der Gewichtsverteilung Vorteile. Die Anlenkung des Pendelhöhenleitwerks mittels Seilzügen wäre mir deutlich zu elastisch und flattergerfährdet.

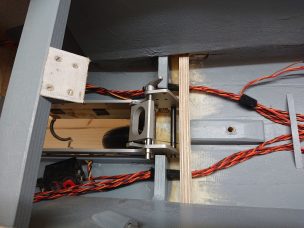

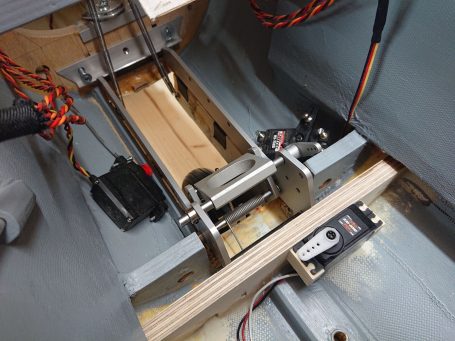

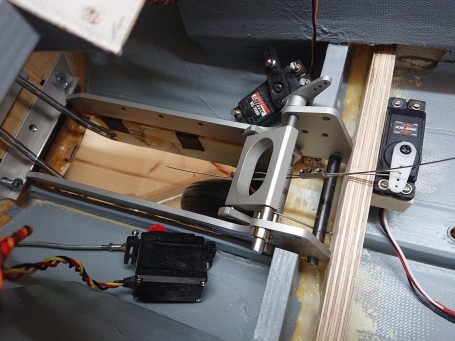

Der Flügelausbau

Beim Ausbau der Schalenflügel gibt es eigentlich nur eine Arbeit zu tun: Die Querruder und Wölbklappen anzulenken. Dazu gehört in diesem Fall der Einbau der Servos, der Durchbruch für die Anlenkungen und das Design und der Einbau der Ruderhörner. Letztere liegen nämlich dem Bausatz nicht bei und ich habe meine Konstrukte dummerweise nicht Fotografiert oder sonst wie digitalisiert. Aus den Abbildungen kann man aber die dreh- und Anlenkpunkte etwa abschätzen. Die Anlenkungen laufen über Kreuz und sind mit minimalen Hebeln absolut Spielfrei hinzukriegen.

Die beiliegenden sehr hübschen Abdeckungen für die Oberseite habe ich bis jetzt nicht montiert, zumal die Servohebelchen nur minimal aus der Oberfläche ragen.

Die Kabinenhaube

Die ASW wird mit einem Haubenrahmen und einer passend zugeschnittenen Kabinenhaube geliefert. Das spart einem viel Arbeit. Beides passt recht gut. Der einzige Wermutstropfen ist, dass der Ausschnitt am Rumpf und der Haubenrahmen (wie für diese Modellgrösse absolut üblich) keine gemeinsame «Nut», oder so was ähnliches, um die Breite einzupassen, haben. So ist der Rumpf meines Modells ein bisschen schmaler als der Haubenrahmen, welcher mit der Kabinenhaube so beidseitig einen bis zwei Millimeter über den Rumpf übersteht. Das könnte ich im kommenden Winter mit links und rechts je einem Stift zwischen Haube und Rumpf korrigieren.

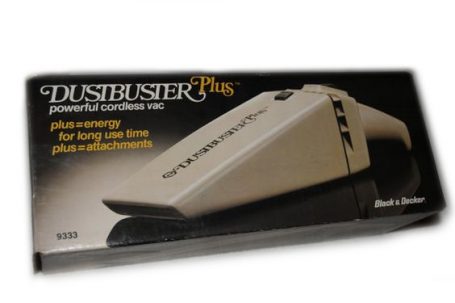

Ansonsten ist es keine Hexerei und verläuft wie üblich: Mit der hochgiftigen Farbe meines Urgrossvaters mattschwarz anmalen; Das Capot im Bereich der Verklebung anschleifen; Mit Schwarz eingefärbtem und verdicktem Harz verkleben; Und am Schluss die äussere Seite des Haubenrahmens weiss spritzen. Wichtig ist das «Atemloch», welches einen Luftaustausch mit der Umwelt ermöglicht. Ansonsten läuft das Capot im Verlauf des Tages gerne an. Bei der ASW 15 habe ich das über ein 10 Millimeter Loch gelöst, welches ich von hinten mit einem Stück Staubsaugervlies «Staubdicht» verschlossen habe.

Die Form der Haube hat glider_it gut getroffen. Für Menschen mit hohen Ansprüchen an die Geometrie – wie ich es bin – dürfte sie noch ganz leicht bauchiger sein.

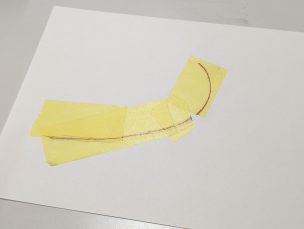

Dekoration

Und am Schluss kommt immer das schönste… Das Malen und Kleben. 😊 Voreinigen Jahren habe ich mir einen Folienplotter (-schneider) geleistet. Und es ist immer wieder eine Freude, zu sehen, was man damit aus Modellen heraus holen kann. Wie bereits angetönt, musste ich kurz nach dem ersten Jungfernflug die Segel bereits wieder streichen. Dafür konnte ich den notwendigen Ersatzrumpf komplett nach meinem Gusto kolorieren. RAL 2009 (von Dupli Color) passt wunderbar zum Orange aus Italien. Die Form der orangen Nase habe ich nach mehrstündigem Studium von diversen Originalen so gewählt. Um eine Lackiermaske zu erstellen, habe ich den Rumpf zuerst mit Klebeband beklebt, danach die Form darauf eingezeichnet und anschliessend sorgfältig wieder abgelöst. Das Klebeband habe ich danach auf Papier geklebt, eingescannt, digitalisiert und als Lackiermaske symmetrisch einmal für links und einmal für die rechte Seite geplottet.

Die restlichen Schriftzüge und Logos sind geklebt. Für den ASW 15 Schriftzug bedanke ich mich bei Eckart Müller, der mir die Mühe ersparte, die Grafik selbst zu digitalisieren.

Und so sieht die Schönheit am Boden nun aus.

Fliegen

Jaaaa, und wie fliegt sie jetzt, nachdem sie ihren zweiten Erstflug absolviert hat? Das habe ich im Resumée zur ASW 15 B von Glider_it zu Tastatur gebracht. Ich verrate nur so viel: Ich behalte sie!

Bis dann, Mailman

Tags: ASW 15, Geschichte, Segelfliegerei, Technik, Werkstatt

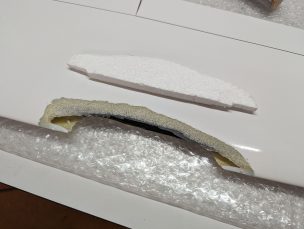

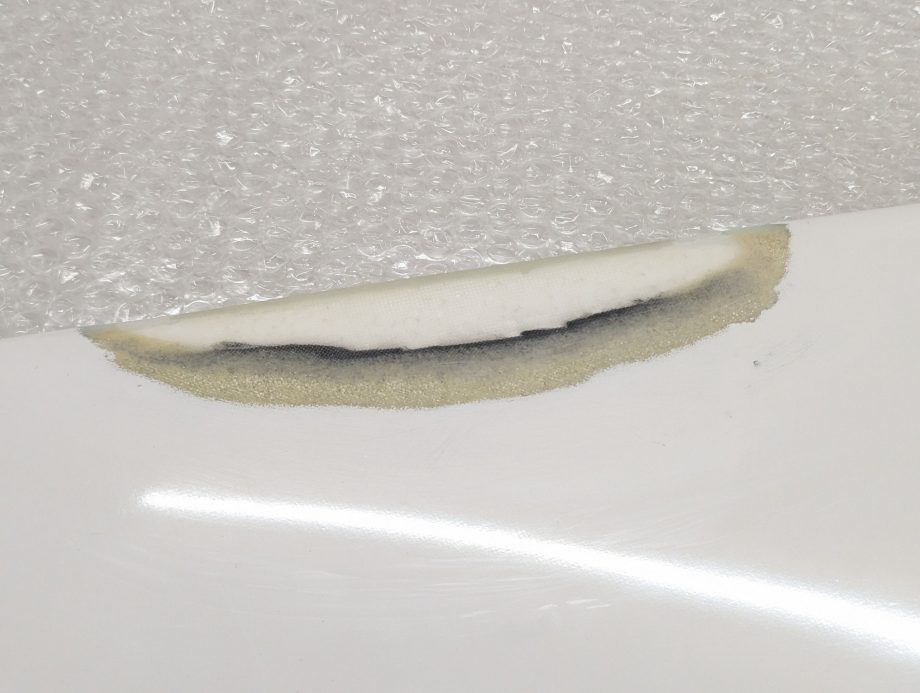

Vom Pferd gebissen – Reparatur einer Faserverbund-Schalenfläche

Im folgenden Artikel zeige ich eine Methode, um einen Faserverbund-Schalenflügel in Positivbauweise zu reparieren. Möglichst leicht, stabil, präzise und einfach soll es sein. Im RC-Network findet man eine ganze Handvoll Berichte mit anderen Methoden zu diesem Thema. Und: Der Ausdruck «Pferdebiss» ist übrigens nicht auf meinem Mist gewachsen – für den entsprechenden Schaden finde ich ihn aber sehr passend; Sieht so eine Tragfläche nach einer Baum- oder Pfostenberührung doch tatsächlich wie frisch angeknabbert aus. 🐴

Die Vorgeschichte

Noch während dem Einfliegen meiner neuen ASW 15 von glider_it, war ich beim letzten der ersten Flüge mit zügigem Tempo am obersten Zipfel einer hohen Tanne hängen geblieben. Es folgte ein lauter Knall, die ASW machte den Surrli und warf beide Flügel ab. Der Rumpf, in der Folge nicht mehr von den Tragflächen getragen, schlug eine ballistische Flugbahn und schliesslich einige dutzend Meter weiter im Bachbett unter der Tanne ein. Das war die vorläufige kurze Geschichte meiner schönen neuen ASW 15. Beide waren wir am Boden zerstört.

Der schon halb geschriebene Bericht zu meiner neuen ASW 15 von glider_it verschwand daher wieder in der Schublade. Die Kurzfassung bis zu diesem Zeitpunkt hätte gelautet: Optisch gelungen, fliegerisch war ich noch nicht komplett zufrieden mit ihr. Kunstflug beherrschte sie top, aber bei langsamerer Gangart und in der Thermik war sie noch nicht so überzeugend, wie ich mir das gewünscht hatte. Die wenigen Flüge hatten aber auch in keiner Weise ausgereicht, um den Vogel einzufliegen und mir ein aussagekräftiges Urteil zu bilden. Ich entschied daher, dass die ASW noch nicht abzuschreiben sei, sondern ich sie wieder herrichten wollte. Und in diesem Bericht geht es nun eben um den Flügel.

Die Ausgangslage und Vorbereitung

Die Tragfläche wies nach dem Kontakt mit dem Tannenbaum am rechten Flügel ein ca. 15 Zentimeter breites Loch auf. Der Holm war zum Glück unbeschädigt. Der Reparatur musste also lediglich die Form und die Funktion der D-Box wieder herstellen.

Der Flügel wurde Werkseitig von glider_it als GFK Sandwich mit CFK Verstärkungen aufgebaut. Als Erstes habe ich die Schadstelle von losem Material und Dreck gesäubert. Damit die Schale durch Schäftung kraftschlüssig repariert werden kann, muss sie rund um das Loch schräg ausgeschliffen werden. Die ein bis zwei Zentimeter breite Schäftkante erstreckt sich von der Aussenlage quer durch den Stützstoff bis zur Innenlage des Sandwiches. So kann sich das Gewebe später sowohl mit der inneren, wie auch der äusseren Lage der bestehenden Flügelschale verbinden. Bevor jedoch die Struktur wieder aufgebaut werden kann, braucht es noch einen Kern, auf welchem die ganze Sache zu liegen kommt und der die grobe Form erzeugt. Dazu habe ich ein leichtes Styroporstück passend zugeschnitten und mit wenig 24 Stunden Harz (Schleifbarkeit) rund herum in der Schale fixiert.

Nach dem Aushärten wird der Kern auf ungefähr «Innenmass» der der Flügelschale, sprich ungefähr bündig mit der Schäftung, geschliffen. Im Bereich der Nasenleiste wird der Kern ca. fünf Millimeter hinter die Flügeleintrittskante zurück geschliffen.

Die Abdeckung mit Klebeband, wie auf dem Bild oben sichtbar, braucht es bei einigermassen vorsichtigem Hantieren mit dem Schleifklotz nicht. Hingegen braucht es unbedingt einen Staubsauger, der diesen elenden Styroporstaub einsaugt, bevor er sich in allen Ritzen der Werkstatt und sämtlichen Falten der darin befindlichen Lebewesen festgesetzt hat.

Aufbau der neuen Schale

Nachdem die Klebekanten nochmals sauber geputzt und entfettet wurden (vorsicht, nicht den Kern auflösen!), kann man mit dem Auflegen der tragenden Gewebelagen beginnen. In diesem Fall habe ich zwei Stück 80er Glasgewebe aus der Restekiste verwendet. Sie sollten so zugeschnitten werden, dass sie die ganze Reparaturstelle in einem Stück abdecken, also um die Nasenleiste herum laufen. Es empfiehlt sich dabei die Faserrichtung diagonal zur Nasenleiste zu wählen. Damit lässt sich das sich das Gewebe besser um die spitze Kante legen.

Für das nun folgende Laminieren habe ich leider keine Schritt-für-Schritt Bilder:

Zuerst wird die ganze Reparaturstelle mit Harz eingestrichen, um eine saubere Benetzung sicherzustellen. Danach werden nacheinander die beiden Lagen auf die eine Seite der Tragfläche auflaminiert. Dabei ist sicherzustellen, dass zwischen den Gewebelagen sowie der Schäftung keine Luftblasen entstehen, beziehungsweise vorhanden sind.

Bevor die Gewebelagen um die Nasenleiste herum auf die andere Seite gezogen werden, wird nun der freie Raum des im Bereich der Nasenleiste zurückgeschliffenen Syroporkerns mit passend zugeschnittenen und vorgetränkten Glasrovings gefüllt. Dabei sollte man eher nicht sparen. Das ergibt nämlich eine später gut schleifbare, zähe und schlagfeste Flügelvorderkante. Sind die Rovings satt eingelegt, kann das Gewebe vorsichtig umgeklappt und auch auf der anderen Seite der Tragfläche auflaminiert werden. Auch hier ist wiederum darauf zu achten, dass keine Luftblasen entstehen. Am Schluss sieht das ganz so aus:

Nach dem aushärten ist die Struktur bereits wieder intakt, und wir haben bereits Halbzeit bei der Reparatur. Daher füge ich an dieser Stelle zur Auflockerung ein Bild des zur gleichen Zeit im Aufbau befindlichen neuen Ersatzrumpfes ein :)

Oberfläche wieder herstellen

Die weiteren Schritte verfolgen das Ziel, nach der Festigkeit auch die aerodynamisch wichtige Form der Oberfläche wieder herzustellen.

Der erste Schritt ist natürlich das Beschleifen der laminierten Gewebelagen an der Reparaturstelle. Das muss noch nicht minutiös genau sein. Zuerst mit 120er und dann mit 240er Schleifpapier werden die Gewebeüberstände an den Rändern plangeschliffen.

Die Reparaturstelle selbst, beziehungsweise der innere Teil, ist davon nicht betroffen weil er ja um die Dicke des Sandwiches des Flügels «einfällt» und daher nicht geschliffen werden muss.

Die Reparaturstelle selbst, beziehungsweise der innere Teil, ist davon nicht betroffen weil er ja um die Dicke des Sandwiches des Flügels «einfällt» und daher nicht geschliffen werden muss.

Das an dieser Stelle fehlende Material bauen wir nun im nächsten Schritt wieder auf. Dazu wird wieder 24 Stunden Harz angemischt und zuerst die ganze Reparaturstelle dünn, aber sauber benetzt. Dem Harz im Becher werden nun so lange Mircoballons zugemischt, bis eine steife, aber noch gut streichfähige Masse entsteht. Mit diesem leichten Füllspachtel füllen wir nun die vertiefte Reparaturstelle grosszügig und möglichst Gleichmässig und ohne Luftlöcher auf. Wir brauchen dabei nicht zu sparen, weil alles überschüssige Material wieder weggeschliffen wird. Wird hingegen zu wenig aufgetragen, müssen wir den Vorgang an den verbleibenden Dellen wiederholen.

Pinholes durch Spachtel mit Microballons?

Ich wurde nach der Veröffentlichung dieses Artikels darauf hingeweisen, dass Microballons in geschliffenen Oberflächen «Pinholes» verursachen würden, und man besser einfach «nur» thixotropiertes Harz dazu verwenden soll. Da diese Überlegung verbreitet ist, will ich hier kurz in einem Einschub Stellung dazu nehmen.

Pinholes sind in unserem Modellbaubereich kleine, zuerst unauffällige Löcher in der Oberfläche im Grössenbereich von Zehntel Millimetern oder grösser. Sie treten vor allem beim Lackieren hervor, weil dort die Farbe nicht haftet und sie damit gut sichtbar werden und sich deutlich als unschöne Löcher im Lack manifestieren. Ob ein Pinhole als solches sichtbar wird, hängt neben der Grösse des Lochs von weiteren Faktoren ab. Unter anderem der Schichtdicke der Farbe und der Tröpfchengrösse beim Lackieren.

Microballons sind ein sehr leichter Füllstoff aus mikroskopisch kleinen hohlen Glaskugeln. Die «aufgeschliffenen» Kugeln sind daher tatsächlich kleine «Löcher».

Die Überlegung, geschliffene Microballon-Oberfächen verursachten beim Lackieren solche sichtbaren Pinholes, ist aber meiner Erfahrung nach ein Mythos. Microballons haben typischerweise Durchmesser von wenigen Mikrometern (tausendstel Millimeter), und sind damit zu klein, um für uns wie Pinholes zu wirken. Beim Spachteln mit angerührtem Harz entstehen jedoch durchaus Pinholes! Ursache sind jedoch die Luftblasen, die man leider auch beim vorsichtigsten Mischen unter die Masse bringt.

Angerührte (Laminier-) Harze werden daher teilweise in einem Exsikkator evakuiert. Im Vakuum dehnen sich die kleinen Luftblasen aus, haben dadurch im flüssigen Harz mehr Auftrieb, bewegen sich daher etwas schneller an die Oberfläche und platzen dort. Aufgrund der hohen Viskosität einer verdickten und eventuell sogar thixotropierten Spachtelmasse funktioniert das in diesem Fall jedoch leider nicht, da die Luftblasen schlicht nicht an die Oberfläche aufsteigen würden.

Zu Letzt bleibt noch, dass das Gewicht eines Spachtels mit Microballons, und vor allem seine Schleifbarkeit, deutlich besser ist, als von lediglich thixotropiertem Harz. Alternativ kann aber ein ähnlich gut schleifbarer Spachtel auch mit Talkumpulver hergestellt werden, falls man die Glashohlkugeln vermeiden will.

Am besten lässt man die Tragfläche danach einige Tage an der Wärme gut aushärten. Vors Fenster legen, oder im Sommer in den Wintergarten. Das folgende Schleifen fällt einem dann deutlich leichter. Der Reihe nach mit 120er bis 400er oder 600er Körnung, schleifen wir die Reparaturstelle nass. Lange Schleifklötze mit aufgeklebtem Schleifpapier sind am Schluss beim Herstellen wirklich planer Oberflächen hilfreich. Iterativ wird nun geschliffen und mit einem Haarlineal kontrolliert, ob die Oberfläche bereits mit dem intakten Teil der Tragfläche fluchtet. Dazu kann man zum Beispiel ein Alu-Winkelprofil nehmen und gegen die Sonne oder gegen eine Taschenlampe halten:

Sobald der Lichtschein zwischen Flügeloberfläche und dem Haarlineal über die ganze Flügeltiefe gleichmässig verteilt ist, ist das Ziel erreicht.

Um die unvermeidlichen Pinholes zu schliessen, wird die Oberfläche noch einmal, zum Beispiel mit Ahrweitex, gespachtelt und wieder nass bis zur 600er Körnung geschliffen. Anhand der Reflexion der Fluoreszenzröhre an der Decke kann man erahnen, dass die Form des Flügels an der Reparaturstelle passt:

Lackieren

Jetzt, wo auch die aerodynamische Güte wieder hergestellt war, ging es schliesslich noch um die optische Qualität. Es soll ja schön aussehen, die Reparaturstelle am besten unsichtbar sein.

Dazu bin ich mit dem Flügel unter dem Arm zum lokalen Farbpanscher gegangen. Freundlich, ruhig und mit grosser Fachkompetenz, wie eh und jeh, haben wir zusammen anhand der Farbkarte die passenden RAL Töne heraus gesucht (ich musste ja nicht nur das Weiss des Flügels treffen, sondern auch die Spitze des neuen Rumpfes im passenden Orange-ton lackieren). Mit zwei Spraydosen «Dupli Color Acryl» habe ich das Ladengeschäft wieder verlassen.

Den Flügel grosszügig abgeklebt, habe ich draussen mehrere Lagen Signalweiss (RAL 9003) aufgesprüht. Offenbar war es mir aber nicht gelungen, ganz alle Pinholes zu verschliessen. Nachdem ich die Farbe einige Tage habe trocknen und aushärten lassen, habe ich sie erneut nass geschliffen und nochmals lackiert. Das Zweite mal wurde es dann fast perfekt. Nach dem nass Schleifen bis zur 1000er Körnung und der anschliessenden Politur ist die Reparatur ohne Kenntnis nicht mehr sichtbar:

Das Resultat

19 Gramm ist die Gewichtsdifferenz zwischen dem Flügel mit Loch und der Fertig lackierten Tragfläche. Das heisst der Gewichtszuwachs aufgrund der Reparatur liegt nochmals deutlich darunter und beträgt vielleicht etwas mehr als zehn Gramm.

Die Reparaturstelle ist von der Festigkeit her und auch optisch kaum vom Rest des Flügels zu unterscheiden. Die ASW 15 ist nun wieder flügge, und ich freue mich auf den erneuten Jungfernflug und das Erfliegen der Einstellwerte.

Sommer, du kannst kommen!

Soaring Pass 2023 – ein Bilderbericht

Auch im 2023 waren wir wieder auf dem bekannten Segelflugpass bei der Wasserscheide zwischen dem Simmen- und dem Engstligental.

Diesen, als Wiege der alpinen Modellsegelfliegerei bekannten Ort, habe ich dieses Jahr jedoch nicht mit Topper besucht. Der war nämlich zu dieser Zeit an den Hängen Englands mit Ombleim beschäftigt (Natürlich nicht mit «Ombleim», einem HLG aus den 90er Jahren, aber mit «oben bleiben». Das dürfte ihm aber nicht weiter schwer gefallen sein). Stattdessen hat die Freundin die Gelegenheit am Schopf gepackt und ihren letztjährigen Aufenthalt verlängert, um auch ihre neuen Flügel in der Hahnenmooser Bergluft auszubreiten.

Dieses Mal hatten wir wirklich mehrheitlich Top-Wetter und -Bedingungen. Natürlich flogen wir gleich ums Haus am Skilift und am Bänkli, aber vor allem konnten wir einige Male am Lavey fliegen. Dieser Grat mit seinem Kessel ist für mich einer der schönsten alpinen Flugplätze in der Schweiz.

Gleich am ersten Tag nach unserer Ankunft haben wir uns auf den Weg zum besagten Lavey-Grat gemacht. Die meisten Anderen haben sich fürs Luegli entschieden. Das war uns nur recht. Schliesslich gab das ein bisschen mehr Luftraum und Ruhe für uns. Nachdem ich einige dutzend Minuten mit dem Orca in guten, aber noch relativ ruhigen Bedingungen herumgetollt war, fand Andrea dann aber, es sei nun Zeit für ihren ersten Flug mit ihrem «neuen» occasion Easy Glider.

Inzwischen hatte der Wind deutlich aufgefrischt. Für einen unballastierten Easy Glider sicher an der oberen Grenze, befand ich die Bedingungen jedoch als Flieg- und landbar. Während ich mir diese Gedanken machte, war Andrea die Selbstsicherheit und Zuversicht in Person. Für sie war klar: Sie konnte das. Beeindruckend. Vor dem Start wollte sie dann nochmals die grundlegende Flugmechanik repetieren und nachdem ich ihr aufgrund des starken Windes nochmals die besonders für diesen Flieger und bei diesen Bedingungen entscheidende Flugtaktik «immer vom Hang weg fliegen und nie ins Lee» in Erinnerung rief, ging’s los zum Jungfernflug. Ich schmiss, sie flog. Ich war am Doppelsteuer bereit. Das wars dann auch schon. Ich musste nicht eingreifen und es reichte, sie während dem Flug zu coachen. Die üblichen Dinge: Höhenrudereinsatz und -Koordination in den Kurven abstimmen und immer wieder mal dran erinnern, darauf zu achten, deutlich Kurs in Richtung Tal bzw. Kessel zu halten. Dafür, dass sie im Jahr zuvor einfach mal eine Viertelstunde Orca am Bänkli geflogen ist, eine erstaunliche Leistung (Wobei auch damals nach zehn Minuten Coachen alleine fliegen lassen, ohne weiteres eingreifen…). Die Landung des wackeren Schäumlings nach 40 Minuten habe dann aber doch ich gemacht. Immerhin hat’s mich für *etwas* gebraucht 😆

Obwohl dort eher am Boden als in der Luft, war «the Gaggle», das grosse Rudel, immer noch im Luegli. So konnten wir den Hang weiterhin in einer angenehm entspannten Atmosphäre nutzen. Als nächstes war meine LS6 dran. Benni (ein Schulkollege von Andrea – oh kleine Welt…) hat mir die Lady mit den langen blonden Beinen geworfen und Nico hat (am zweiten Tag) top Bilder vom Start gemacht:

(Bilder: Nico Kraft, letztes Bild: Andrea Griner)

Die LS6 von FW-Models ist einfach ein Traum. Nicht nur aufgrund der charakteristischen und am Modellfliegerhimmel seltenen Rumpfform der Lemke-Schneider-Flieger, sondern auch aufgrund der fantastischen Flugeingenschaften des Modells. Kreuzbrav am Steuer, gutes Steigen und trotzdem agil und genügend fest für bedenkenloses Herumtollen. Und das ganze gepaart mit einem unvergleichlichen Flugbild, ganz besonders mit den langen, schlanken und perfekt zugespitzten «Meitschibeinen» mit den «Wolfsohren». (Die Frank und Waldenberger’sche LS6 hat im Vergleich zum Original eine leicht reduzierte Zuspitzung am äusseren Flügeltrapez.)

Erst im späteren Verlauf des Nachmittags kam dann ein Teil des Volkes vom Luegli nach und nach zu uns auf den Lavey Grat. Aber da hatten wir unsere Glückseligkeit bereits erfolgen und konnten platz, und uns zufrieden aus dem Staub machen.

Das mit dem Landen des Easy Gliders haben wir am nächsten Tag natürlich nochmals aufgegriffen. Bevor wir uns erneut auf den Weg auf den Lavey machten, haben wir uns beim Skilift niedergelassen. Und nach ca. 5 Landeanflügen hats dann gepasst und Andrea hat ihre erste Landung geflogen 😎

Und was natürlich in den Ferien auch nie fehlen darf: Das Seelen-Bier bzw. der Aperol am Abend auf der Terrasse des Berghotels rundete unsere sonnig-wonnigen Tage jeweils ab.

So, ich hoffe der kurze Bericht und unsere Bilder hellen den tristen Winteralltag etwas auf. So long – und bis zur nächsten Ausgabe beim Modellflieger(s)pass!

Tags: Fliegen, Fliegerferien, Segelfliegerei

Gleitzeit

So. Da kommt wieder mal was. Nach einem Jahr mit leider nur sehr wenig, dafür (versucht) umso «genussvollerem» Modellfliegen, will ich hier wieder einmal berichten. Auch wenn ich selten geflogen bin, gibt es nach so langer Zeit doch einiges, über das ich berichten kann. Und viele Bilder, welche die triste Winterjahreszeit mit schönen Erinnerungen und Vorfreude auf den kommenden Frühling erfüllen können. Einen Teil davon will ich hier teilen.

Wenn ich in den vergangenen Monaten Zeit hatte, dann war ich eher Segelfliegen. Und das ist in der Ebene für mich eher eine Notlösung als eine Erfüllung. Auf dem Flugplatz fliege ich lieber jene Flieger, die auf eine Piste angewiesen sind. .oO(Wer weiss – vielleicht meinen deswegen die flüchtigeren unter meinen Vereinskollegen ich flöge «nur Jets»… 🙃)

Also. Beginnen wir beim Berichten mit den…

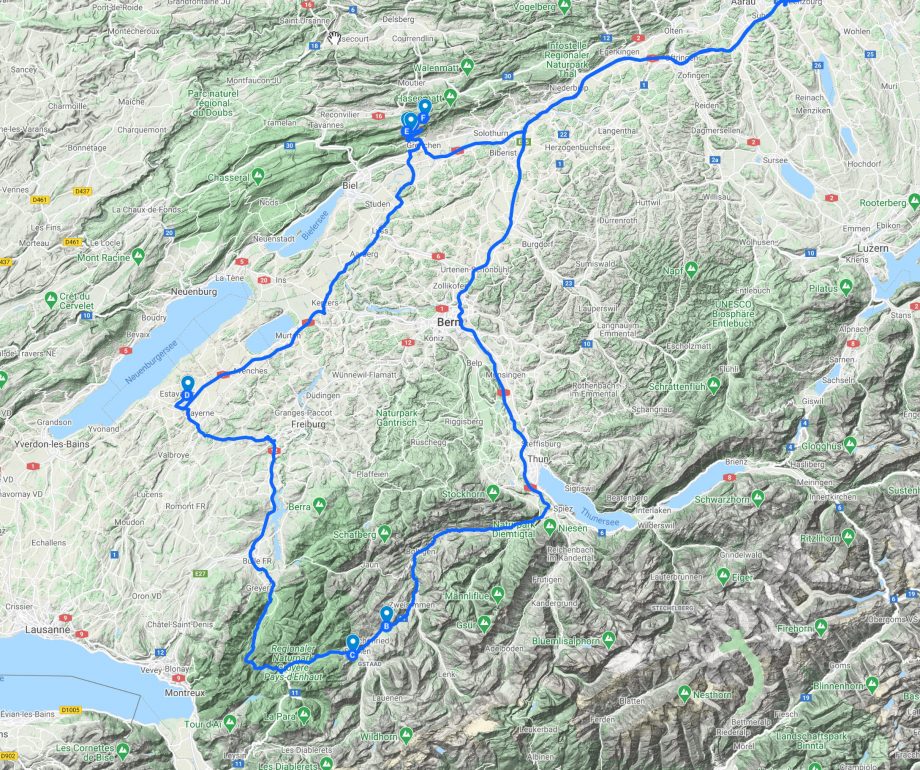

Modellfliegerschnauzferien Edition 2022

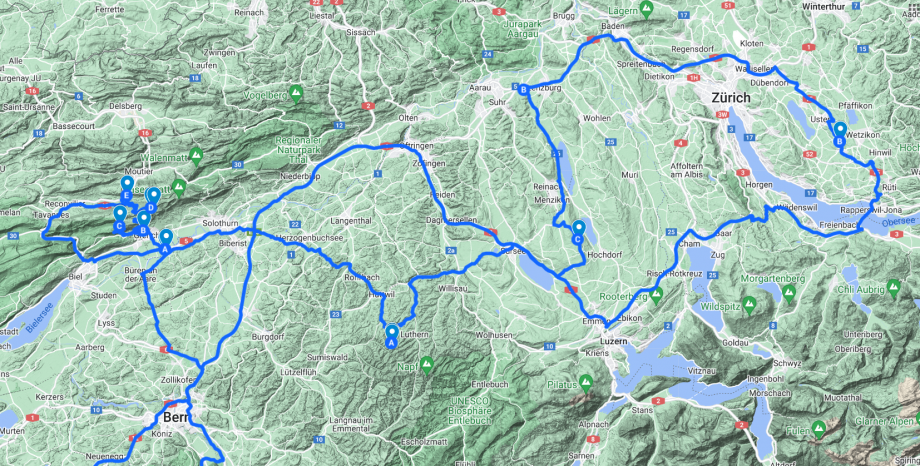

Auch im Jahre 2022 haben Topper und ich wieder einen Modellflieger-Büsslitripp veranstaltet. Aufgrund der modellfliegerunfreundlichen Regulierungswut in Europa erneut «lokal», sprich in der Schweiz.

Mit dem Sarg auf dem Büsslidach sind wir im August 2022 ab meiner Homebase in Bertschikon losgefahren und dann zwecks möglichst schnellem Fliegen an einen Hang über dem Baldeggersee in unsere Schnauzferien gestartet.

Wie man sieht, durfte mein Haifisch wieder einmal mit auf die Reise. Trotz passendem Wind war es dann dort doch eher ein Kämpfen als ein freudiges austoben. Aber der geistige Einstieg war damit geglückt. Wir beschlossen für den nächsten Tag einen neuen Nord-Ostwind Hang anzusteuern und schnabelten mit unserem Büssli in Richtung Bern davon. Als es längst dunkel war, kamen wir auf 1571 Meter an unserem Ziel an und richteten uns für unsere erste Nacht ein.

Am Morgen begrüsste uns die Sonne auf dem Parkplatz des Gurnigels. Die Wolkenfetzen, die über den Kamm zu uns auf die Leeseite zogen und sich dort auflösten, liessen uns vermuten, dass wir uns nicht beeilen mussten. Also zuerst gemütlich frühstücken und in aller Ruhe das Geflügel auslegen und bereit machen.

Ohne Stress haben wir anschliessend mit unseren Gleitern den kurzen Weg zum Hang unter die Füsse genommen. Es war noch relativ kühl und die Nebelfetzen sorgten für eine zwar noch nicht fliegbare, aber umso mystischere Atmosphäre (Nebel: Auf dem Boden aufliegende Wolke(n). In diesem Fall Orographischer Nebel. Sorry. Dass muss an dieser Stelle als ehemaliger und langjähriger Meteo-Fach-50-Instruktor an dieser Stelle einfach sein ;).

Schnell hatte die Sonne aber die Luftschichten genügend erwärmt, dass wir unsere Flieger durch den ersten Schlitz schieben und bald in schönstem Sonnenschein und kühlem Wind tanzen lassen konnten.

Mit einem Blick zurück auf die Gurnigelkannte, die uns den ganzen Tag mit einer tollen Aussicht über das Aaretal und sehr guten fliegerischen Bedingungen unterhalten hatte, machten wir uns auf den Weg zu unserem nächsten Ziel. Dort wollten wir ein paar Tage bleiben. Darum haben wir uns unten im Tal nochmals mit Proviant eingedeckt, bevor wir Abends an unserem neuen Plätzchen angekommen sind. Von seinen Solo-Schnauzferien in Britannien hat der Topper noch zwei passende Biere mitgebracht, die wir uns zum Aufbau und zum Nachtessen grillieren gegönnt haben.

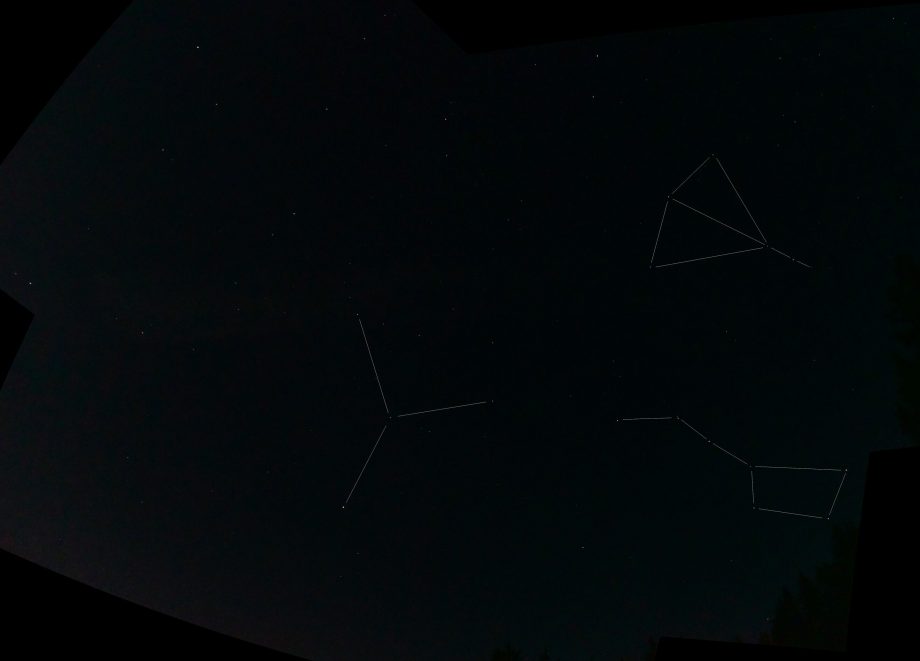

Es folgte eine schöne, lange Nacht. Und in der absoluten Dunkelheit unseres völlig abgeschiedenen Plätzchens haben wir in unserer Glückseligkeit auch zwei neue Sternbilder entdeckt. Selbstverständlich haben wir sie sofort bei der International Astronomical Union als «Fluxkompensator» und «Mirage» zur offiziellen Aufnahme in den Katalog als 89. und 90. Sternbild eingereicht. Zur Orientierung habe ich den Grossen Wagen, also den Grossen Bären, oder alternativ die Grosse Schöpfkelle – je nach kulturellem Hintergrund – eingezeichnet:

Mann erkennt sie wirklich gut, und einmal gelernt, kann man sie nie mehr un-sehen. Eigentlich erstaunlich, dass diese nicht bereits vor Jahrhunderten so benannt wurden.

Von unserer Entdeckung beschwingt, sind wir dann in unseren nächsten Flugtag gestartet. Nach einigen dutzend Minuten Fussmarsch waren wir bei unseren Kühen angekommen und haben gemeinsam geweidet. Die Kühe im Gras, und wir in der Thermik.

Am Abend, wieder zurück im Basecamp, gab es einen weiteren wundervollen Sonnenuntergang. Dort, wo sich die Kühe und Modellflieger gute Nacht sagen.

Wer kann oben den schlafenden Indianer im Sonnenuntergang erkennen? Er steht für mich für viele beste Erinnerungen. Nicht nur an jenem Sommerabend :)

Neuer Tag, neues Wander- und Flug-Glück.

Schliesslich haben wir uns dann aber doch auf den Weg in andere Gefilde gemacht. Unterwegs haben wir unsere Wasservorräte aufgefüllt (und uns beim Warten zum ersten Mal im Leben über die bescheidene Schüttung eines solchen Brunnens gemacht) und konnten uns am nächsten Morgen endlich mal die vielen Schichten Sonnencreme und das Salz von der Haut baden. Und: Never mess with a Vegetarian…

Am nächsten Tag wollten wir, vorbei an meinen fliegerischen Wurzeln, auf den Grenchenberg fahren.

Auch unter üblichen Umständen ist der Weg auf den Grenchenberg für das toppersche Büssli ein K(r)ampf. Dieses mal war jedoch die Vorbergstrasse gesperrt, und wir haben uns entschieden einer ausgeschilderten «Umfahrung» über «Sur le Chable» zu folgen. Ja, so nah ist Granges les Bains (in Memoriam Papapa) am Röstigraben. Sagen wir es mal so: Mit Steuerrad mit den Schraubenschlüssel nachziehen und #!@¿}X! es hat geklappt. Wir sind oberhalb des Stierenbergs wieder auf die gewünschte Strasse gekommen. (Was sagt das aus, wenn der Busfahrer beim Fahren ohne den Gurt zu lösen und sich zu verrenken eine Rohrzange greiffen kann? Und was sagt es über den Beifahrer aus, wenn er sich diese Frage erst im Nachhinein stellt?)

Belohnt wurden wir erneut mit fantastischer Aussicht über das Mittelland und recht guten Flugbedingungen.

Letztes Foto oben: Suchbild – wo ist der Pilot?

Mit der Entscheidung, was wir als nächsten tun wollten, haben wir uns nicht leicht getan. Die Bedingungen waren gut, die Aussicht sowieso, und zu Essen und Trinken hatten wir genug dabei um auf dem Grenchenberg zu bleiben. Trotzdem wollten wir in den verbleibenden Tagen unserer Reise noch etwas Neues ausprobieren. Nach den üblichen 2.5 Flugstunden haben wir uns daher wieder auf den nach-unten-Weg gemacht. Aufgrund der gesperrten direkten Strasse und unserer Erfahrung mit der «Umfahrung», dieses mal via Court-Tavannes-Biel. Eine willkommene Nebenerscheinung von unserer Entscheidung war, dass wir uns auch an diesem Abend erneut im Wasser erfrischen, und anschliessend, frisch gebadet, im Fischerhuus bewirten lassen konnten.

Nach einem musikalischen Abend aus dem «Lärmklötzli» oder der «Boombox» auf zwei Stüehli zwischen Aare und dem Flugplatz Grenchen, machten wir uns auf den Weg auf den Ahorn. Respektive auf die Ahorn-Alp. Zwischen den Juraketten, von denen wir hergereist waren, und den Luzerner und Berner Alpen, fliegt man dort über den Hügeln des Napfes. Es trug prächtig und auch hier waren wir wieder praktisch alleine. Erst am zweiten Tag bekamen wir Gesellschaft eines freundlichen, gmögigen Modellfliegerkollegen. Auf dem Ahorn kann man im Büssli (nach Anmeldung) offiziell übernachten und die sanitären Anlagen benützen. Selbstverständlich haben wir auch die Gelegenheit genutzt, für uns Kochen zu lassen, und haben vorzüglich im Restaurant gespiesen.

Im 2023 haben wir es leider nicht auf unser so traditionsreiches wie legendäres Büsslireisli geschafft. Daher bleibt auch ein Bericht dazu aus.

Wer weiss, vielleicht schaffen wir es bald wieder einmal ins benachbarte Ausland? Es hat uns dort eigentlich immer sehr gefallen. So long und bis bald wieder an den Hängen und in der Sonne – Mailman.

Tags: Fliegen, Fliegerferien, Segelfliegerei

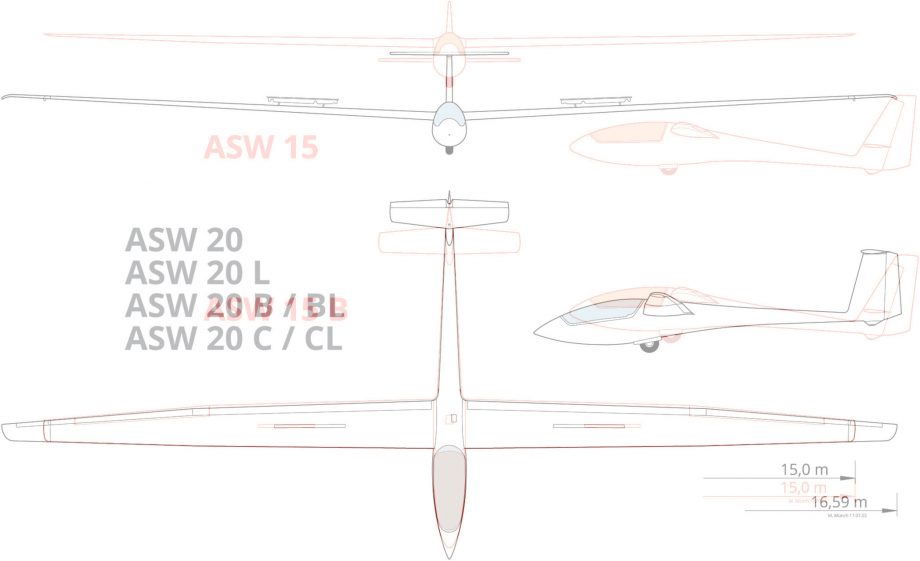

Mike 6 is here – Ein erster Blick auf die ASW 20 von Airworld in 1:3

Es gibt viele schöne Segelflieger. Und viele gefallen mir wegen ihrer eigenwilligen, vom Standard abweichenden Form. Aber neben der Schönheit durch den Reiz des Aussergewöhnlichen (der es mir schon immer besonders angetan hatte) gibt es auch die Schönheit durch Perfektion: Ein schlanker, sanft und harmonisch geschwungener Rumpf, gepaart mit einer klassischen Flügelgeometrie. Keine Ecken, keine anorektisch eingeschnürte Taille, kein abrupter Knick oder holpriger Tiefensprung in der Tragfläche, keine übertriebene Zuspitzung. Das ist die ASW 20. Sie ist in meinen Augen seit je her die Vollendung der Segelfliegerform; So, wie ein lieber Gott sie formen würde, täte es einen solchen geben.

Bild: via Alexander Schleicher

Das Original

Die ASW 20 wurde in der zweiten Hälfte der Siebziger Jahre geboren. Sie war Schleichers Antwort auf die damals, nach einigen Wirren um die Reglementierung von Wölbklappen, neu eingeführte Rennklasse. Sie konkurrenzierte zum Beispiel die Rolladen Schneider LS3 und kombiniert den Rumpf der ASW 19 mit einem neuen Flügel. Wer mehr zur Geschichte der ASW 20 und der Schleicher-Flugzeuge erfahren will, der kann sich im Buch «Rhön-Adler» von Peter F. Selinger schlau machen.¹

¹Leider kann ich das Buch nicht im selben Masse wie Wolfgang Binz’ «LS-Segelflugzeuge» empfehlen. Es ist zwar einigermassen Informativ, jedoch aufrund seiner durchs Band viel zu langen und immer wieder falsch verschachtelten Sätze sehr unangenehm zu lesen (und das will etwas heissen, wenn ich mich über so etwas beklage…). Fehlende Wörter und Satzzeichen machen es zudem regelmässig schwer zu beurteilen, was der Autor genau zum Ausdruck bringen wollte.

Die ASW 20 als Modell

Zum meinem bereits lang anhaltenden Erstaunen gibt es nur sehr wenige Modelle der ASW 20 (oder 19). Der Wunsch, dieses formvollendete Segelflugzeug als Modell fliegen zu können, lässt sich jedoch nicht nur deshalb nicht so einfach in die Tat umsetzen: Paritech hat zwar schon lange eine ASW 19 in 1:4 im Programm. Leider ist sie mit Ritz-Profilierung aerodynamisch etwas angestaubt. Die wirklich sehr interessante ASW 20, die Paritech mal hatte, ist leider schon lange nicht mehr lieferbar. Valenta hat ebenfalls eine ASW 20 mit 4 Metern Spannweite – die mir aber nur bedingt gefällt. Hangar 9 brachte Mitte der 2010er Jahre eine etwas grössere ASW 20 heraus. Allerdings hatten sie sich mit der Rumpfform derart vertan, dass sie nicht in Frage kommen konnte. Und schliesslich hat Paritech vor nicht all zu langer Zeit eine neue ASW 20 mit ca. 4.7 Metern Spannweite lanciert. Die Grösse hätte mir gut gepasst. Allerdings haben sie ihr Vorführmodell mit einer Art geometrischem Tarnmuster wie ein Erlkönig lackiert, so dass die Form auf den vielen Fotos im Internet nicht zu beurteilen war. Die sehr wenigen verfügbaren Fotos von «normal» lackierten Modellen konnten meine Befürchtung nicht entkräften, dass es einen guten Grund für das Tarnmuster geben könnte. Also leider auch keine Option, um mein Bedürfnis nach einer Kopie dieser perfekten Rumpfform zu befriedigen.

Vor einigen Jahren hat auch Airworld eine ASW 20 im Masstab 1:3 in Ihr Programm aufgenommen. Fotos gab es ausserhalb der Webseite des Herstellers nur wenige, und Erfahrungsberichte gar keine. Die verfügbaren Fotos zeigten aber eine gelungene Rumpfform, und der Massstab sowie die Auslegung stimmten für mich. So habe ich mich Anfang Jahr mit Airworld in Verbindung gesetzt und mich diesen Sommer, genau zwei Jahre nach meiner LS6, schliesslich zur Bestellung überwunden. In der sehr freundlichen Kommunikation mit Herrn Reisert wurden zügige 12-14 Wochen Lieferfrist angekündigt. 18 Wochen hats dann tatsächlich gedauert, bis der Flieger versandbereit war. Ich habe das schon ganz anders erlebt – das passt so.

Die ASW 20 von Airworld

Diese Woche ist sie nun endlich gekommen. Meine Jugendliebe in weiss: Per Camion wurde der grosse Karton geliefert, und der Camioneur hatte ungefähr die selbe Mühe das Ungetüm vor die Haustüre zu schleppen, wie ich danach in die gute Stube.

Natürlich musste der Karton am Mittag sofort geöffnet werden. Zum Vorschein kam zuerst mal ein Kubikmeter Polystyrolchips. Der Rumpf und die Flügel waren schnell ertastet und extrahiert. Geduldiges Durchwühlen förderte nach und nach die restlichen Bestandteile zu Tage. Eine Packliste, welche dabei ebenfalls auftauchte, half die Gewissheit herzustellen, dass ich irgendwann alles gefunden und herausgefischt hatte. Den ersten Anflug von Begeisterung von der Firma Airworld hatte ich, als ich in dem zweieinhalb Meter langen Karton neben den Chips auch einen grossen Plastiksack entdeckte, in welchen ich die Chips umfüllen und den Karton damit zur Entsorgung zerlegen konnte. Ein Detail, aber das ist echt mitgedacht, Leute!

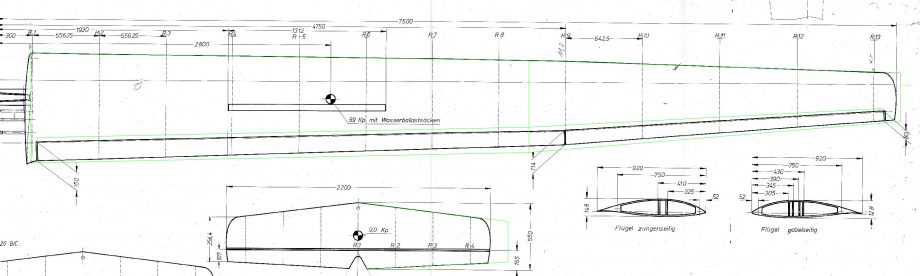

Der Rumpf ist «Hochweiss», wie man in den Neunziger Jahren Jahren in den Prospekten zu lesen pflegte. Die Rumpfnaht ist sowohl auf der Oberseite wie auch unten sauber und unsichtbar lackiert. Hier schlägt die ASW 20 meine LS6, die nur oben lackiert ist. Die Flügel und das Höhenleitwerk sind sauber gebaut, die Flügelhinterkanten etwas Dicker als bei der LS6. Schempp-Hirth Störklappen sind bereits in die beiden Flügel eingebaut und benötigen lediglich je ein Servo. Die Tragflächen und der Rumpf werden klassisch mit einem massiven Rundstahl miteinander verbunden. Komplettiert wird mein Bausatz durch ein Seitenruder, eine Kabinenhaube, einen Haubenrahmen und einem Beutel mit Zubehör wie Abdeckungen, Seitenleitwerks- und Fahrwerkspanten. Winglets habe ich ebenfalls mitbestellt. Ich werde die ASW aber zuerst einmal klassisch, ohne dieselben, aufbauen.

Die ASW 20 macht allgemein einen etwas weicheren Eindruck als die steinhart gebaute LS6 von FW Models. Das passt aber gut zum Original, welches bekannt dafür ist, die Flügel beim Fliegen dynamisch sichelförmig durchzubiegen. Man geniesse zur Illustration hierzu folgendes Video, welches ich 2016 schon einmal in einem schwärmerischen Anfall hier gepostet habe.

Selbstverständlich musste auch die Neueste zum obligaten Gang auf die Wage antreten: (Wer mit der LS6 von FW Models vergleichen will findet deren Massen in diesem Beitrag)

| Flugzeugteil | Gewicht [g] |

|---|---|

| Höhenleitwerk | 219 |

| Seitenruder | 73 |

| Flügel L / R | 1837 / 1832 |

| Winglets | 29 / 30 |

| Rumpf | 1855 |

| Flächenstahl | 896 |

| Kabinenhaubenrahmen | 132 |

| Capot | 255 |

| Sitzwanne | 131 |

| Zubehörbeutel | 189 |

| Total | ~7500 |

Und wie schauts jetzt aus mit der Vorbildähnlichkeit?

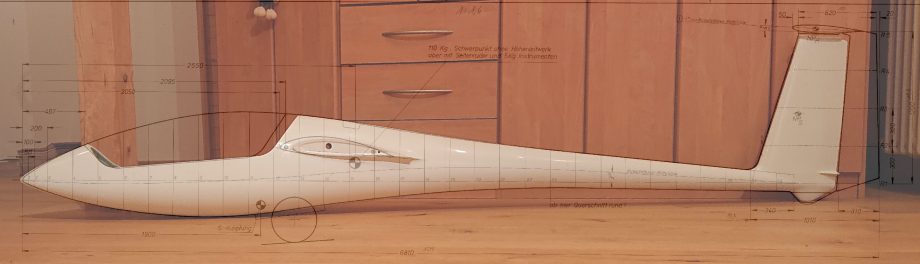

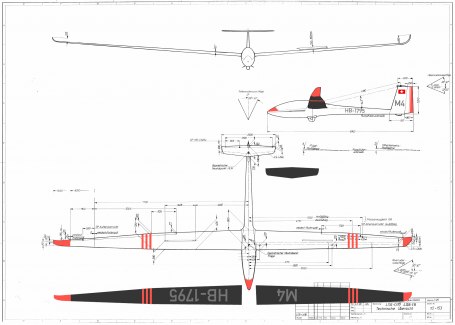

Bereits in der Stube war der erste Eindruck der ’20 aus dem Hause Airworld im Massstab 1:3 gut. Aber wenn man schon die Originalpläne von Schleicher besitzt, dann kann man dem Gefühl ja noch zu etwas mehr Objektivität verhelfen. Also Flugs mit dem NATEL ein «Orthofoto» gemacht und mit den eingescannten Plänen überlagert:

Auch wenn (oder gerade weil) die Qualität meiner Handykamera sicherlich gegen den Bildrand nicht frei von Verzügen ist, so zeigt sich doch, dass Airworld die Rumpfform wirklich sehr gut getroffen hat. Einige Abweichungen sind interessant: Offenbar ist das Seitenleitwerk geringfügig weniger hoch, als es sein dürfte. Das erstaunt ein wenig, weil doch das Leitwerk beim Modell aufgrund der etwas verringerten Wirksamkeit typischerweise etwas vergrössert werden muss. Mindestens das Höhenleitwerk – dazu später mehr. Zweitens ist der Kabinenhaubenausschnitt etwas nach hinten verlängert. Grund dazu ist vermutlich der ebenfalls um ca. 35 Millimeter nach hinten verlegte Flügelansatz. Über den Grund dafür wiederum kann ich nur spekulieren. Sehr gut denkbar ist, dass diese kaum sichtbare Abweichung so einkonstruiert wurde, damit der Schwerpunkt leichter erreicht werden kann. Der leicht nach hinten versetzte Flügel macht das Erscheinungsbild zudem tendenziell etwas eleganter.

Gut sichtbar sind ebenfalls die Mittellinien der beiden Wurzelprofile, welche den exakt selben Einstellwinkel haben.

Das Höhenleitwerk wurde ganz klassich etwas verlängert und hat damit genau 10 % mehr Fläche, als es massstäblich der Fall wäre.

Im RC-Network ist zu lesen, dass die 1:3 ASW 19 von Airworld den selben Flügel wie die ASW 15 aus dem selben Haus habe. Das selbe gilt vermutlich auch für die ASW 20, und das erklärt auch die Abweichungen der Masse vom Original (nur grob gemessen und eingezeichnet). Wenn man die Ansichten der ASW 15 und 20 von Schleichers Webseite überlagert, ergibt sich genau das selbe Bild. Die tiefen Querruder und Wölbklappen lassen auf jeden Fall ein wendiges Modell erwarten :)

Ich freue mich, dieses fantastische Original endlich in einem würdigen Modell abbilden zu können, ich freue mich auf den Bau und natürlich noch viel mehr aufs Fliegen! Wie genau ich sie ausbauen werde habe ich noch nicht entschieden. Sicherlich bekommt sie wieder eine elektrische Aufstiegshilfe. Mehr dazu in Bälde wieder hier, auf diesem Sender.

Und wieso eigentlich «Mike 6»? Nun, die letzte weisse Lady war M5, und damit kommt nun eben M6 ;)

Schöne Festtage allerseits!

Tags: ASW 20, Segelfliegerei

Tigris Helveticus – Oder wie der Tiger in die Alpen, und das Virus in eine ganze Generation kam

Die Tage werden kürzer Die Nächte werden länger und eigentlich sollten wir uns nun ja in den Kellern genau so vergnügt ans Bauen unserer zukünftigen, wie ans reparieren unserer vergangenen Schandtaten machen. Die langen Abende eignen sich aber auch für gemütliche Stunden vor dem Bewegtbildanzeigegerät und dazu habe ich durchaus noch das eine oder andere Kinematogram für den geneigten (Modell-) Flieger im Köcher. Aaaalso… Fangen wir an mit der Einleitung: