Vom Pferd gebissen – Reparatur einer Faserverbund-Schalenfläche

Im folgenden Artikel zeige ich eine Methode, um einen Faserverbund-Schalenflügel in Positivbauweise zu reparieren. Möglichst leicht, stabil, präzise und einfach soll es sein. Im RC-Network findet man eine ganze Handvoll Berichte mit anderen Methoden zu diesem Thema. Und: Der Ausdruck «Pferdebiss» ist übrigens nicht auf meinem Mist gewachsen – für den entsprechenden Schaden finde ich ihn aber sehr passend; Sieht so eine Tragfläche nach einer Baum- oder Pfostenberührung doch tatsächlich wie frisch angeknabbert aus. 🐴

Die Vorgeschichte

Noch während dem Einfliegen meiner neuen ASW 15 von glider_it, war ich beim letzten der ersten Flüge mit zügigem Tempo am obersten Zipfel einer hohen Tanne hängen geblieben. Es folgte ein lauter Knall, die ASW machte den Surrli und warf beide Flügel ab. Der Rumpf, in der Folge nicht mehr von den Tragflächen getragen, schlug eine ballistische Flugbahn und schliesslich einige dutzend Meter weiter im Bachbett unter der Tanne ein. Das war die vorläufige kurze Geschichte meiner schönen neuen ASW 15. Beide waren wir am Boden zerstört.

Der schon halb geschriebene Bericht zu meiner neuen ASW 15 von glider_it verschwand daher wieder in der Schublade. Die Kurzfassung bis zu diesem Zeitpunkt hätte gelautet: Optisch gelungen, fliegerisch war ich noch nicht komplett zufrieden mit ihr. Kunstflug beherrschte sie top, aber bei langsamerer Gangart und in der Thermik war sie noch nicht so überzeugend, wie ich mir das gewünscht hatte. Die wenigen Flüge hatten aber auch in keiner Weise ausgereicht, um den Vogel einzufliegen und mir ein aussagekräftiges Urteil zu bilden. Ich entschied daher, dass die ASW noch nicht abzuschreiben sei, sondern ich sie wieder herrichten wollte. Und in diesem Bericht geht es nun eben um den Flügel.

Die Ausgangslage und Vorbereitung

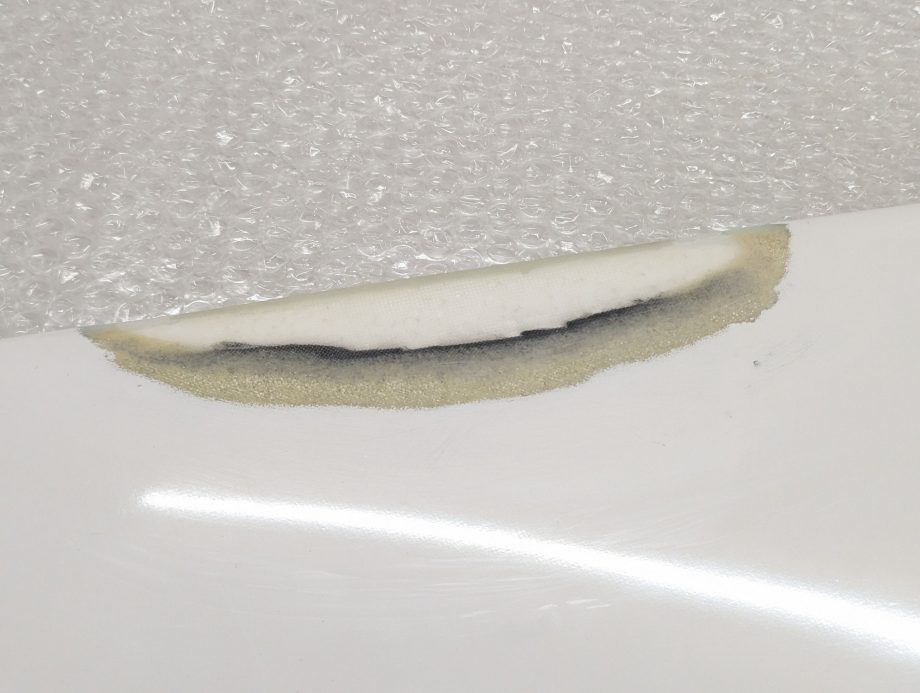

Die Tragfläche wies nach dem Kontakt mit dem Tannenbaum am rechten Flügel ein ca. 15 Zentimeter breites Loch auf. Der Holm war zum Glück unbeschädigt. Der Reparatur musste also lediglich die Form und die Funktion der D-Box wieder herstellen.

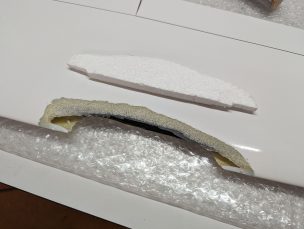

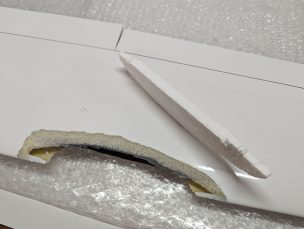

Der Flügel wurde Werkseitig von glider_it als GFK Sandwich mit CFK Verstärkungen aufgebaut. Als Erstes habe ich die Schadstelle von losem Material und Dreck gesäubert. Damit die Schale durch Schäftung kraftschlüssig repariert werden kann, muss sie rund um das Loch schräg ausgeschliffen werden. Die ein bis zwei Zentimeter breite Schäftkante erstreckt sich von der Aussenlage quer durch den Stützstoff bis zur Innenlage des Sandwiches. So kann sich das Gewebe später sowohl mit der inneren, wie auch der äusseren Lage der bestehenden Flügelschale verbinden. Bevor jedoch die Struktur wieder aufgebaut werden kann, braucht es noch einen Kern, auf welchem die ganze Sache zu liegen kommt und der die grobe Form erzeugt. Dazu habe ich ein leichtes Styroporstück passend zugeschnitten und mit wenig 24 Stunden Harz (Schleifbarkeit) rund herum in der Schale fixiert.

Nach dem Aushärten wird der Kern auf ungefähr «Innenmass» der der Flügelschale, sprich ungefähr bündig mit der Schäftung, geschliffen. Im Bereich der Nasenleiste wird der Kern ca. fünf Millimeter hinter die Flügeleintrittskante zurück geschliffen.

Die Abdeckung mit Klebeband, wie auf dem Bild oben sichtbar, braucht es bei einigermassen vorsichtigem Hantieren mit dem Schleifklotz nicht. Hingegen braucht es unbedingt einen Staubsauger, der diesen elenden Styroporstaub einsaugt, bevor er sich in allen Ritzen der Werkstatt und sämtlichen Falten der darin befindlichen Lebewesen festgesetzt hat.

Aufbau der neuen Schale

Nachdem die Klebekanten nochmals sauber geputzt und entfettet wurden (vorsicht, nicht den Kern auflösen!), kann man mit dem Auflegen der tragenden Gewebelagen beginnen. In diesem Fall habe ich zwei Stück 80er Glasgewebe aus der Restekiste verwendet. Sie sollten so zugeschnitten werden, dass sie die ganze Reparaturstelle in einem Stück abdecken, also um die Nasenleiste herum laufen. Es empfiehlt sich dabei die Faserrichtung diagonal zur Nasenleiste zu wählen. Damit lässt sich das sich das Gewebe besser um die spitze Kante legen.

Für das nun folgende Laminieren habe ich leider keine Schritt-für-Schritt Bilder:

Zuerst wird die ganze Reparaturstelle mit Harz eingestrichen, um eine saubere Benetzung sicherzustellen. Danach werden nacheinander die beiden Lagen auf die eine Seite der Tragfläche auflaminiert. Dabei ist sicherzustellen, dass zwischen den Gewebelagen sowie der Schäftung keine Luftblasen entstehen, beziehungsweise vorhanden sind.

Bevor die Gewebelagen um die Nasenleiste herum auf die andere Seite gezogen werden, wird nun der freie Raum des im Bereich der Nasenleiste zurückgeschliffenen Syroporkerns mit passend zugeschnittenen und vorgetränkten Glasrovings gefüllt. Dabei sollte man eher nicht sparen. Das ergibt nämlich eine später gut schleifbare, zähe und schlagfeste Flügelvorderkante. Sind die Rovings satt eingelegt, kann das Gewebe vorsichtig umgeklappt und auch auf der anderen Seite der Tragfläche auflaminiert werden. Auch hier ist wiederum darauf zu achten, dass keine Luftblasen entstehen. Am Schluss sieht das ganz so aus:

Nach dem aushärten ist die Struktur bereits wieder intakt, und wir haben bereits Halbzeit bei der Reparatur. Daher füge ich an dieser Stelle zur Auflockerung ein Bild des zur gleichen Zeit im Aufbau befindlichen neuen Ersatzrumpfes ein :)

Oberfläche wieder herstellen

Die weiteren Schritte verfolgen das Ziel, nach der Festigkeit auch die aerodynamisch wichtige Form der Oberfläche wieder herzustellen.

Der erste Schritt ist natürlich das Beschleifen der laminierten Gewebelagen an der Reparaturstelle. Das muss noch nicht minutiös genau sein. Zuerst mit 120er und dann mit 240er Schleifpapier werden die Gewebeüberstände an den Rändern plangeschliffen.

Die Reparaturstelle selbst, beziehungsweise der innere Teil, ist davon nicht betroffen weil er ja um die Dicke des Sandwiches des Flügels «einfällt» und daher nicht geschliffen werden muss.

Die Reparaturstelle selbst, beziehungsweise der innere Teil, ist davon nicht betroffen weil er ja um die Dicke des Sandwiches des Flügels «einfällt» und daher nicht geschliffen werden muss.

Das an dieser Stelle fehlende Material bauen wir nun im nächsten Schritt wieder auf. Dazu wird wieder 24 Stunden Harz angemischt und zuerst die ganze Reparaturstelle dünn, aber sauber benetzt. Dem Harz im Becher werden nun so lange Mircoballons zugemischt, bis eine steife, aber noch gut streichfähige Masse entsteht. Mit diesem leichten Füllspachtel füllen wir nun die vertiefte Reparaturstelle grosszügig und möglichst Gleichmässig und ohne Luftlöcher auf. Wir brauchen dabei nicht zu sparen, weil alles überschüssige Material wieder weggeschliffen wird. Wird hingegen zu wenig aufgetragen, müssen wir den Vorgang an den verbleibenden Dellen wiederholen.

Pinholes durch Spachtel mit Microballons?

Ich wurde nach der Veröffentlichung dieses Artikels darauf hingeweisen, dass Microballons in geschliffenen Oberflächen «Pinholes» verursachen würden, und man besser einfach «nur» thixotropiertes Harz dazu verwenden soll. Da diese Überlegung verbreitet ist, will ich hier kurz in einem Einschub Stellung dazu nehmen.

Pinholes sind in unserem Modellbaubereich kleine, zuerst unauffällige Löcher in der Oberfläche im Grössenbereich von Zehntel Millimetern oder grösser. Sie treten vor allem beim Lackieren hervor, weil dort die Farbe nicht haftet und sie damit gut sichtbar werden und sich deutlich als unschöne Löcher im Lack manifestieren. Ob ein Pinhole als solches sichtbar wird, hängt neben der Grösse des Lochs von weiteren Faktoren ab. Unter anderem der Schichtdicke der Farbe und der Tröpfchengrösse beim Lackieren.

Microballons sind ein sehr leichter Füllstoff aus mikroskopisch kleinen hohlen Glaskugeln. Die «aufgeschliffenen» Kugeln sind daher tatsächlich kleine «Löcher».

Die Überlegung, geschliffene Microballon-Oberfächen verursachten beim Lackieren solche sichtbaren Pinholes, ist aber meiner Erfahrung nach ein Mythos. Microballons haben typischerweise Durchmesser von wenigen Mikrometern (tausendstel Millimeter), und sind damit zu klein, um für uns wie Pinholes zu wirken. Beim Spachteln mit angerührtem Harz entstehen jedoch durchaus Pinholes! Ursache sind jedoch die Luftblasen, die man leider auch beim vorsichtigsten Mischen unter die Masse bringt.

Angerührte (Laminier-) Harze werden daher teilweise in einem Exsikkator evakuiert. Im Vakuum dehnen sich die kleinen Luftblasen aus, haben dadurch im flüssigen Harz mehr Auftrieb, bewegen sich daher etwas schneller an die Oberfläche und platzen dort. Aufgrund der hohen Viskosität einer verdickten und eventuell sogar thixotropierten Spachtelmasse funktioniert das in diesem Fall jedoch leider nicht, da die Luftblasen schlicht nicht an die Oberfläche aufsteigen würden.

Zu Letzt bleibt noch, dass das Gewicht eines Spachtels mit Microballons, und vor allem seine Schleifbarkeit, deutlich besser ist, als von lediglich thixotropiertem Harz. Alternativ kann aber ein ähnlich gut schleifbarer Spachtel auch mit Talkumpulver hergestellt werden, falls man die Glashohlkugeln vermeiden will.

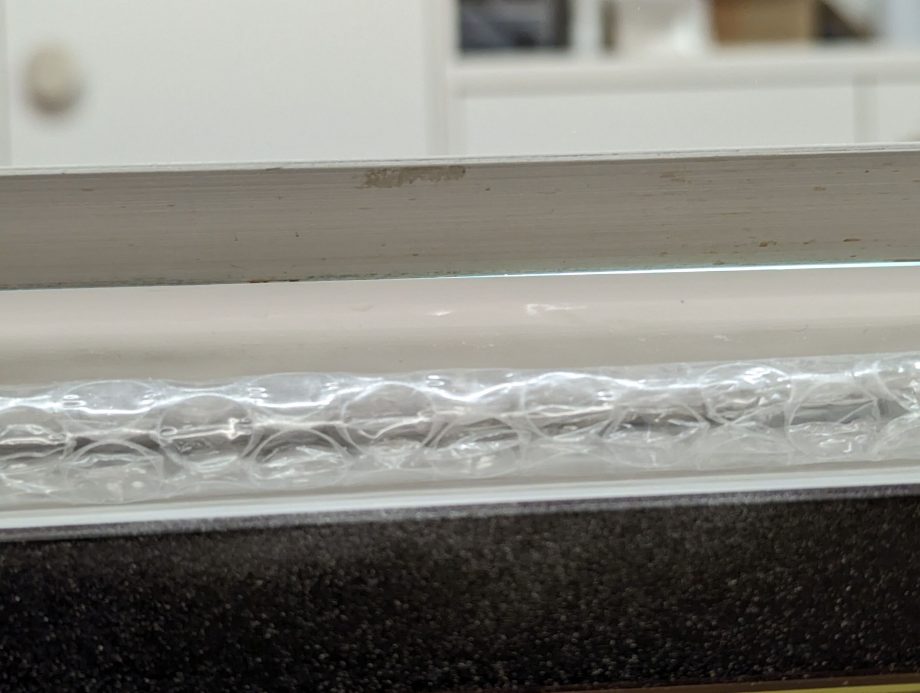

Am besten lässt man die Tragfläche danach einige Tage an der Wärme gut aushärten. Vors Fenster legen, oder im Sommer in den Wintergarten. Das folgende Schleifen fällt einem dann deutlich leichter. Der Reihe nach mit 120er bis 400er oder 600er Körnung, schleifen wir die Reparaturstelle nass. Lange Schleifklötze mit aufgeklebtem Schleifpapier sind am Schluss beim Herstellen wirklich planer Oberflächen hilfreich. Iterativ wird nun geschliffen und mit einem Haarlineal kontrolliert, ob die Oberfläche bereits mit dem intakten Teil der Tragfläche fluchtet. Dazu kann man zum Beispiel ein Alu-Winkelprofil nehmen und gegen die Sonne oder gegen eine Taschenlampe halten:

Sobald der Lichtschein zwischen Flügeloberfläche und dem Haarlineal über die ganze Flügeltiefe gleichmässig verteilt ist, ist das Ziel erreicht.

Um die unvermeidlichen Pinholes zu schliessen, wird die Oberfläche noch einmal, zum Beispiel mit Ahrweitex, gespachtelt und wieder nass bis zur 600er Körnung geschliffen. Anhand der Reflexion der Fluoreszenzröhre an der Decke kann man erahnen, dass die Form des Flügels an der Reparaturstelle passt:

Lackieren

Jetzt, wo auch die aerodynamische Güte wieder hergestellt war, ging es schliesslich noch um die optische Qualität. Es soll ja schön aussehen, die Reparaturstelle am besten unsichtbar sein.

Dazu bin ich mit dem Flügel unter dem Arm zum lokalen Farbpanscher gegangen. Freundlich, ruhig und mit grosser Fachkompetenz, wie eh und jeh, haben wir zusammen anhand der Farbkarte die passenden RAL Töne heraus gesucht (ich musste ja nicht nur das Weiss des Flügels treffen, sondern auch die Spitze des neuen Rumpfes im passenden Orange-ton lackieren). Mit zwei Spraydosen «Dupli Color Acryl» habe ich das Ladengeschäft wieder verlassen.

Den Flügel grosszügig abgeklebt, habe ich draussen mehrere Lagen Signalweiss (RAL 9003) aufgesprüht. Offenbar war es mir aber nicht gelungen, ganz alle Pinholes zu verschliessen. Nachdem ich die Farbe einige Tage habe trocknen und aushärten lassen, habe ich sie erneut nass geschliffen und nochmals lackiert. Das Zweite mal wurde es dann fast perfekt. Nach dem nass Schleifen bis zur 1000er Körnung und der anschliessenden Politur ist die Reparatur ohne Kenntnis nicht mehr sichtbar:

Das Resultat

19 Gramm ist die Gewichtsdifferenz zwischen dem Flügel mit Loch und der Fertig lackierten Tragfläche. Das heisst der Gewichtszuwachs aufgrund der Reparatur liegt nochmals deutlich darunter und beträgt vielleicht etwas mehr als zehn Gramm.

Die Reparaturstelle ist von der Festigkeit her und auch optisch kaum vom Rest des Flügels zu unterscheiden. Die ASW 15 ist nun wieder flügge, und ich freue mich auf den erneuten Jungfernflug und das Erfliegen der Einstellwerte.

Sommer, du kannst kommen!

Die neuen sind da…

Als das wären:

- ASW 15

- Pik 20

- und eine Glasflügel Mosquito für Sturzi

Bild © by Marcel Sturzenegger, http://www.oszillator.ch/