Vom Pferd gebissen – Reparatur einer Faserverbund-Schalenfläche

Im folgenden Artikel zeige ich eine Methode, um einen Faserverbund-Schalenflügel in Positivbauweise zu reparieren. Möglichst leicht, stabil, präzise und einfach soll es sein. Im RC-Network findet man eine ganze Handvoll Berichte mit anderen Methoden zu diesem Thema. Und: Der Ausdruck «Pferdebiss» ist übrigens nicht auf meinem Mist gewachsen – für den entsprechenden Schaden finde ich ihn aber sehr passend; Sieht so eine Tragfläche nach einer Baum- oder Pfostenberührung doch tatsächlich wie frisch angeknabbert aus. 🐴

Die Vorgeschichte

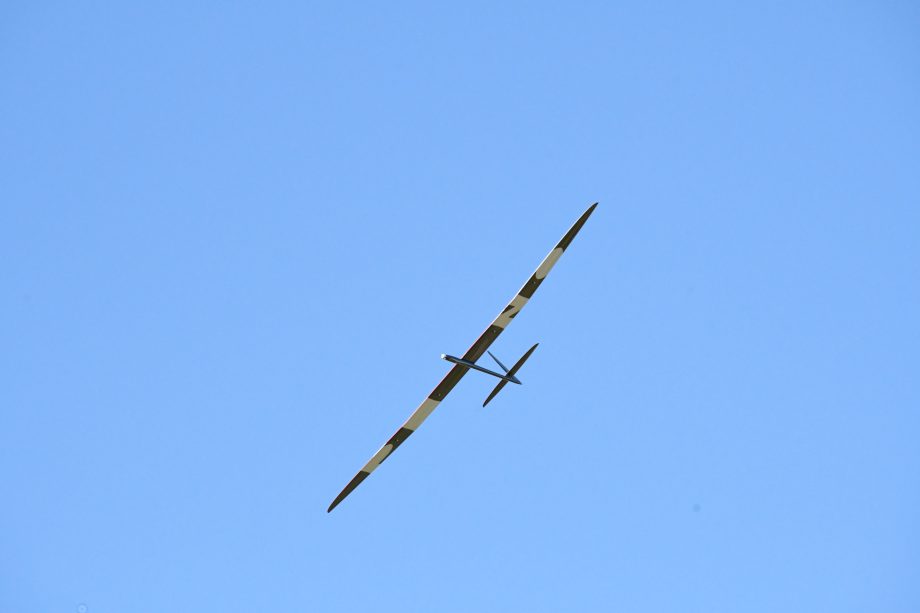

Noch während dem Einfliegen meiner neuen ASW 15 von glider_it, war ich beim letzten der ersten Flüge mit zügigem Tempo am obersten Zipfel einer hohen Tanne hängen geblieben. Es folgte ein lauter Knall, die ASW machte den Surrli und warf beide Flügel ab. Der Rumpf, in der Folge nicht mehr von den Tragflächen getragen, schlug eine ballistische Flugbahn und schliesslich einige dutzend Meter weiter im Bachbett unter der Tanne ein. Das war die vorläufige kurze Geschichte meiner schönen neuen ASW 15. Beide waren wir am Boden zerstört.

Der schon halb geschriebene Bericht zu meiner neuen ASW 15 von glider_it verschwand daher wieder in der Schublade. Die Kurzfassung bis zu diesem Zeitpunkt hätte gelautet: Optisch gelungen, fliegerisch war ich noch nicht komplett zufrieden mit ihr. Kunstflug beherrschte sie top, aber bei langsamerer Gangart und in der Thermik war sie noch nicht so überzeugend, wie ich mir das gewünscht hatte. Die wenigen Flüge hatten aber auch in keiner Weise ausgereicht, um den Vogel einzufliegen und mir ein aussagekräftiges Urteil zu bilden. Ich entschied daher, dass die ASW noch nicht abzuschreiben sei, sondern ich sie wieder herrichten wollte. Und in diesem Bericht geht es nun eben um den Flügel.

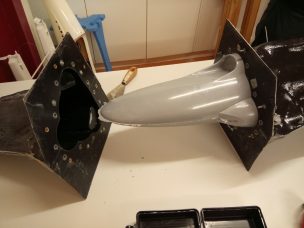

Die Ausgangslage und Vorbereitung

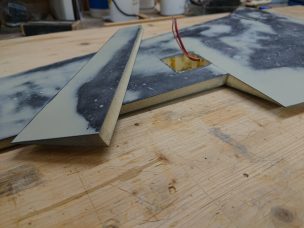

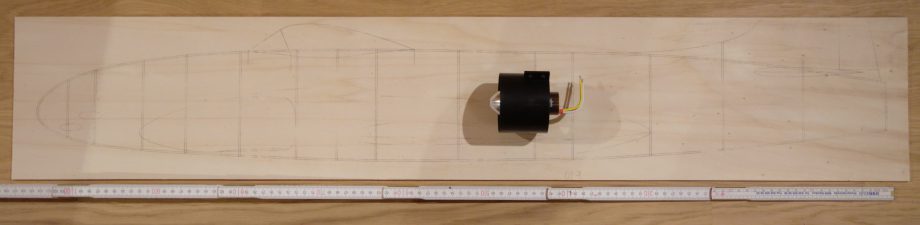

Die Tragfläche wies nach dem Kontakt mit dem Tannenbaum am rechten Flügel ein ca. 15 Zentimeter breites Loch auf. Der Holm war zum Glück unbeschädigt. Der Reparatur musste also lediglich die Form und die Funktion der D-Box wieder herstellen.

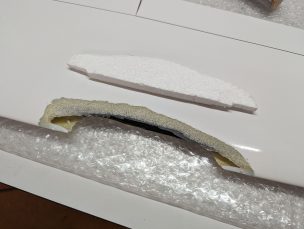

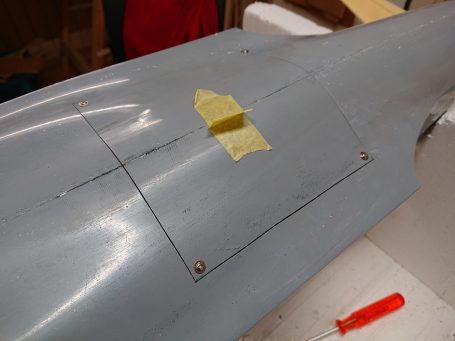

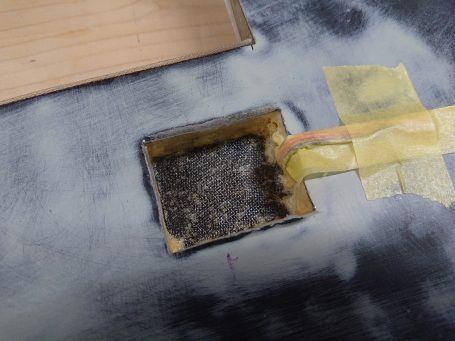

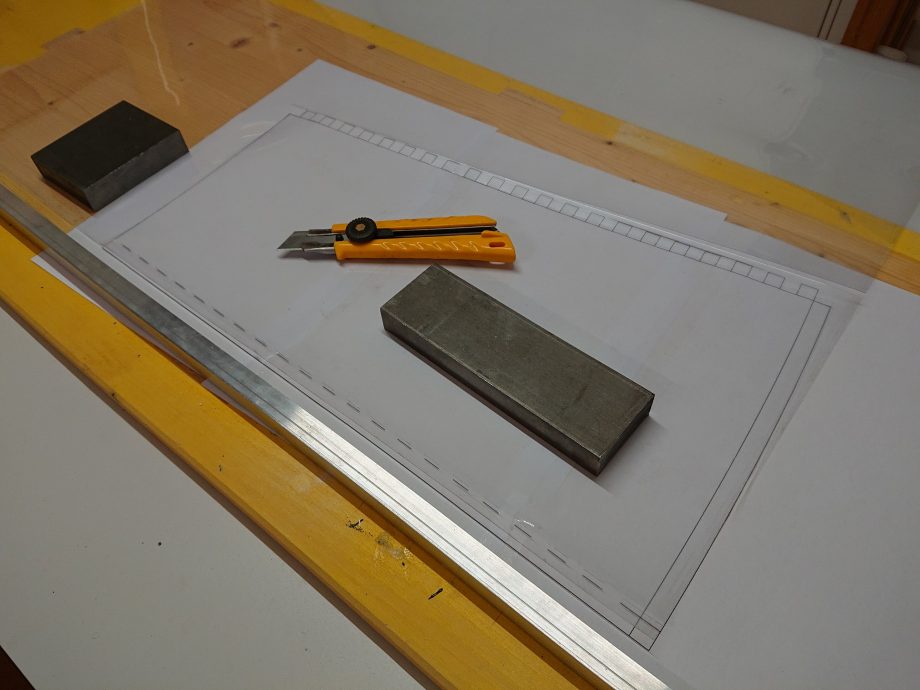

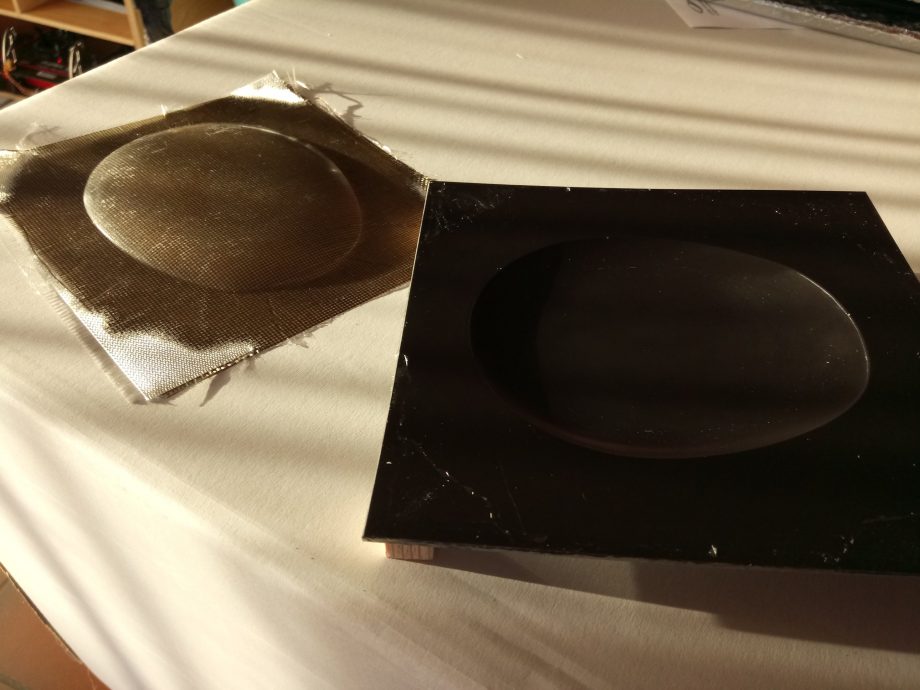

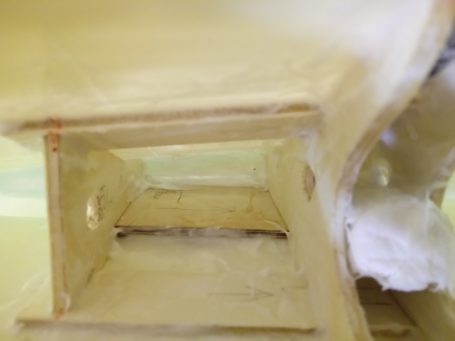

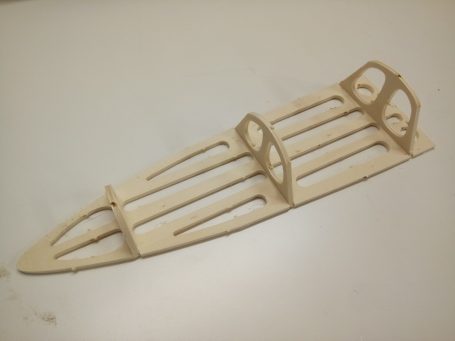

Der Flügel wurde Werkseitig von glider_it als GFK Sandwich mit CFK Verstärkungen aufgebaut. Als Erstes habe ich die Schadstelle von losem Material und Dreck gesäubert. Damit die Schale durch Schäftung kraftschlüssig repariert werden kann, muss sie rund um das Loch schräg ausgeschliffen werden. Die ein bis zwei Zentimeter breite Schäftkante erstreckt sich von der Aussenlage quer durch den Stützstoff bis zur Innenlage des Sandwiches. So kann sich das Gewebe später sowohl mit der inneren, wie auch der äusseren Lage der bestehenden Flügelschale verbinden. Bevor jedoch die Struktur wieder aufgebaut werden kann, braucht es noch einen Kern, auf welchem die ganze Sache zu liegen kommt und der die grobe Form erzeugt. Dazu habe ich ein leichtes Styroporstück passend zugeschnitten und mit wenig 24 Stunden Harz (Schleifbarkeit) rund herum in der Schale fixiert.

Nach dem Aushärten wird der Kern auf ungefähr «Innenmass» der der Flügelschale, sprich ungefähr bündig mit der Schäftung, geschliffen. Im Bereich der Nasenleiste wird der Kern ca. fünf Millimeter hinter die Flügeleintrittskante zurück geschliffen.

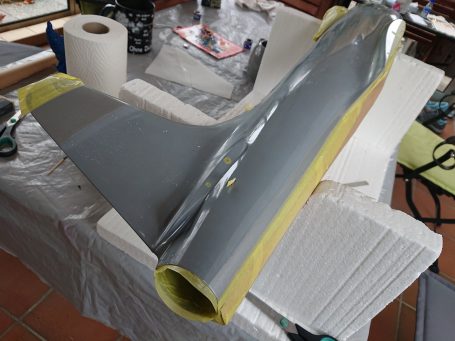

Die Abdeckung mit Klebeband, wie auf dem Bild oben sichtbar, braucht es bei einigermassen vorsichtigem Hantieren mit dem Schleifklotz nicht. Hingegen braucht es unbedingt einen Staubsauger, der diesen elenden Styroporstaub einsaugt, bevor er sich in allen Ritzen der Werkstatt und sämtlichen Falten der darin befindlichen Lebewesen festgesetzt hat.

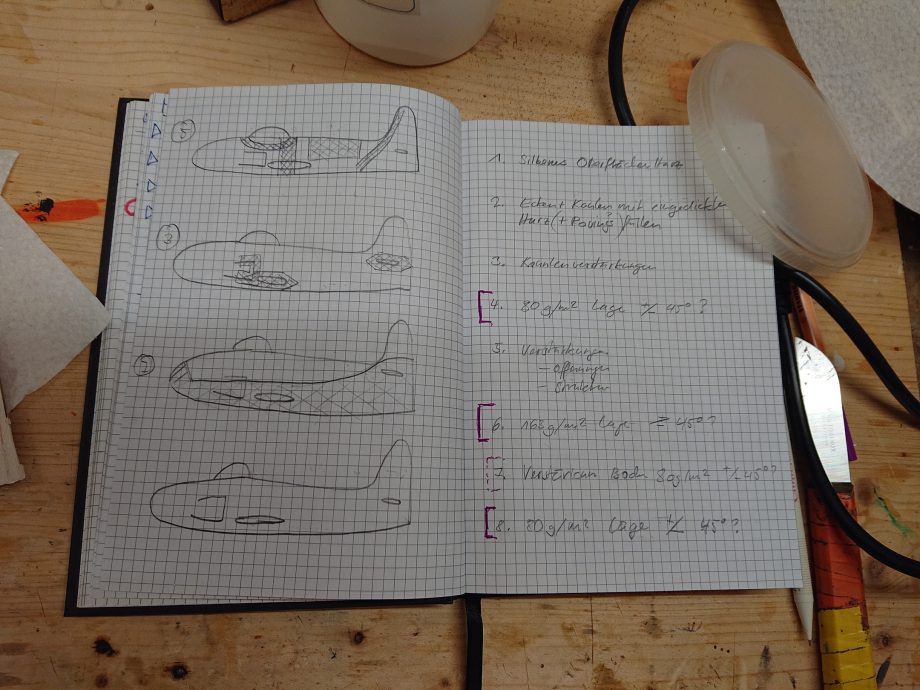

Aufbau der neuen Schale

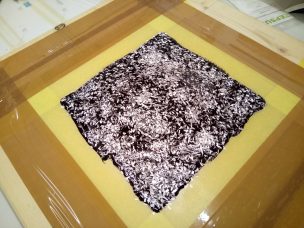

Nachdem die Klebekanten nochmals sauber geputzt und entfettet wurden (vorsicht, nicht den Kern auflösen!), kann man mit dem Auflegen der tragenden Gewebelagen beginnen. In diesem Fall habe ich zwei Stück 80er Glasgewebe aus der Restekiste verwendet. Sie sollten so zugeschnitten werden, dass sie die ganze Reparaturstelle in einem Stück abdecken, also um die Nasenleiste herum laufen. Es empfiehlt sich dabei die Faserrichtung diagonal zur Nasenleiste zu wählen. Damit lässt sich das sich das Gewebe besser um die spitze Kante legen.

Für das nun folgende Laminieren habe ich leider keine Schritt-für-Schritt Bilder:

Zuerst wird die ganze Reparaturstelle mit Harz eingestrichen, um eine saubere Benetzung sicherzustellen. Danach werden nacheinander die beiden Lagen auf die eine Seite der Tragfläche auflaminiert. Dabei ist sicherzustellen, dass zwischen den Gewebelagen sowie der Schäftung keine Luftblasen entstehen, beziehungsweise vorhanden sind.

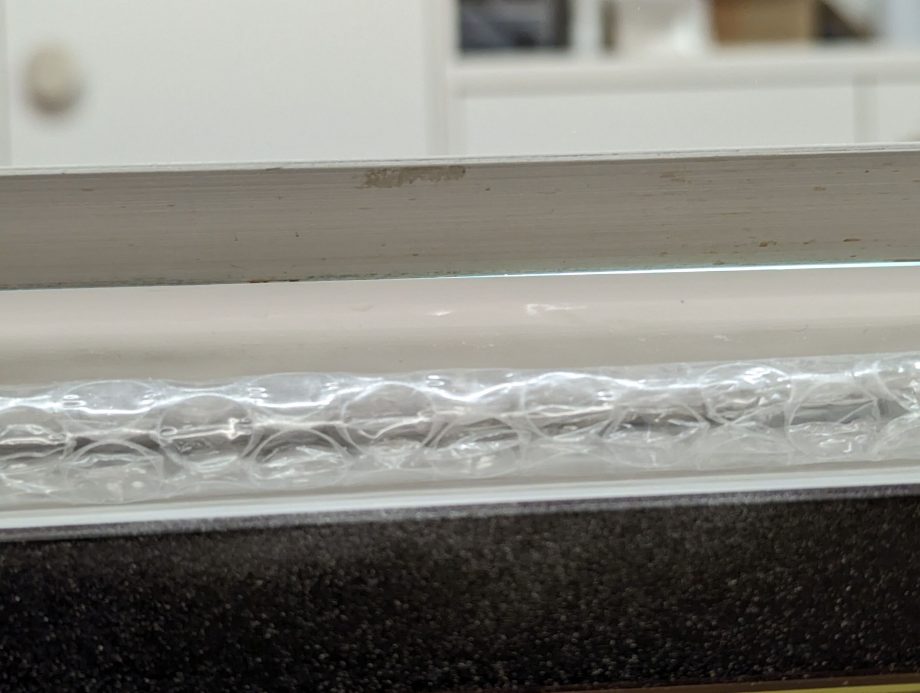

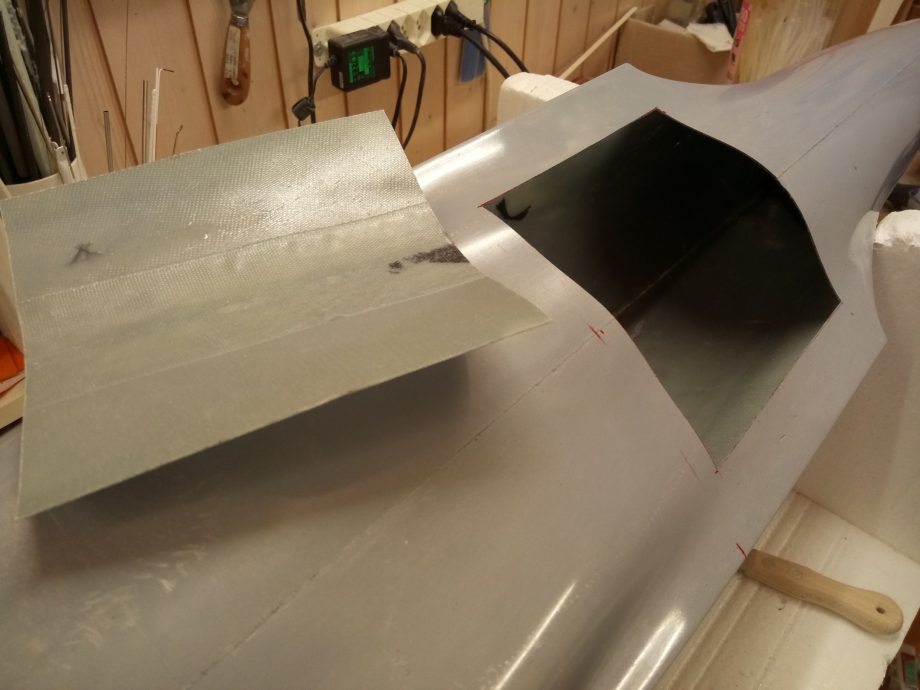

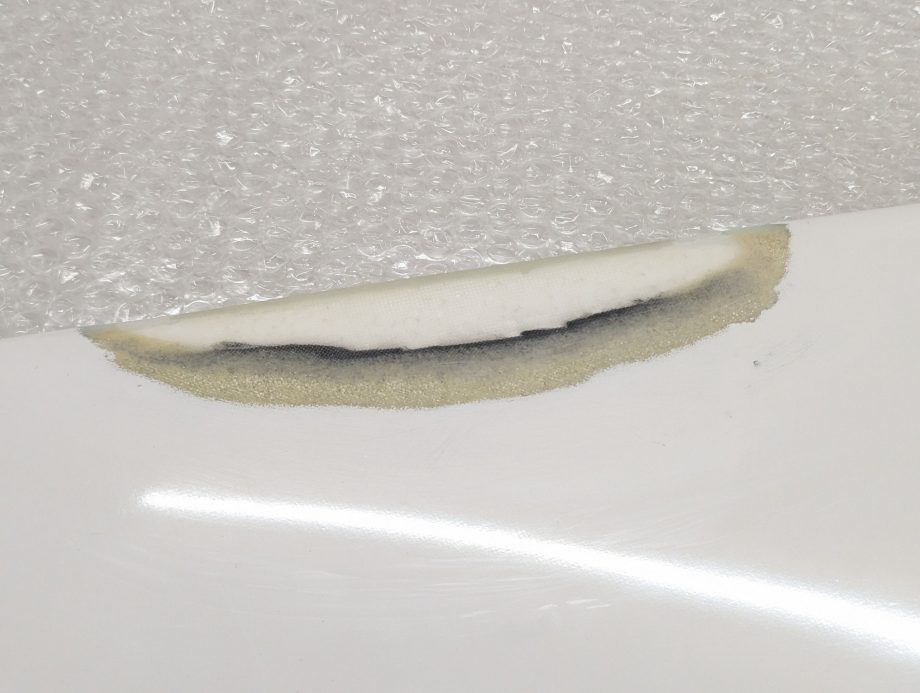

Bevor die Gewebelagen um die Nasenleiste herum auf die andere Seite gezogen werden, wird nun der freie Raum des im Bereich der Nasenleiste zurückgeschliffenen Syroporkerns mit passend zugeschnittenen und vorgetränkten Glasrovings gefüllt. Dabei sollte man eher nicht sparen. Das ergibt nämlich eine später gut schleifbare, zähe und schlagfeste Flügelvorderkante. Sind die Rovings satt eingelegt, kann das Gewebe vorsichtig umgeklappt und auch auf der anderen Seite der Tragfläche auflaminiert werden. Auch hier ist wiederum darauf zu achten, dass keine Luftblasen entstehen. Am Schluss sieht das ganz so aus:

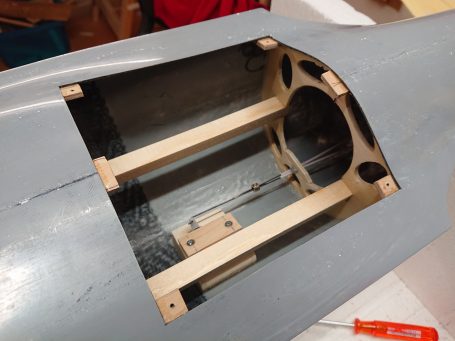

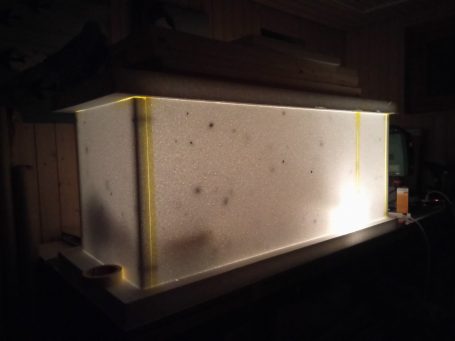

Nach dem aushärten ist die Struktur bereits wieder intakt, und wir haben bereits Halbzeit bei der Reparatur. Daher füge ich an dieser Stelle zur Auflockerung ein Bild des zur gleichen Zeit im Aufbau befindlichen neuen Ersatzrumpfes ein :)

Oberfläche wieder herstellen

Die weiteren Schritte verfolgen das Ziel, nach der Festigkeit auch die aerodynamisch wichtige Form der Oberfläche wieder herzustellen.

Der erste Schritt ist natürlich das Beschleifen der laminierten Gewebelagen an der Reparaturstelle. Das muss noch nicht minutiös genau sein. Zuerst mit 120er und dann mit 240er Schleifpapier werden die Gewebeüberstände an den Rändern plangeschliffen.

Die Reparaturstelle selbst, beziehungsweise der innere Teil, ist davon nicht betroffen weil er ja um die Dicke des Sandwiches des Flügels «einfällt» und daher nicht geschliffen werden muss.

Die Reparaturstelle selbst, beziehungsweise der innere Teil, ist davon nicht betroffen weil er ja um die Dicke des Sandwiches des Flügels «einfällt» und daher nicht geschliffen werden muss.

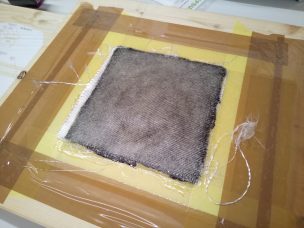

Das an dieser Stelle fehlende Material bauen wir nun im nächsten Schritt wieder auf. Dazu wird wieder 24 Stunden Harz angemischt und zuerst die ganze Reparaturstelle dünn, aber sauber benetzt. Dem Harz im Becher werden nun so lange Mircoballons zugemischt, bis eine steife, aber noch gut streichfähige Masse entsteht. Mit diesem leichten Füllspachtel füllen wir nun die vertiefte Reparaturstelle grosszügig und möglichst Gleichmässig und ohne Luftlöcher auf. Wir brauchen dabei nicht zu sparen, weil alles überschüssige Material wieder weggeschliffen wird. Wird hingegen zu wenig aufgetragen, müssen wir den Vorgang an den verbleibenden Dellen wiederholen.

Pinholes durch Spachtel mit Microballons?

Ich wurde nach der Veröffentlichung dieses Artikels darauf hingeweisen, dass Microballons in geschliffenen Oberflächen «Pinholes» verursachen würden, und man besser einfach «nur» thixotropiertes Harz dazu verwenden soll. Da diese Überlegung verbreitet ist, will ich hier kurz in einem Einschub Stellung dazu nehmen.

Pinholes sind in unserem Modellbaubereich kleine, zuerst unauffällige Löcher in der Oberfläche im Grössenbereich von Zehntel Millimetern oder grösser. Sie treten vor allem beim Lackieren hervor, weil dort die Farbe nicht haftet und sie damit gut sichtbar werden und sich deutlich als unschöne Löcher im Lack manifestieren. Ob ein Pinhole als solches sichtbar wird, hängt neben der Grösse des Lochs von weiteren Faktoren ab. Unter anderem der Schichtdicke der Farbe und der Tröpfchengrösse beim Lackieren.

Microballons sind ein sehr leichter Füllstoff aus mikroskopisch kleinen hohlen Glaskugeln. Die «aufgeschliffenen» Kugeln sind daher tatsächlich kleine «Löcher».

Die Überlegung, geschliffene Microballon-Oberfächen verursachten beim Lackieren solche sichtbaren Pinholes, ist aber meiner Erfahrung nach ein Mythos. Microballons haben typischerweise Durchmesser von wenigen Mikrometern (tausendstel Millimeter), und sind damit zu klein, um für uns wie Pinholes zu wirken. Beim Spachteln mit angerührtem Harz entstehen jedoch durchaus Pinholes! Ursache sind jedoch die Luftblasen, die man leider auch beim vorsichtigsten Mischen unter die Masse bringt.

Angerührte (Laminier-) Harze werden daher teilweise in einem Exsikkator evakuiert. Im Vakuum dehnen sich die kleinen Luftblasen aus, haben dadurch im flüssigen Harz mehr Auftrieb, bewegen sich daher etwas schneller an die Oberfläche und platzen dort. Aufgrund der hohen Viskosität einer verdickten und eventuell sogar thixotropierten Spachtelmasse funktioniert das in diesem Fall jedoch leider nicht, da die Luftblasen schlicht nicht an die Oberfläche aufsteigen würden.

Zu Letzt bleibt noch, dass das Gewicht eines Spachtels mit Microballons, und vor allem seine Schleifbarkeit, deutlich besser ist, als von lediglich thixotropiertem Harz. Alternativ kann aber ein ähnlich gut schleifbarer Spachtel auch mit Talkumpulver hergestellt werden, falls man die Glashohlkugeln vermeiden will.

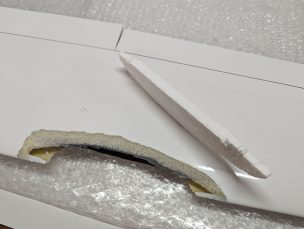

Am besten lässt man die Tragfläche danach einige Tage an der Wärme gut aushärten. Vors Fenster legen, oder im Sommer in den Wintergarten. Das folgende Schleifen fällt einem dann deutlich leichter. Der Reihe nach mit 120er bis 400er oder 600er Körnung, schleifen wir die Reparaturstelle nass. Lange Schleifklötze mit aufgeklebtem Schleifpapier sind am Schluss beim Herstellen wirklich planer Oberflächen hilfreich. Iterativ wird nun geschliffen und mit einem Haarlineal kontrolliert, ob die Oberfläche bereits mit dem intakten Teil der Tragfläche fluchtet. Dazu kann man zum Beispiel ein Alu-Winkelprofil nehmen und gegen die Sonne oder gegen eine Taschenlampe halten:

Sobald der Lichtschein zwischen Flügeloberfläche und dem Haarlineal über die ganze Flügeltiefe gleichmässig verteilt ist, ist das Ziel erreicht.

Um die unvermeidlichen Pinholes zu schliessen, wird die Oberfläche noch einmal, zum Beispiel mit Ahrweitex, gespachtelt und wieder nass bis zur 600er Körnung geschliffen. Anhand der Reflexion der Fluoreszenzröhre an der Decke kann man erahnen, dass die Form des Flügels an der Reparaturstelle passt:

Lackieren

Jetzt, wo auch die aerodynamische Güte wieder hergestellt war, ging es schliesslich noch um die optische Qualität. Es soll ja schön aussehen, die Reparaturstelle am besten unsichtbar sein.

Dazu bin ich mit dem Flügel unter dem Arm zum lokalen Farbpanscher gegangen. Freundlich, ruhig und mit grosser Fachkompetenz, wie eh und jeh, haben wir zusammen anhand der Farbkarte die passenden RAL Töne heraus gesucht (ich musste ja nicht nur das Weiss des Flügels treffen, sondern auch die Spitze des neuen Rumpfes im passenden Orange-ton lackieren). Mit zwei Spraydosen «Dupli Color Acryl» habe ich das Ladengeschäft wieder verlassen.

Den Flügel grosszügig abgeklebt, habe ich draussen mehrere Lagen Signalweiss (RAL 9003) aufgesprüht. Offenbar war es mir aber nicht gelungen, ganz alle Pinholes zu verschliessen. Nachdem ich die Farbe einige Tage habe trocknen und aushärten lassen, habe ich sie erneut nass geschliffen und nochmals lackiert. Das Zweite mal wurde es dann fast perfekt. Nach dem nass Schleifen bis zur 1000er Körnung und der anschliessenden Politur ist die Reparatur ohne Kenntnis nicht mehr sichtbar:

Das Resultat

19 Gramm ist die Gewichtsdifferenz zwischen dem Flügel mit Loch und der Fertig lackierten Tragfläche. Das heisst der Gewichtszuwachs aufgrund der Reparatur liegt nochmals deutlich darunter und beträgt vielleicht etwas mehr als zehn Gramm.

Die Reparaturstelle ist von der Festigkeit her und auch optisch kaum vom Rest des Flügels zu unterscheiden. Die ASW 15 ist nun wieder flügge, und ich freue mich auf den erneuten Jungfernflug und das Erfliegen der Einstellwerte.

Sommer, du kannst kommen!

Das Wort zum Sonntag und zur Eröffnung der Bau- und Reparatursaison

Es ist soweit. Der Hochsommer 2022 ist vorbei. Acht Monate sind nun seit Beginn des Jahres, und damit seit meinen letzten Berichten, vergangen (Abgesehen von einem kürzlichen Ausreisser). Was ist seither passiert?

Beim Versuch des gedanklichen Rückblicks auf diese acht Monate kommt mir als erstes in den Sinn, wie gleich zu Beginn des Jahres die super ansteckende, aber deutlich entschärfte, Omikron-Variante von SARS-COV-2 ziemlich alle in der Schweiz flächendeckend «geimpft» hat. Sie hat damit «zum Glück» den letzten Puzzlestein für eine mindestens zeitweilige Entspannung der Corona-Situation geliefert. Während eine Pandemie – bei aller Tragik – «passieren kann», sind in den folgenden Monaten noch dunklere Schatten über unsere Zukunft gezogen. Schatten, geworfen von uns Menschen…

Man verzeihe mir die Niederschrift der an dieser Stelle auf den ersten Blick themenfremden Gedanken, bevor ich mich dem deutlich erquickenderen Modellflug widme. Aber irgendwie beschäftigt mich das mindestens so sehr. Und schliesslich bin ich ja meine eigene Redaktion und darum darf ich das. Wer keinen Bock darauf hat, kann ja weitersurfen oder nach unten skippen.

Das Wort um Sonntag und zur Lage der Nation1

1 Frei nach Tobias’ Tagebuch «Mutter, Vater, Schwester und ich» (ISBN 3-7286-0051-2)

Da ist zum einen der russische Überfall auf die Ukraine. Nach dreissig Jahren ohne weltbestimmenden Block-Konflikt zwischen Ost und West wurde die schöne Hoffnung jäh zerschlagen. Russland hat im Februar in Europa einen Krieg vom Zaun gebrochen. Was sich lange abgezeichnet, keiner wirklich zu glauben wagte, ist nun doch eingetreten. Gestorben sind die, welche den Gräuel erlebt haben und wissen wie schrecklich Krieg ist. Zu schwach sind inzwischen jene Stimmen, welche noch aus ihrer Erfahrung vor nationalistisch-populistischer Rhetorik warnen können. Putin, Erdowan, Orban, Trump, Bolsonaro sind an die Schalthebel gelangt, aber auch kleine Eiferer wie Weidel, Höcke, Köpel sind längst Salonfähig geworden und finden seit einer Hand voll Jahren fruchtbaren Boden für die Verbreitung ihrer Ideologie der Missgunst und Verachtung. Sie betreiben mehr oder weniger offen die Perversion des Anstandes für ihr Konzept namens Nationalismus, welches nur einem dient: Der Sicherung der Macht ihres Zirkels indem sie ihre Anhänger prostituierten und sie zusammen mit ihren Feinden für ihren eigenen Vorteil opfern. «Frau» und «Mann» denkt dabei «Quer» anstatt scharf. Und all zu viele sind davon betroffen und machen mit.

Zum anderen ist da dieser Sommer. Ein Sommer während dem dem ich mir überlegt habe, in Zukunft keine Sommerferien mehr zu machen, sondern stattdessen lieber im gekühlten Büro zu arbeiten. Wochenlang ist kein Regen gefallen. Eine Dürre in ganz Europa hat zur Folge, dass die Ernte in der Po-Ebene zu grossen Teilen vertrocknet. Flüsse sind oder waren unschiffbar. Es gibt Massensterben der Tiere in den Gewässern – nicht nur in der Oder. Gerade stellen wir Gletscherschwund fest, dessen Ausmass sich Forschende in ihren kühnsten Vorhersagen nicht ausgemalt haben. Dieses Jahr sind erneut bereits wieder neue Wetter- und Klimarekorde gefallen. Und nach wie vor scheinen grosse Teile der Menschen das Unglück im wesentlichen nicht wahr haben, oder ihren Kindern als «besonderes Geschenk» hinterlassen zu wollen. Irgendwie finde ich es gleichzeitig zynisch, traurig, und alarmierend, dass ich mich zuweilen ertappe erleichtert zu sein, keine solchen zu haben.

Und wenn wir schon dabei sind: Ist es eigentlich auch zynisch, auf einer Modellflugseite solche Gedanken zu wälzen? Vielleicht. Muss ich mir überlegen. Ich tröste mich jetzt mal damit, das es immerhin kein Reiseblog ist und widme mich nun doch endlich dem Thema, über welches ich hier eigentlich schreiben will. Nämlich der…

…Eröffnung der Bau- und Reparatursaison

Nachdem ich im letzten Winter anderweitig beschäftigt war und viele Baustellen offen lassen musste, habe ich diesen Frühling und Sommer ein bisschen für dieses Versäumnis gebüsst. Meine LS6 habe ich erst im Juni in Abend- und Nachtschichten fertig gestellt und bin leider bis heute nicht dazu gekommen, diesen Traumkahn endlich einzufliegen.

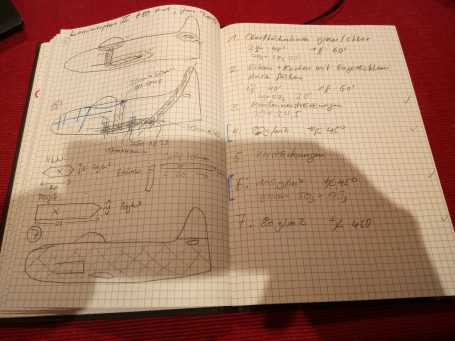

In der kommenden Bausaison will ich das besser machen. Und weil dies hier auch mein Notizblog ist (Wortspiel, höhö), und ich die Übersicht über meine Bau- und Revisionspipeline nicht verlieren will, notiere ich hier jetzt mal meine Reparatur-, Fertigstellungs- & Revisionsprojekte. Ich will zumindest versuchen diese abzuarbeiten, bevor ich neue Baustellen eröffne. Ich hätte nämlich wirklich Lust auf neue Holzarbeiten wie den Bau meiner F4D Skyray, der DH.108 Swallow oder auf mein neues Eigenbau-GFK-Jet-Projekt nach der P-80. Also, da wären in zufälliger Reihenfolge folgende Arbeiten offen:

Revision Baghira ✅

In unserem Modellfliegerschnauzferientrip diesen Sommer (ja, darüber werde ich sicher wieder berichten) habe ich einmal mehr festgestellt, dass diese alte F3B Maschine zwar wirklich wunderbar fliegt, aber die Vernunft dem Spass Grenzen setzt. Vor allem die Wölbklappen sind einfach zu wenig spielfrei angelenkt und mehr als einmal konnte man das sonore Brummen flatternder Klappen vernehmen.

Da müssen die Servos und die Anlenkung ersetzt werden.

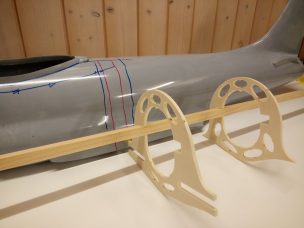

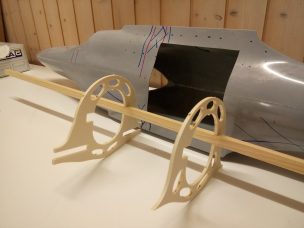

Der Tornado braucht endlich seinen Seglerrumpf

Ebenfalls während den Modellfliegerschnauzferientrip mit Topper wurde mir klar, dass ich endlich den seit langem bereitliegenden Seglerrumpf für meinen einzigen F3F Flieger ausbauen und in Betrieb nehmen sollte. Der Tornado ist nämlich ein wirklich gelungener Flieger und ab und zu wäre der schlanke Seglerrumpf zu den Flächen mit dem dicken Elektrorumpf eine gleichermassen bereichernde wie platzsparende Ergänzung der verfügbaren Modellvarianten im Büsslikofferraum.

Meine ASW-15 muss wiederhergestellt werden ✅

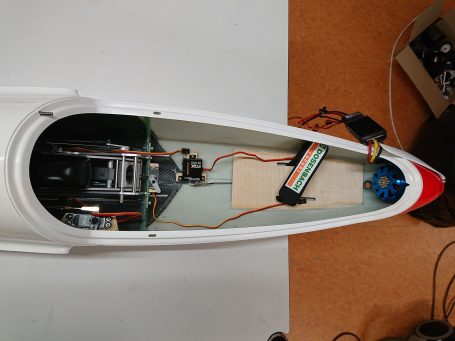

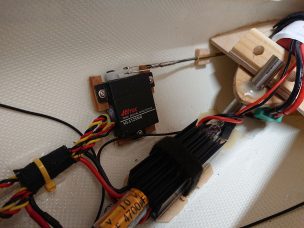

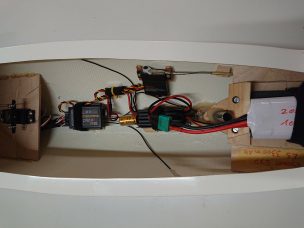

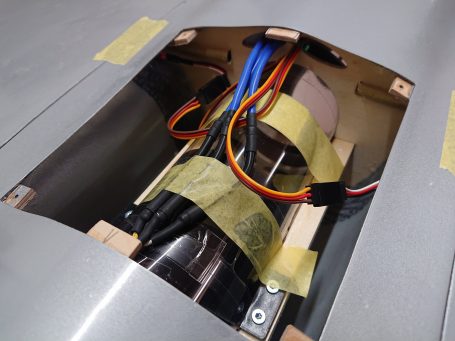

Meinem Allround-Scale-Hangsegler war im Frühling 2021 leider nur ein kurzes Leben beschert. Darum habe ich hier nach dem Bau hier bis jetzt auch nie ein Fazit gezogen. Bei einem der ersten Flüge auf einem fremden Gelände habe ich im Landeanflug den obersten Spitz einer Tanne erwischt. Nach einem lauten Knall hat die Lady beide Flügel abgeworfen und sich senkrecht in ein Bachbett gebohrt. Nach einer stündigen Suchaktion hatte ich zwar alle Teile wieder gefunden, bis auf das Flächenpaar mit einem grossen «Pferdebiss» war jedoch die Struktur nicht mehr zu verwenden. Ein neuer Rumpf steht parat und wartet auf die Transplantation der revidierten Innereien.

Die Ultraflash braucht Randbogenpflege 🚧

Nach hundert Flügen (wow, das sind doch über 13 Stunden reine Flugzeit…) habe ich mit meiner Ultraflash bei einer Landung einen Pfosten gestreift. Der schöne Schalenflügel hat nun ein Loch, welches gestopft werden muss und ein bisschen Farbe benötigt.

Restauration (m)einer Mudry CAP 231 ✅

Nachdem ich im letzten Sommer meinen klassischen Motorflugzeugpark für ungenügend ausgestattet befunden habe, begab ich mich auch die Suche einer Ergänzung. Eine CAP 231 mit rund zwei Metern Spannweite empfand ich als wünschenswert und bin schliesslich in Form einer rund 20 Jährigen Mudry CAP 231 von BZ Modellbau fündig geworden. Die Hülle, welche für 50 Franken in meinen Besitz wechselte, wurde ausgeweidet und wird aktuell neu befüllt. Sie wird als erstes meiner Reparatur & Revisionsprojekte 22/23 vom Stapel von der Werkbank laufen.

Und wenn das Ding gut fliegt, wird wo möglich mehr Zeit in eine Verjüngungs- und Verschönerungskur investiert.

Reparatur meines Schlöidis ✅

In der düsteren Frühlingszeit 2021 habe ich bei einer Landung meinen sehr viel geflogenen PCM Fireworks 6.2 ramponiert: Die Rumpfnase ist abgebrochen. Ich habe sie zwar wieder angeklebt, aber da braucht es noch etwas Laminier- und Verputzarbeit, bis der Wurfgleiter wieder flügge ist.

Ahi ✅

Der Ahi ist ebenfalls einer der Flieger, den ich in meiner Sammlung nicht missen möchte. Der Flugschaum kann zwar nicht gerade als günstig bezeichnet werden, aber der übermütige Flugspass damit ist wirklich ausgezeichnet. Diesen Sommer wurde er im Hahnenmoos von einem ungleich stabileren Kollegen von hinten angefallen und bedarf nun einer Flügelreparatur.

Die kleine Venom

Ja, und zu guter Letzt will ich mich meiner De Havilland Venom widmen. Sie befindet sich am Anfang der Zielgeraden. Der Ausbau ist gemacht und sobald die beiden Heckausleger angeklebt sind, kanns ans Finish gehen. Das würde nun wirklich endlich auch mal drin liegen!

Vom einen oder anderen Projekt gibts hier sicherlich auch bald wieder mal einen Bericht oder ein Update. Im Moment bin ich nach einem halben Dutzend Abenden langsam am Abschluss der Restauration meiner CAP. Ich bin sehr gespannt wie sie fliegt und ich hoffe, dass ich damit eine passende Alternative für die ruhigere Winter-Flugsaison im Hangar habe.

Disclaimer: Weitere Revisions & Reparaturprojekte für diesen Winter werde ich hier schamlos anfügen. Auch im Nachhinein.

Epilog

Nun, nachdem ich doch noch zum modellfliegerischen Teil gekommen bin, nehme ich nochmals Bezug zum Anfang dieses Beitrages. Ich will hier wirklich keinen philosophisch-politischen Weltretterblog auftun. Dieser Beitrag soll eine Ausnahme bleiben. Zum Schluss aber noch ein paar Gedanken, wieso ich es für einmal trotzdem getan habe.

Unser Leben, und damit auch unsere Hobbies, passiert immer im Kontext des Zeitgeschehens. Für 45 Millionen Menschen in der Ukraine hat sich der Lebensinhalt kürzlich komplett geändert: Überleben statt wohlergehen. Flucht statt Arbeiten. Helfen statt Hobby. Tod und Verstümmelung anstatt Party und Freizeit. Sogar wir, tausend Kilometer vom töten und den täglich neu entstehenden Ruinen entfernt, spüren die Veränderung. Viele Hersteller von Modellen, Zubehör und Zwischenfabrikaten sind in der Ukraine beheimatet. Der nie in Frage zu stellen geglaubte Zustrom an Waren versiegte für uns plötzlich. Und dieses mal nicht «nur» wegen Lockdowns und Lieferschwierigkeiten.

Der Luxus sich eine «Freizeitleidenschaft» in diesem Ausmass leisten zu können ist eine relativ junge Entwicklung. Für die meisten Bevölkerungsschichten wurde so etwas wie ein «Hobby» erst im 20. Jahrhundert möglich. Während wir uns dem üblicherweise nicht bewusst sind, führen uns solche Geschehnisse vor Augen, dass das Privileg ein Hobby betreiben zu können, nicht «gottgegeben», sondern eine Folge der überwiegend jüngeren Umstände ist, in denen wir leben: Genug zu Essen, Frieden, Wohlstand, und eine Intakte Umwelt. Diese Umstände haben wir Menschen als Bewohner dieses Planeten in der Hand. Was tun wir damit?

In diesem Sinne kann man diese themenfremden Ausschweifungen auch als einen kurzen zeitgeschichtlichen Beitrag mit den Gedanken zu den Umständen der Ausübung des Modellflugsportes eines Mittvierzigers im September des Jahres 2022 betrachten.

Oder man nennt es für einmal einfach einen Blogbeitrag mit Editorial. 😉

So fertig jetzt. Over and out – Mailman

LS6 im friedlichen, kühlen Hahnenmoos. Photo: Marcel Sturzenegger

Tags: Werkstatt

Schleppkupplung für Segelflieger einfach gemacht

(Diesen Text gibts es auch unter «Technik» → «Schleppkupplung für Segelflieger»)

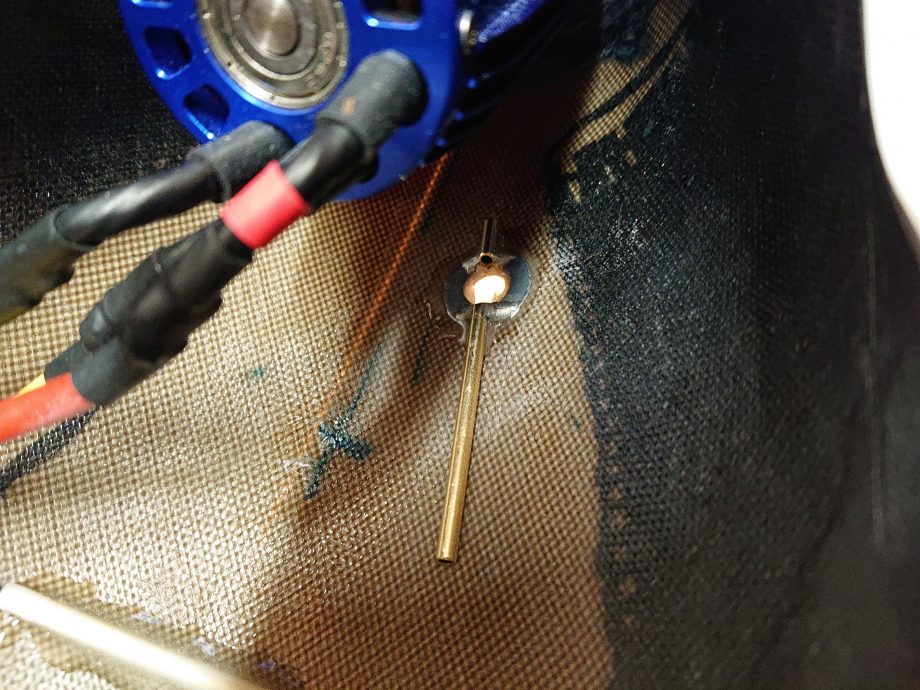

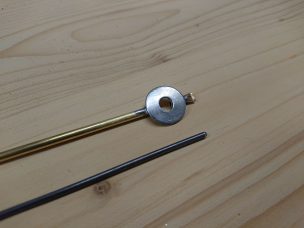

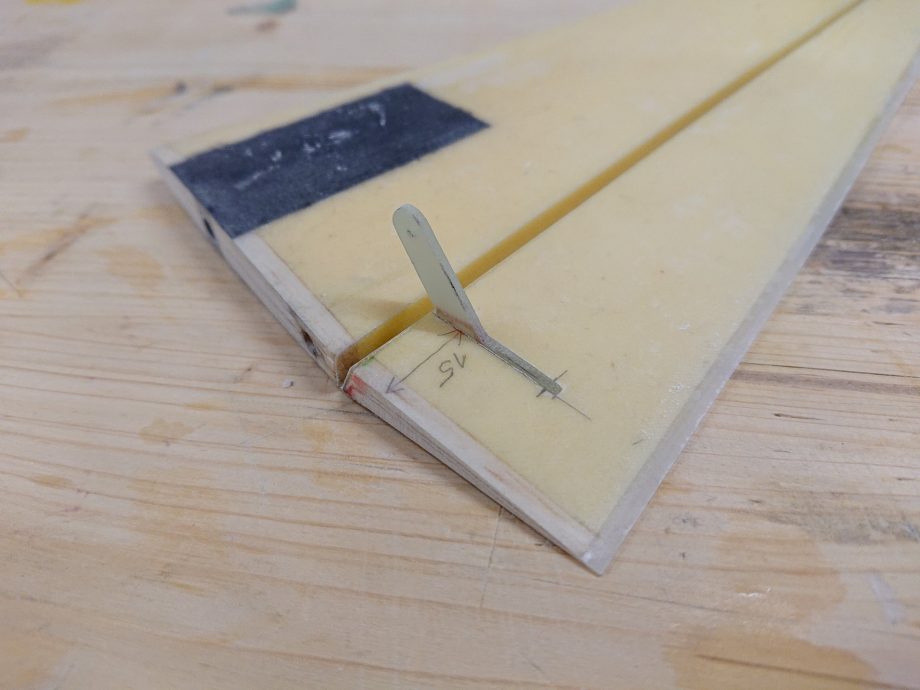

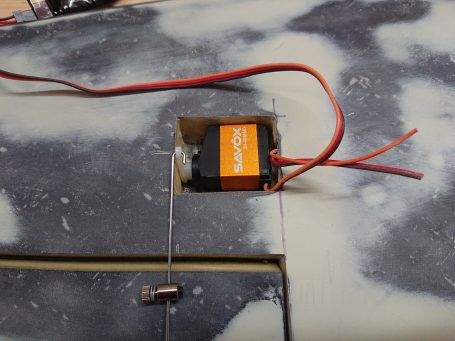

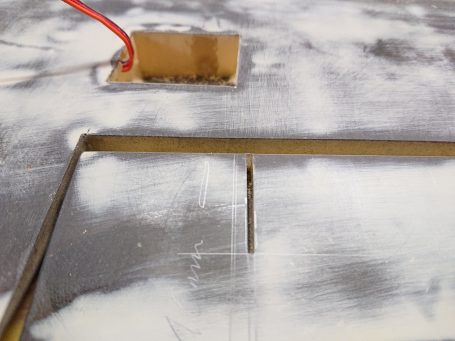

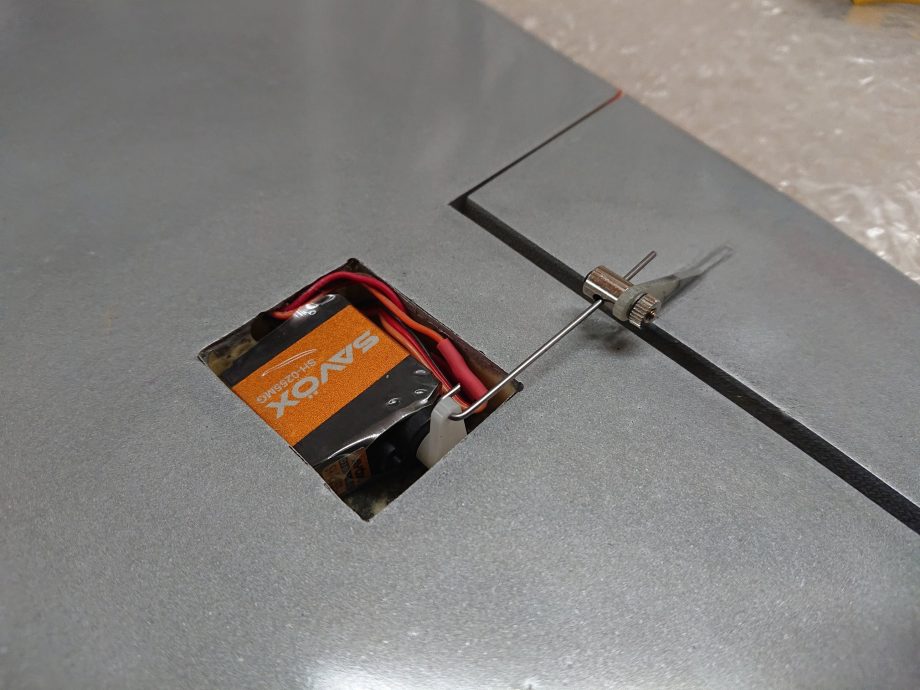

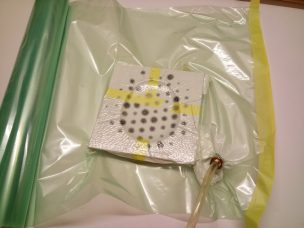

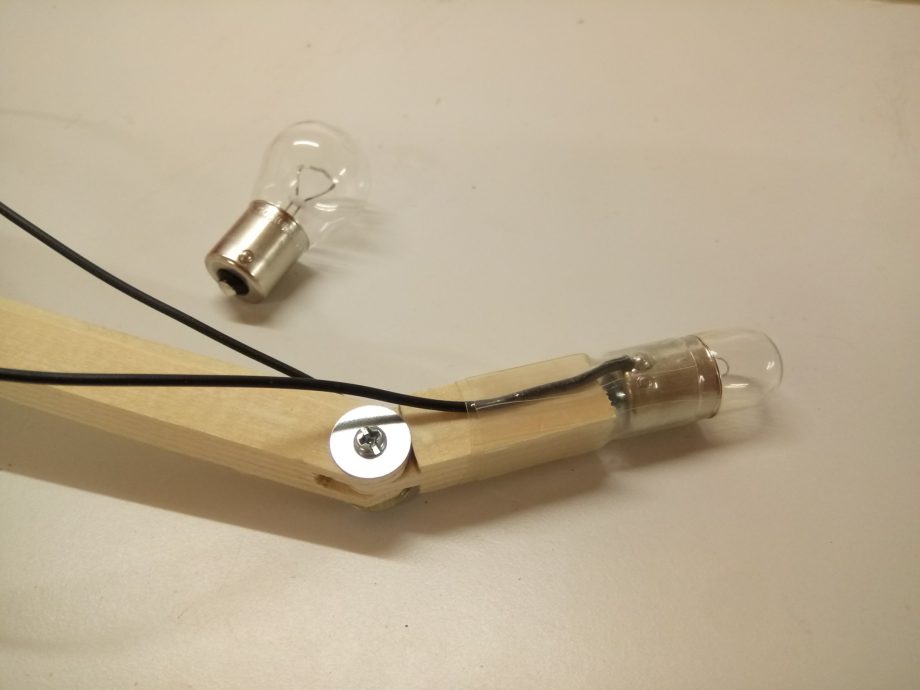

Jeder braucht sie, man kann sie zwar kaufen, die Meisten machen sie aber selbst und jeder macht sie anders: Schleppkupplungen für unsere Segelflieger. Es gibt unzählige Varianten und während die käuflichen Schleppkupplungen meist für eine Montage in der Nase konstruiert sind, werden die Eigenkonstruktionen häufig vorderen bereich Rumpfbootes unten in oder leicht seitlich in der GFK Schale montiert. Ich habe mir dafür eine eigene, sehr einfache und robuste Variante erdacht. Und da ich bei der «Inspektion» meiner Modelle auf der Flugwiese oder im Werk- und Lagerraum in den Bergen durch Kollegen immer mal wieder drauf angesprochen werde, stelle ich diese hier kurz vor.

Es ist wirklich ganz einfach. Man braucht dazu drei Dinge: Ein Messingrohr mit 2 mm Innendurchmesser, einen 2 mm Federstahldraht der sauber in selbiges Messingrohr passt und eine grössere Unterlegscheibe. Die Unterlegscheibe umrandet das spätere Loch für die Kupplung und dient als sowohl Schutz vor Ausfressen, wie gleichermassen zum aufnehmen der Kräfte. Durch eine zum Modell passende Bemessung der Scheibe wird der Kraft und deren Einleitung in die Rumpfschale Rechnung getragen. Das Messingrohr dient als Führung und Widerlager des Federstahldrahtes. Die Unterlegscheibe kann passend zum Rumpfradius an der gewünschten Stelle gebogen werden, bevor das Führungsröhrchen und das kurze Stückchen als Widerlager mittig und genau auf der Innenkante der Unterlegscheibe endend verlötet werden. Damit die beiden Rohrstücke sauber fluchten, werden die Röhrchen zum Verlöten auf dem Federstahl aufgefädelt. Nach dem Löten wird die Lötstelle mit einer Drahtbürste gereinigt um das überschüssige Flussmittel wegzuputzen. Das greift sonst mit der Zeit das Metall an und eine Flussmittelschicht behindert zudem eine saubere Verklebung. Schliesslich wird der Federstahl vorne Rund geschliffen, so dass er leichter einfädeln kann und beim Ausklinken die Schnur nicht verletzt.

Meist reicht als Führung ein relativ kurzes Stück Messingrohr. Es muss ja nur den Draht treffsicher ins Widerlager führen. Für die Verklebung reicht 5 oder 30 Minuten Epoxy. Es ist nicht falsch den Federstahldraht vor dem Verkleben mit etwas Silikonfett einzuschmieren und einige Male im Messingsröhrchen hin und her zu bewegen. Dadurch wird die Kupplung für den späteren Gebrauch leichtgängiger und gleichzeitig kann dem Blockieren der Kupplung vorgebeugt werden, sollte beim Verkleben der Kupplung trotz aller Vorsicht doch etwas Klebstoff ins Röhrchen gelangen. Natürlich empfiehlt es sich die fertig gelötete Kupplung sowie die Rumpfwand vorher anzurauen und die Klebeflächen zu entfetten!

Nach dem Aushärten des Klebstoffes kann das Loch im Rumpf geöffnet werden. Am leichtesten geht das, wenn man von innen her ungefähr mittig in der Unterlegscheibe mit einem kleinen Bohrer nach aussen bohrt. Das muss nicht besonders präzise oder gar senkrecht zur Oberfläche sein. Sobald die Lage der Kupplung von aussen sichtbar ist, kann man sich bequem von aussen her mit einem grösseren Bohrer und einer Rundfeile bis zum Metall der Unterlagscheibe vorarbeiten und das Loch sauber verputzen.

Erst danach wird das Klinkenservo platziert und verklebt. So wird sichergestellt, dass es genau in der Flucht der Kupplung zu liegen kommt und diese damit möglichst leichtgängig ist. Ist das Servo an seinem Platz, kann der Federstahldraht abgelängt, passend zurechtgebogen und mit einem Gabelkopf versehen werden.

Mit einem längeren Röhrchen lässt sich die Schleppkupplung auch im Nachhinein «endoskopisch» in bereits zugebaute Rumpfnasen platzieren, ohne diese demontieren zu müssen. In diesem konkreten Fall wurde das Loch im Rumpf schon vorher gebohrt und die Kupplung während dem Verkleben mit einer Schlaufe satt an die Rumpfwand gezogen:

Die leicht seitliche Lage der Kupplung in diesem Beispiel ist beim Schlepp nicht merkbar. Dafür ist das Einhängen bei diesem Segler ohne Fahrwerk etwas leichter.

Verbesserungen und Feedback zu meiner Methode nehme ich – wie immer – gerne entgegen. Und nun Wolken- und Kabelbruch – oder so.

Tags: Segelfliegerei, Technik, Werkstatt

«Schön gross» – Teil 3: Was auf der LS8 drauf ist

Nun zum letzten Teil der Renovationstrilogie meiner LS8-18: Nachdem das grössere FES Fahrwerk, der Motor und die ganze RC Technik eingebaut war (Siehe «Schön gross» – Teil 2: Was in der LS8 drin ist, sowie «Schön gross» – Teil 1: Wie es zur LS8 kam), sollte der Flieger auch ein neues, passendes Kleid erhalten.

Das Design

Ausgangslage war ein fast leerer Flieger. Der Vorbesitzer hat die Dame praktisch komplett ausgezogen. Nur die Nase war noch mit dem typischen LS-Keil und dem LS8 Schriftzug verziert. Und zwar in blau.

Ich hatte also grundsätzlich die Möglichkeit, das neue Design auf Basis der bestehenden blauen Nase zu entwerfen, oder den Rest auch noch abzukratzen und ganz frei beginnen.

Während ich bei einem komplett neuen Design leicht auch eine der beliebten Segler-typischen roten, oder LS-typischen leuchtorangen Nasen realisieren könnte, würde bei der blauen Nase zu bleiben bedeuten, grundsätzlich mit dieser Farbe weiterzufahren und auf eine farbige Nase zu verzichten. Natürlich habe ich mir bereits während der ganzen Restaurationsarbeiten Gedanken dazu gemacht…

Ich entschied mich schliesslich, beim Blau zu bleiben und auf dem bestehenden Keil mit Schriftzug aufzubauen. Zum einen besitze ich nämlich schon einige klassische rote Nasen, zum Anderen hat meine LS6 die typische leuchtorange LS-Nase, und zu guter Letzt sind bis jetzt alle meine Segelflieger in grauer Schrift Immatrikuliert. Blau wäre also auch da etwas neues.

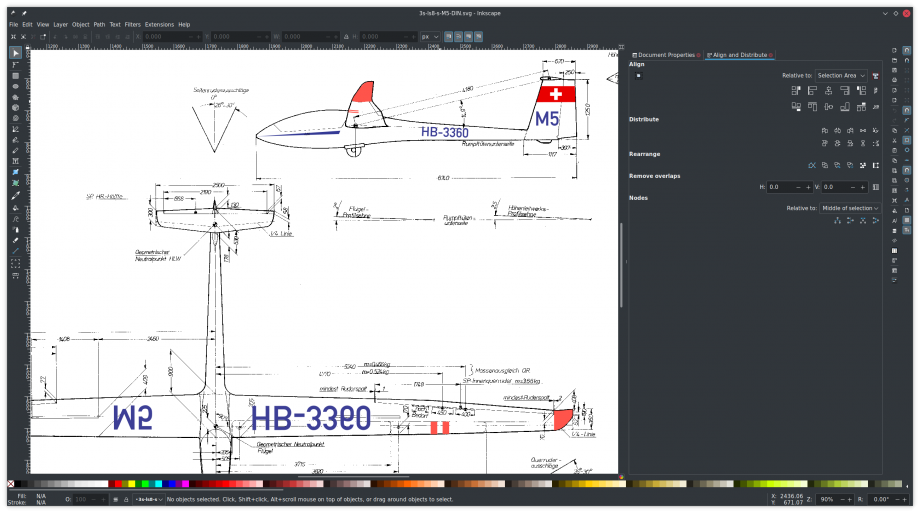

Wie schon beim Design der LS6, habe ich eine Dreiseitenansicht von DG Aviation (danke viel mals für das offene zur Verfügung stellen!) als Basis meiner Zeichnereien in Inkscape genommen.

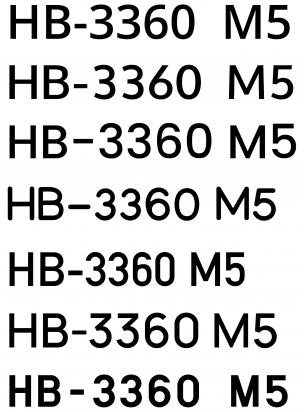

Segelfliegerschrift

Viel Zeit und Gedanken habe ich in die Auswahl der Schrift investiert. Viele nehmen dazu Helvetica oder (die in meinen Augen unschöne) Arial. Ich habe bereits mehrfach die DIN 1451 Mittelschrift verwendet. Diese erfüllt recht gut die gesetzlichen Anforderungen an die Kennzeichnung von Luftfahrzeugen in der Schweiz (gugst Du hier für Deutschland). Doch wenn ich schon mal eine für mich ungewöhnliche blaue Beschriftung umsetze, dann könnte ich doch auch eine neue Schrift evaluieren. So verbrachte ich Stunden beim Sichten und Beurteilen von Schriftbildern. Neben den auf meinem Computer installierten Schriften war mir Googlefonts eine grosse Hilfe. Am Schluss fanden sich folgende Kandidaten in der Endrunde ein:

Von oben nach unten: Open Sans (Semi-Bold), Oxygen-Sans (Bold), Poppins (Medium), Manjari (Bold), DIN 1451 Mittelschrift Alt, Manrope (Semi-Bold), SNV (Regular)

Klassisch sind die beiden Schriften «DIN Mittelschrift» und die «SNV», als zweite «Beschilderungsschrift». Vor allem Poppins, aber auch Manrope gefielen mir unter den neuen Fundstücken sehr gut. Poppins, weil sie so klassisch schnörkellos ist, und Manrope mit ihrer eckigen Version der Ziffer 3 und der Verwandschaft des Zeichenbildes mit der DIN 1451. Aber auch eine Schrift wie die abgerundete Manjari hat den Reiz des Seltenen bei einem ansprechenden Schriftbild. Es ist an dieser Stelle anzumerken, dass nicht alle Glyphen dieser Schriften wirklich (direkt) «Immatrikulationstauglich» sind. Ich habe sie für die LS8 (fast) nur anhand des Erscheinungsbildes genau dieser Zeichenfolge beurteilt.

Trotz aller «Studien» habe ich mich wieder für die DIN Mittelschrift entschieden. Da gesetzlich nicht nur die Geometrie der Schrift recht stark vor gegeben ist (wobei da sicherlich ein gewisser Spielraum der Akzeptanz beim Luftamt besteht), sondern vor allem auch die Zeichenhöhe am Rumpf und dem Flügel, hätte eine «Scale Beschriftung» bei vielen der Schriften zu unnatürlich langen Zeichenketten geführt. Durch ihre vergleichsweise kondensierte Schriftbreite ergab sich bei der DIN Schrift das harmonischste Bild. Ganz ohne Anpassung ging es aber auch bei der DIN Schrift nicht: Ich habe den Bindestrich in der Höhe verschoben und mit der horizontalen Linie des «H» beziehungsweise der Mitte der «3» aligniert.

Die evaluierten Schriften habe ich aber nicht vergessen und werde sie sicher wieder mal aus dem Kämmerchen, bzw. diesem Artikel hervor holen. Von allen zuerst vielleicht sogar die Manrope. Dabei würde mich sehr wunder nehmen ob die Eckige «3» vom Prüfer so zugelassen würde. Vielleicht liest das hier ja eine fachkundige Person und kann mir Auskunft geben.

Das Kreuz mit dem Seitenleitwerk

Bei der Gestaltung des Seitenleitwerks gab es ebenfalls Entscheidungsbedarf: Das Schweizerkreuz klassisch, in einem roten Band, oder modern, als freistehende, mehr oder weniger minimalgrosse Flagge? Natürlich ist auch das Hoheitszeichen auf einem Flugzeug gesetzlich reguliert. Bei der LS8, einem Vertreter der jüngeren Flugzeugtypen, trägt die Mehrzahl der Vorbilder lediglich eine Flagge. Trotzdem gibt es beides. Ich habe mich aus ästhetischen Gründen, und aufgrund der leicht verbesserten Sichtbarkeit, für ein Band entscheiden.

An dieser Stelle möchte ich die Gelegenheit ergreifen und allen ausländischen, aber auch einigen Schweizer Modellbauern, kurz eine der wenigen Definitionen des Schweizerkreuzes näher bringen:

Das Schweizerkreuz ist ein im roten Feld aufrechtes, freistehendes weisses Kreuz, dessen unter sich gleiche Arme je einen Sechstel länger als breit sind.

Artikel 1, Bundesgesetz über den Schutz des Schweizerwappens und anderer öffentlicher Zeichen

Das Schweizerkreuz hat also keine quadratische Arme. Und es sieht auch nicht aus wie ein «Plus» Zeichen. (Letzteres nicht mehr. Im Spätmittelalter war es durchaus so. Aber da die Fliegerei zu diesem Zeitpunkt noch kein Thema war, erwachsen daraus keine Scale Ansprüche. Aber ich schweife ab…). Auch gibt es Angaben zum Abstand des Kreuzes innerhalb der roten Fläche, welche für ein ansprechendes Erscheinungsbild wenigstens grob eingehalten werden sollten.

Der Rot-Ton ist erst seit wenigen Jahren auf RAL 3020 «Verkehrsrot» oder RGB 255/0/0 festgelegt. Vorher wurden häufig etwas dunklere Rot-Töne verwendet. Auch mir ist das «Verkerhsrot» zu leuchtend, und ich habe mich für die Ritrama Folie «433 Signalrot» (ca. RAL 3001) entschieden.

Immatrikulation und Wettbewerbskennzeichen

Als Wettbewerbskennzeichen wählte ich «M5» weil M(x) = M(x-1)+1 😉 (meine LS6 ist «M4»). Bei der Immatrikulation ging ich ebenfalls vor «wie immer»: Sie sollte in einem zum Flugzeugtyp passenden Bereich liegen. Im Luftfahrzeugregister der Schweiz sind gegenwärtig die meisten LS8 zwischen knapp 3200 und 3400 immatrikuliert. Es galt also, eine «schöne» Zahl in diesem Bereich auszuwählen. Weiter gingen meine Scale-Ansprüche in diesem Fall nicht. Ich habe mich für die 3360 entschieden. Tatsächlich ist die HB-3360 sogar eine LS8-18. Ich habe jedoch nicht versucht, diese nachzubilden (ich habe nicht mal ein Bild von dieser LS8 – wer mir eins zukommen lassen will: sehr gerne :)

Alle blauen Dekorationen habe ich schliesslich aus der Ritrama Folie O-400 «466 Signalblau» (ca. RAL 5005) geschnitten. Diese passt genau zu der bereits vorhandenen Nasen-Deko.

Die Schneiderei

Damit ich dazu auch kurz etwas geschrieben habe: Ich habe mir vor nicht all zu langer Zeit einen Silhouette Cameo 4 Pro Plotter/Cutter zugelegt. Da ich seit dem letzten Jahrtausend ausschliesslich mit Linux und ohne Windows (oder MacOS) unterwegs bin, war mir wichtig, dass mein Plotter gut mit gängigen OpenSource Tools zu betreiben und zu benützen ist. Für die Silhoute Cameo Familie gibt es ein Plugin für Inkscape, welches den Plotter ansteuern kann. Da ich sowieso immer alle Vektorgrafiken in Inkscape zeichne, kam mir das sehr gelegen. Die ersten Versuche und Resultate habe ich an meiner Siai Marchetti vollzogen und umgesetzt. Das Plugin funktioniert recht gut, man muss lediglich vorher alle Grafiken via «Object to Path» oder «Stroke to Path» Funktion in Linienzüge umwandeln. Ersteres gilt für Schriftzüge und Zweiteres für geometrische Formen wie Rechtecke etc.

Während eines fröhlichen Abends hat mein tapferes Schneiderlein einige Laufmeter Folie in Aufkleber für meine zukünftige Schönheit verwandelt:

Folien Aufbringen

Auch als «Folieren» bekannt. Ich habe das schon ein paar mal gemacht. Die Herausforderung dabei ist eigentlich immer dieselbe:

Gleichzeitig

- ) die Folie ohne Blasen und

- ) am richtigen Ort

aufbringen.

Bis jetzt habe ich das immer im Angesicht des Todes mit viel Angstschweiss ohne weitere Hilfsmittel gemacht. Klar, natürlich so gut es geht nach der bekannten Methode: «Von innen her aufbringen und nach aussen An- und Glattstreichen». Aber sowohl die Positionierung, als auch die Blasenfreiheit gelingt einem so immer wieder mal nur in «befriedigender» Art und Weise.

Vor allem für die teilweise über einen Meter langen Aufkleber der LS8 musste daher eine sicherere, zuverlässigere Methode her. Ich wusste, dass so grosse Folien von «Profis» teilweise mit Seifenwasser appliziert werden. Der Wasserfilm verhindert dabei ein sofortiges Verkleben mit der Oberfläche, während die Seife den Zweck hat, die die Klebefolie vollständig zu benetzen indem sie die Oberflächenspannung des Wassers bricht. Mit Seifenwasser präparierte Klebefolien sollten also nach dem Auflegen verschiebbar bleiben und erst ankleben, wenn der Wasserfilm zwischen Folie und Oberfläche herausgestrichen wird.

Beim Nachschlagen im Internet bestätigt sich diese Idee, ergänzt mit dem Hinweis, dass man keine rückfettenden Seifen verwenden soll, wie es viele hautschonende Spülmittel seien. Das leuchtet zunächst ein. Fett ist ja bekanntermassen der Feind jeder dauerhaften Verbindung (höhö). Aber woher zu Teufel soll ich jetzt für diesen einen Zweck eine fettfreie Seife nehmen? Ich beschloss, dass der mögliche Fettgehalt von zwei Tropfen Spüli in einer Sprühflasche keine ernsthafte Gefährdung meiner Folienverklebungen sei, und liess die Tropfen in die ausgediente Flasche fallen.

Als Erstes galt es nun, den richtigen Grad der Befeuchtung herauszufinden. Es zeigte sich schnell: Je weniger, desto besser. Für so ein Schweizerkreuz auf einem 1:2.3 Segler (ca. 15 x25 cm) reicht die Menge eines «Sprutzes» völlig aus. Wichtig ist es, die Seifenwassertröpfchen mit der Rückseite des sauberen (!) Fingers zu einem geschlossenen Film auf der Folienoberfläche zu verteilen. Je mehr Seifenwasser, desto leichter gleitet zwar die Folie, aber desto schwieriger und langwieriger ist es auch, die Flüssigkeit unter der platzierten Folie wieder heraus zu bekommen. Mit dem dünnen Wasserfilm «klebt» die Folie aufgrund der Kapillarwirkung bereits recht gut, lässt sich aber noch verschieben und auch wieder ablösen.

Die Oberfläche hatte ich vorher, im Falle der LS8, mit Reinbenzin entfettet (Achtung: Lösungsmittelveträglichkeit vorher ausprobieren!). Es ist nicht notwendig, die Oberfläche zusätzlich ebenfalls einzusprühen. Sonst gibt es nur zu viel Seifenwasser zwischen Oberfläche und Folie, welches dann schwer wieder raus zu bekommen ist.

Beim Aufbringen hat sich gezeigt: Damit die Platzierung der Motive symmetrisch und an den richtigen Orten gelingt, bietet es sich an, diese vor dem Entfetten mit Malerkrepp zu markieren. So kann man vorher in aller Ruhe einmessen und positionieren. Sobald dann das Motiv an der richtigen Stelle «klebt», mit einer Rakel, zuerst vorsichtig und dann zunehmend mit Druck, das Seifenwasser und die Luftblasen zwischen Oberfläche und Folie herausstreichen. Dabei darauf achten, immer von der Mitte nach aussen zu arbeiten, und das Wasser mit einem Haushaltspapier aufzusaugen, da es sonst immer wieder unter die Folie zurück fliesst. Das braucht durchaus etwas Geduld. Ich habe dies so lange gemacht, bis das Motiv genügend stark klebte, dass ich die Transferfolie sorgfältig abziehen konnte. Danach nochmals vorsichtig mit der Rakel fest streichen und überschüssige Feuchtigkeit mit einem Tuch aufsaugen. Danach sollte man der Folie ein paar Tage Zeit zum Durchtrocknen geben.

Alternativ kann man die Transferfolie nach dem bestmöglichen Ausstreichen des Seifenwassers auch belassen und vor dem Abziehen warten, bis die Feuchtigkeit dazwischen genügend verdunstet ist.

Auch mit der Immatrikulation am Rumpf und am Flügel bin ich gleich verfahren: Position oder Rahmen mit Krepp und 2-3 Millimetern Spatzung markieren, Folie mit wenig Seifenwasser positionieren und dann glattstreichen. So ist es mir gelungen, alle Dekos absolut genau und vollkommen Blasenfrei aufzubringen.

Was nun bleibt…

…ist das finale Auswiegen des alten Schwerpunktes. Mein Vorgänger hatte den Rumpf ohne Flügel vor dem Umbau ausgewogen. Ich werde diesen Schwerpunkt nun wieder einstellen. Dazu rechne ich mit höchstens einigen wenigen Gramm, die es im Heck der LS benötigen könnte.

Ebenfalls offen ist der Feinschliff der Programmierung und die Dokumentation in einem Fliegerblatt. Je teurer, je schwerer oder je schneller, desto weniger will ich schliesslich den fliegerischen Erfolg dem guten Glück überlassen. Doch mehr dazu vielleicht ein anderes Mal…

Bis dann, im Frühling!

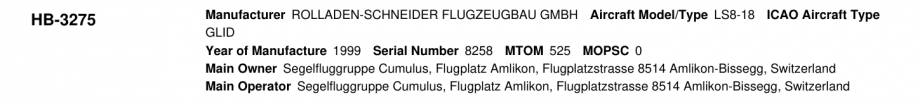

Trivia: Die Spuren vergangener Immatrikulationen

Beim Putzen und Werken mit dem Flugmaterial sind auch Spuren des vergangenen Lebens sichtbar geworden. Da ja Gelcoat unter der UV-Bestrahlung durch das Tageslicht langsam vergilbt, entdeckte ich am Rumpf die blassen Spuren einer früheren Immatrikulation. Vermutlich HB-3275. Unter dieser Nummer ist aktuell ebenfalls eine LS8-18 Immatrikuliert. Ob diese früher ein Vorbild für meinen Flieger war?

Die Tragflächen sind in Styropor/Holzbauweise gebaut und mit Folie bespannt. Da vergilbt nix. Aber beim Entfernen einer früheren Immatrikulation muss es die Folie im Bereich der Buchstaben vom Holzfurnier der Tragefläche etwas abgelöst haben. Auch hier ist (war) nur Schemenhaft zu erkennen, was da einmal gestanden haben könnte: «DA-BAYER». Wo mag meine LS8-18 schon überall gewesen sein? Gerade zu dieser speziellen Immatrikulation würde mich die Geschichte wunder nehmen. Ob jemand etwas dazu berichten kann?

Trivia II: Gewichte

Spannend waren für mich auch die Einzelgewichte der verschiedenen Flugzeugteile. Im Verlauf des letzten Jahres, während und nach dem Bau, habe ich sie vermessen. Und damit ich die Notizen nicht länger benötige – schliesslich ist das hier auch mein Notizblog – gebe ich sie an dieser Stelle wieder (und vielleicht interessierts ja tatsächlich irgend jemanden).

| Flugzeugteil | Gewicht [g] |

|---|---|

| Aussenflügel R | 725 |

| Aussenflügel L | 725 |

| Winglets (L+R) | 98 |

| Innenflügel R | 3250 |

| Innenflügel L | 3470 |

| Höhenleitwerk | 385 |

| Rumpf | 7900 |

| Karl-Heinz (Puppe) | 600 |

| Akkus (2 x 6s 5 Ah) | 1465 |

| Total TOM ~ | 18700 |

Tags: LS8-18, Segelfliegerei, Technik, Werkstatt

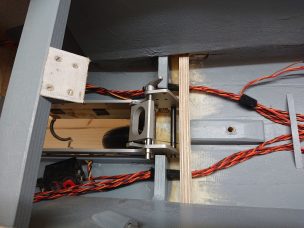

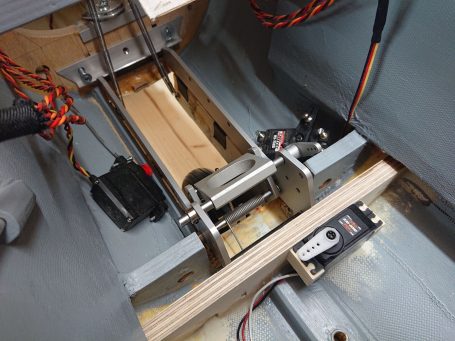

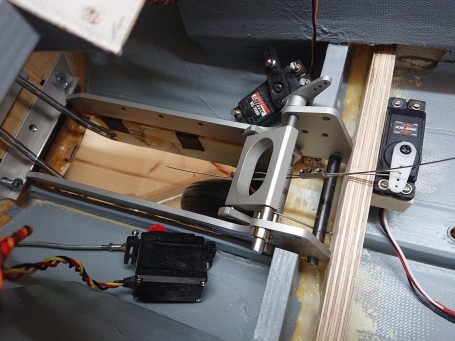

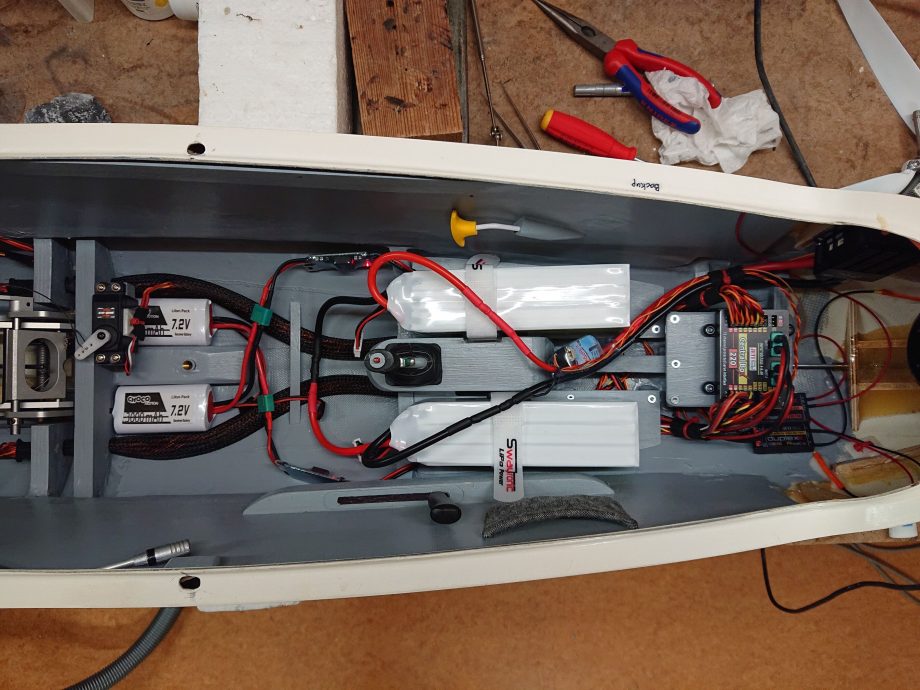

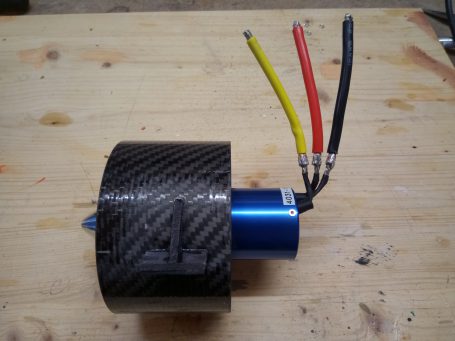

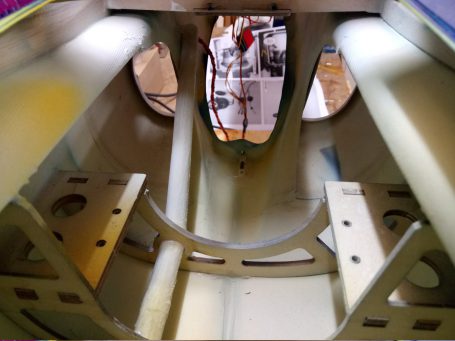

«Schön gross» – Teil 2: Was in der LS8 drin ist

Kürzlich habe ich im Beitrag «Schön gross» – Teil 1: Wie es zur LS8 kam beschrieben, wie ich im Frühling zu meinem riesen Baby gekommen bin: Eine LS8-18 im Massstab 1:2.3 mit knapp 19 Kilogramm Abfluggewicht. Der Flieger hatte zuvor bereits mehrere Hände durchlaufen. Der letzte Vorbesitzer hatte begonnen, das Blei in der Nase durch ein FES zu ersetzen. Ich konnte den formschönen Segler in einem frühen Umbaustadium übernehmen. Der zukünftige Antrieb war von ihm bereits definiert und beschafft worden: Ein Torcman FES Antrieb auf Basis eines 14 poligen NT530-35-Z mit 17 Windungen an zwölf Zellen mit fünf Amperestunden und einer 20 x 13 Zoll Freudenthaler Latte. Damit sollen gemäss ecalc bei rund 3.5 KW erstaunliche acht Meter pro Sekunde Steigen raus schauen. Ein ganz vernünftiger Antrieb, den ich da im Package zusammen mit dem Flieger erworben habe, und dessen Einbau ich deshalb wie angedacht fortsetzen würde. Im Herbst ’21 habe ich nun begonnen, den Umbau fortzuführen.

Screenshot von Torcman’s Antriebsempfehlung und was ecalc dazu meint.

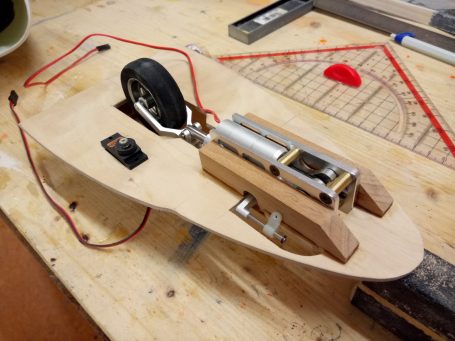

Ein neues (FES-) Fahrwerk

Um aus dem oben beschriebenen “Front Electric Sustainer” (FES) einen eigenstartfähigen Antrieb zu machen, reichte die Bodenfreiheit mit der eingebauten Fahrwerksmechanik von FEMA meiner Meinung nach nicht aus. Der Vergleich der online verfügbaren Masse der langbeinigen FES Version des Fahrwerks mit der Grösse des Rumpfauschnittes liess jedoch hoffen, dass eine Umrüstung ohne Arbeiten an der Rumpfschale möglich sein könnte. Um das zu klären, habe ich den Rumpf daher zur Anprobe nach Hittnau Russikon zu Leomotion spediert. Auch der Augenschein vor Ort am lebenden Objekt bestärkte die gute Hoffnung, obwohl sich dies erst während dem Umbau definitiv zeigen würde.

Nachdem ich das alte Fahrwerk zuhause ausgebaut hatte, zeigte sich, dass die FES Version vermutlich wirklich “auf den Millimeter” in den bestehenden Ausschnitt passen würde. Lediglich der vordere Spannt müsste versetzt werden, um von einem ansehnlichen Gewinn an Bodenfreiheit zu profitieren.

Unten die beiden Fahrwerke im Vergleich und als Spoiler die neu gewonnene Bodenfreiheit:

Also wurde flugs mit dem Umbau begonnen. Den alten Spant habe ich dazu beidseitig eingesägt und dann mit der Bohrmaschine durchlöchert, bis ich ihn herausbrechen konnte. Den Rest besorgte der Dremel mit verschiedenen Fräsköpfen. Nach ein paar Stunden Arbeit war der alte Spant draussen, dafür roch es in meiner Werkstatt wie in einer Rösterei.

Als nächstes passte ich einen neuen Spant aus zwei aufeinander geleimten 8 mm Sperrholzplatten ein. Diesen verklebte ich mittels mit Baumwollflocken eingedicktem Laminierharz mit dem Rumpf. An dieser Stelle habe ich mir kurz überlegt, ob die Nachrüstung einer Federung sinnvoll sein könnte. Bei den Vorbesitzern der LS8 hatte es offenbar ohne geklappt – ich bin sehr auf die Erfahrungen gespannt. Bei einem zukünftigen Projekt dieser Grösse würde ich das jedoch ernsthaft in Erwägung ziehen.

Die Bremse des Fahrwerks habe ich etwas umgebaut, damit sie platzsparender wird. Dazu habe ich in den “Bremsklotz” ein neues Loch gebohrt, den mitgelieferten Bremshebel gerade gebogen und so gekürzt, dass er beim Einfahren durch das grosse Loch in der “Knieplatte” geht. Funktioniert wunderbar und ist komplett zwischen den beiden Radschenkeln versteckt. Leider habe ich davon kein explizites Bild gemacht. Wenn es jemanden interessiert, liefere ich aber gerne eine Zeichnung nach.

Mit dem Anfertigen eines neuen Alu-Steges aus einem L-Profil, um das Fahrwerk am hinteren Spant zu fixieren (weil das Fahrwerk um einige Millimeter nach vorne rutschen musste), konnte der Fahrwerksumbau mit dem praktisch kleinsten zu erwartenden Aufwand abgeschlossen werden.

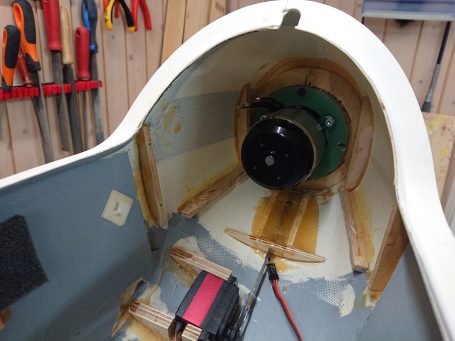

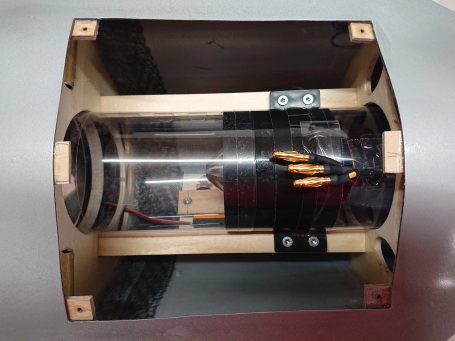

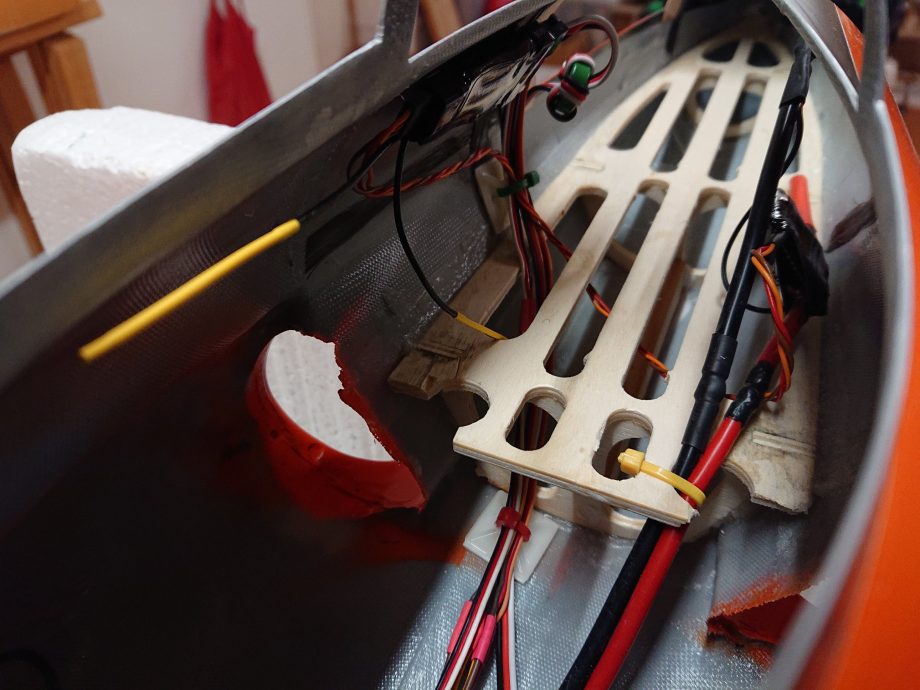

Motor & RC Einbau

Als nächstes habe ich mich dem “elektrischen” Teil des Fliegers zugewandt. Mein Vorgänger hatte den Motorspant bereits eingeklebt. Mir blieb noch die delikate Aufgabe, das Front-Kugellager für die lange Welle und den Ansteckmechanismus für den Propeller in die Nase zu kleben. Der zweite Versuch, das Lager bei eingebautem Motor mit eingedicktem Fünfminutenepoxy an den Rumpf zu punkten, ist mir gelungen. Danach konnte ich den Motor mit dem Kupplungsstück wieder vorsichtig ausbauen und den Lagerschild mit reichlich eingedicktem 24 Stunden Harz fest einkleben. Die Erleichterung war gross, als am nächsten Tag nicht nur der Motor und die Welle noch mühelos fluchtend rein passten, sondern auch das Lager sich noch drehen liess.

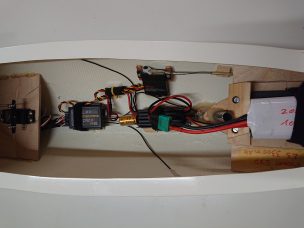

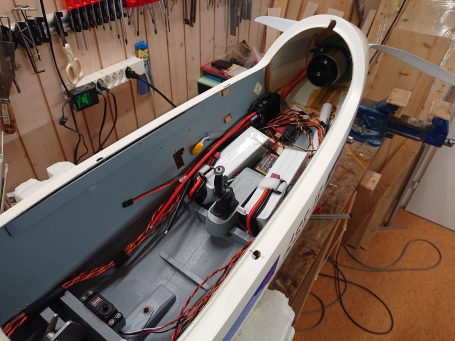

Um die Position der Komponenten für den weiteren Ausbau zu bestimmen, und das heisst hier vor allem auch der beiden Antriebsakkus, habe ich ein allgemeines Probeliegen veranstaltet. Dabei ist folgende, ganz praktische Variante herausgekommen:

Wie man sieht, passt das auch mit dem Karl-Heinz ganz gut (ich muss noch einen Namen für den Onkel finden; Vorschläge zur Taufe nehme ich gerne entgegen).

Die “Akkurutsche”

Wisst ihr noch was das ist? So eine schiefe Ebene, die dem Akku erlauben sollte, im Unglücksfall den Rumpf möglichst ohne Schaden anzurichten – meistens durch die Kabinenhaube – verlassen zu können. So eine bauen wir hier nicht…

Aber ich habe die Akkuhalterung so konstruiert, dass sie abnehmbar sind, und ich später darunter gleich den ganzen Kabelsalat verstauen kann. Parallel zu diesen Arbeiten habe ich auch die Löcher und unschönen Stellen in der linken Bordwand verschlossen und verspachtelt.

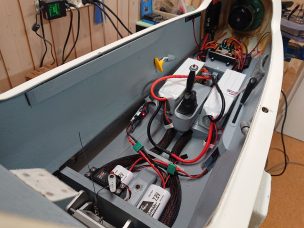

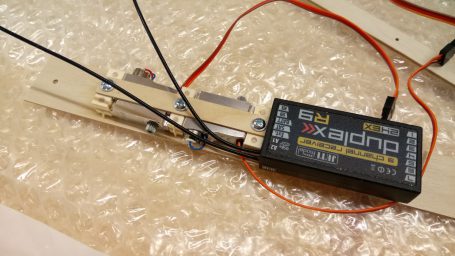

Die RC-Technik

Als “Empfänger” habe ich eine Centralbox 220 verbaut. Kleiner Einschub: Also der empfängt ja eigentlich gar nicht, er verteilt vielmehr die Signale seiner Empfänger an die angeschlossenen Servos. Wie sagt man dem am besten? “Verteiler”?

Item. Um bei der Stromversorgung eine hohe Ausfallsicherheit zu erreichen, wird die Centralbox aus zwei Akkus mit je einem Spannungsregler gespiesen. Die Servos seien zwar digital, aber nicht HV tauglich. Daher versorge ich sie mit sechs Volt, wie mir vom Vorbesitzer mitgeteilt und empfohlen wurde.

Die Kabel habe ich wie geplant bequem unter den Akkubrettchen verlegen können:

Als “tatsächliche” Funk-Empfänger kommen ein Rsat2 sowie ein Rsat900 zum Einsatz. Auch hier mit dem Gedanken, die Redundanz zu erhöhen. Die Aufgabe, die Antennen zu verlegen, ist immer delikat: In einem vernünftigen Winkel zueinander sollten sie sein, mit möglichst wenig Abschattung, nicht parallel zu Leitern, und so, dass sie mechanisch nicht exponiert und einigermassen geschützt sind, und die Kabel bitte immer in möglichst grossen Radien verlegen… Besonders die sperrigen und empfindlichen 900 MHz Antennen sind jeweils herausfordernd. Am Schluss ist es immer ein Kompromiss.

Damit war der technische Teil der Restauration und des Umbaus mehr oder weniger erledigt.

Der nächste Teil hat zunächst in stundenlanger Arbeit am Computer stattgefunden… Aber ich will nicht vorgreifen… 🤓

Tags: LS8-18, Segelfliegerei, Technik, Werkstatt

Krause LS4

Dem Einen oder Anderen ist es vielleicht aufgefallen: In meinem Modellinventar tauchte im November eine LS4 auf. Es handelt sich dabei um die letzte bei Krause produzierte LS4, die ich Occasion einem LS-Freund aus dem Bernbiet an der Grenze zum Oberland abgekauft habe. Ich hatte diesen schönen Vogel schon im Frühling 2020 auf der hiesig dominanten Auktionsplattform erspäht, mir aber den Klick verkneifen können. Als er dann im Herbst erneut ausgeschrieben war, wurde ich schwach.

Fertig aufgebaut und nur wenig geflogen, ist sie in meinen Hangar gewechselt. Der weisse GFK Rumpf ist makellos. Oben und unten ist ist nur eine schmale Naht sichtbar. Die Flächen hat der Vorbesitzer sehr schön mit weisser Autofolie bespannt. Da die LS4 ein Standardklasse Flieger ist, wird sie über Querruder, Seite und Höhe gesteuert. Wölbklappen hat sie keine. Auch ein Fahrwerk fehlt, was aber für einen 4 m Segler kein Nachteil ist. Dafür hat der Vorbesitzer und Erbauer das Cockpit sehr schön aus-, und einen perfekt passenden Pfannmüllerpiloten eingebaut.

Winterrevision

Der Flieger war an sich Flugfertig. Einige kleine Dinge wollte ich jedoch ändern und bei der Kontrolle stellte sich heraus, dass das Höhenruder Servo in der Zwischenzeit über den Jordan gegangen war. Keine Sache, der Modellbauhändler meines Vertrauens konnte Ersatz beschaffen.

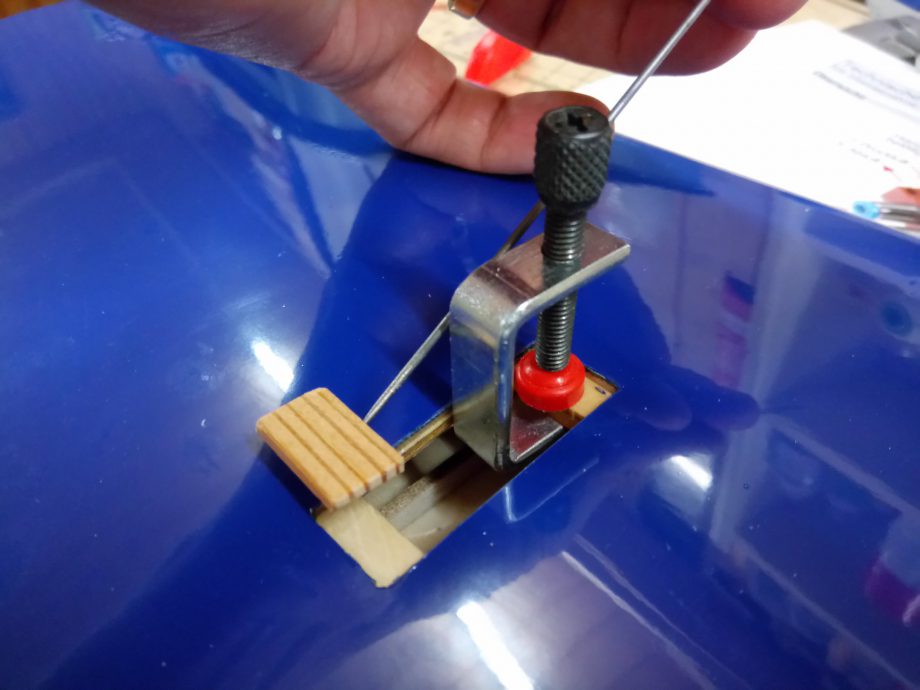

Schleppkupplung

Für den Flugbetrieb bei uns auf dem Flugplatz wollte ich eine Schleppkupplung einbauen. Die Nase war jedoch schon “ausgebleit” und ein Akkubrett eingeharzt. Beides wollte ich, nur der Kupplung wegen, nicht heraus reissen. Ich habe deshalb eine “Kupplung am Stiel” gebastelt. Diese konnte ich quasi “endoskopisch” vom Kabinenausschnitt aus unter dem Akkubrettchen und vorbei am Blei relativ weit nach vorne in der Nase platzieren. Als Basis dazu diente ein 2 mm Federstahldraht, der in einem passenden Messingröhrchen geführt wird. Die Unterlegscheibe ist primär Klebefäche und Verbindung zwischen den Röhrchen. Zudem verstärkt sie die GFK Haut an der Stelle des Loches etwas.

Zur Montage habe ich leicht seitlich ein 5 mm Loch in den Rumpf gebohrt und diesen inwändig mit einem langen Stäbchen mit Expoy bestrichen. Danach habe ich die, ebenfalls vorsichtig mit Harz bestrichene, Kupplung über das Loch geschoben und eine bereit gelegte Schleppschlinge eingehängt. Mit dieser Schlinge konnte ich die Kupplung von aussen her satt an die Innenwand ziehen und geduldig warten, bis der 5 Minuten Epoxy endlich angezogen hatte. Das dauert in solchen Situationen immer mindestens 15 Minuten ;) Ein Flächenservo auf drei Holzklötzchen lässt sich auch im Rumpf wunderbar Montieren und bedient die frisch geschaffene Schleppkupplung.

Stromversorgung

Der Flieger wurde ursprünglich mit einem 2s LiPo Empfängerakku an einem Spannungsregler betrieben. Da LiPo Akkus ja etwas heikel bezüglich Lagerung sind, habe ich auf einen 3 Ah LiIon Akku am selben Spannungsregler gewechselt. Trotz der neu eingebauten Schleppkupplung waren noch ca. 30g Blei nötig, um den ursprünglichen Schwerpunkt einzustellen.

Die Immatrikulation

Als letzten Akt habe ich die LS4 frisch Immatrikuliert. Eine Semi Scale Immatrikulation muss für mich einerseits realistisch sein (darum war klar, dass die 9000er Nummer weichen musste…) und andererseits muss sie optisch etwas her geben. Dabei habe ich mich für die Grössenordnung der Nummer am Schweizerischen Luftahrzeugregister orientiert. Höher als 1500 lautete die Devise. Schliesslich hat mich eine Segelfliegerkollegin auf die Zahl 1903 gebracht (…deren Nachwuchs ich Götti bin. Ja, was ist die Zahl wohl?). Beide Anforderungen waren mit 1903 erfüllt. Als Schriftart habe ich nach einiger Recherche die DIN 1451 ausgesucht und Herr Kollege Sturzenegger hat sie mir aus grauer Folie ausgeschnitten.

Anstelle des Fahrwerks habe ich den Rumpfboden mit einem breiten Streifen PE Klebeband beklebt. Damit sind Landungen auf unserer Textilpiste möglich, ohne dass der schöne weisse Rumpf durch die Reibung angesengt wird.

Die Waage blieb bei 5.5 kg stehen. Gleich schwer wie meine ASW 24 in der selben Grösse. Für einen 4 m Segler ohne Fahrwerk nicht ganz leicht. Der vergleichsweise üppige Cockpitausbau der LS4 wiegt das Fahrwerk der ASW ziemlich genau auf. An dieser Stelle muss meine ASW allerdings auch etwas einstecken. Zum Glück sieht man den Piloten unter dem dunklen Rauchglas nicht recht. Es würde einem nämlich unweigerlich das Philadelphia Experiment in den Sinn kommen….

Ja, so eine digitale Schwerpunktwaage ist ja schon ein herrlicher Luxus. Endlich nicht mehr unter den Flügel kriechen und keine Dellen mehr auf der Unterseite der Flügel!

Obwohl – oder gerade weil ich vor dem Haus dieses Jahr nun schon sechs Stunden mit dem Orca und dem Tornado gesegelt bin, kann ich nur sagen: Frühling Ahoi!

Tags: LS4, Segelfliegerei, Technik, Werkstatt

Die P-80 C Shooting Star in der Livrée der Suisse Air National Guard

Im Bravo wäre das jetzt das Happy End in Form einer Fotolovestory: Meine P-80 C Shooting Star hat nun ihr mehr oder weniger endgültiges Kleid bekommen. Topper hat die Decals und Spritzmasken für unsere Achtziger auf seinen Schneidplotter fabriziert. Danke herzlich an dieser Stelle! Natürlich wurde die Immatrikulation ein bisschen domestiziert und auf eine natürliche Basis gestellt.

Bis auf die Blitze sind sämtliche Verzierungen geklebt. Die Blitze habe ich, nach langen Diskussionen bei gutem Bier im Oliver Twist, mit Revel Farben (12, 302, 5) ge-airbrusht (Oder air-ge-brusht. Oder luftgeblasen. Du weisst, was ich meine). Zur Vereinfachung hat Topper die Grundform auf seinem Plotter geschnitten. Damit war es einigermassen einfach diese symmetrisch auf den Rumpf aufzukleben. Nach dem Trocknen der einzelnen Farben habe ich mit einem 3.2 mm breiten Abdeckband jeweils, leicht überlappend, den nächst inneren Bereich abgeklebt und gespritzt. Das hat ganz gut funktioniert. Beim Ablösen des Abdeckbandes hat sich zwar stellenweise die Farbe etwas abgelöst, das liess sich aber mit dem Pinsel und einer ruhigen Hand ganz gut korrigieren. Mit der Zeit werden die Blitze aber wohl leider sichtbar degenerieren.

Nun aber genug Geschreibsel, lassen wir die Bilder sprechen:

Und jetzt bitte Frühling. Danke. (Ah, nein, ich muss ja noch die Venom und die LS1 fertig machen 😒)

Tags: P-80C Shooting Star, Werkstatt

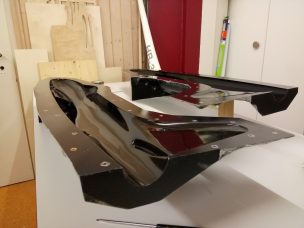

Der Ausbau der Lockheed P-80 Shooting Star

Lang ist’s her. Wir erinnern uns: Im letzten Bericht vor beinahe einem Jahr habe ich, nach dem “Funktionsmuster”, den ersten, tatsächlich fürs Fliegen gedachte Prototypen in die Form gelegt. Diesen Prototypen habe ich im Verlauf des Frühlings und des Herbsts ausgebaut und fleissig fotodokumentiert. Von diesem Ausbau will ich hier in diesem kleinen “Gewaltsbericht” als Baudokumentation erzählen (vielleicht holst Du Dir am Besten ein Bier dazu 😉).

Fangen wir an mit den…

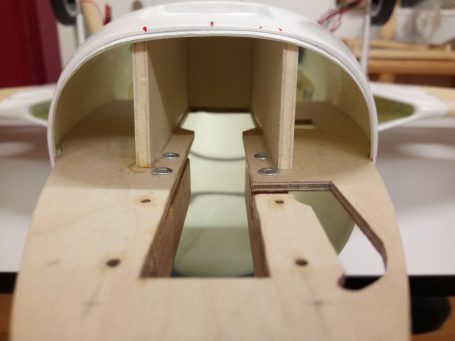

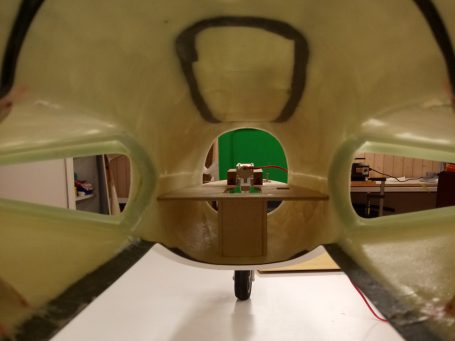

Rumpföffnungen und Ausbau der Rumpfstruktur

Vor dem Ausbau musste der GFK Rumpf natürlich zuerst mal an den passenden Stellen geöffnet werden. Diese Stellen hatte ich schon beim Funktionsmuster identifiziert und mir insbesondere für die Bugöffnung eine entsprechende Lehre gebaut. So kann ich, bzw. Sturzi a.k.a. Topper, mein Partner in Crime bei dem P-80 Projekt, bei jedem Rumpf die Nase mehr oder weniger gleich aufschneiden.

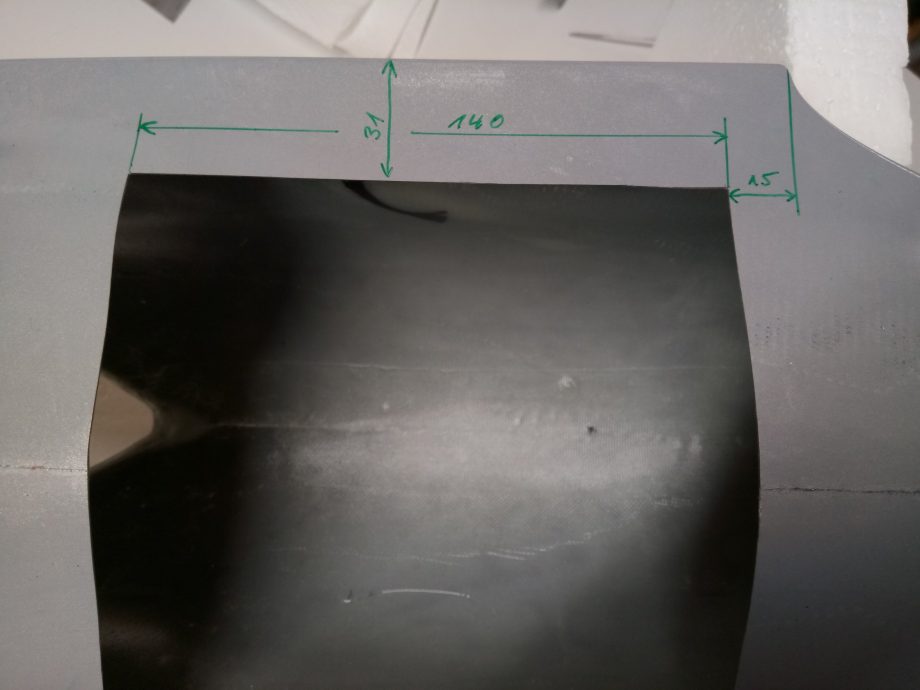

Für die Öffnung am Bauch half/hilft folgende fotografische Gedankenstütze zur Baudokumentation:

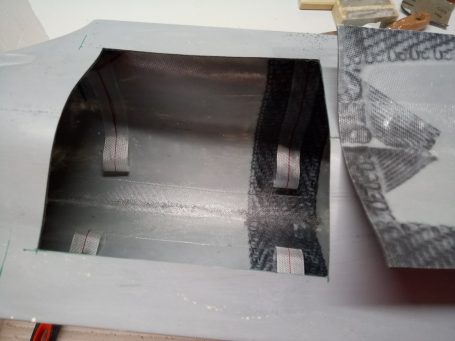

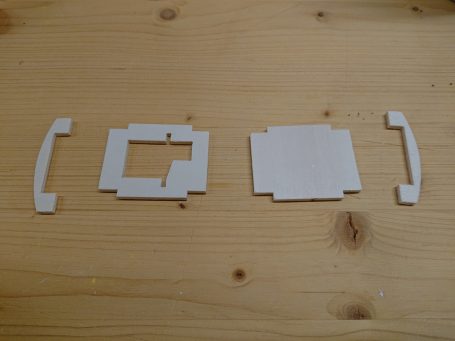

Die beiden Hauptspanten kommen je ca. einen Zentimeter vor und hinter der Bauchöffnung zu liegen. Weil der vordere Spant gleichzeitig als Aufnahme für die Flächensteckungsröhrchen dient, ist dort die Rumpfschale rund herum mit einem CFK-Band verstärkt. Zusammen mit einer 13 x 13 mm Kiefernleiste bilden die beiden Spanten zudem den Impellerträger. Um die Verklebung der Spanten mit dem Rumpf zu erleichtern, haben wir an den passenden Positionen je einen Streifen Abreissgewebe eingelegt.

Der Herr Topper hat mir die Spanten nach meinen Plänen aus Pappelsperrholz gefräst. Nur im Bereich der beim Laminieren mit eingedicktem Harz (“Mumpe”) ausgerundeten Flächenanformungen des Rumpfes musste ich die Spanten noch passend zuschleifen. Die Position der Messingröhrchen für die Steckung habe ich zuvor anhand der Flügel ermittelt und zwei passende Löcher in den Rumpf gefeilt. Es ist darauf zu achten, dass die Röhrchen bis ganz aussen gehen, also von der Rumpfschale mit abgestützt werden. Damit das Ganze am Schluss auch ganz sicher zusammen passt, habe ich vor dem Verkleben alles trocken zusammengesetzt, die Flügel angesteckt und die Spanten sowie auch die Steckungsröhrchen mit einigen Tropfen Sekundenkleber fixiert. Danach habe ich die Spanten mit einer kleinen Menge eingedicktem Harz mit dem Rumpf verklebt. Zur Einleitung der Kräfte von den Röhrchen in die Rumpfschale reicht der weiche Pappelspant nicht aus. Deshalb habe ich den Übergang zwischen den Röhrchen und dem Spant ebenfalls mit etwas eingedicktem Harz ausgerundet und den Spant mitsamt den Röhrchen im Bereich der Steckung beidseitig mit je zwei 105 g/m² Glasdreiecken pro Rumpfseite bis in die Schale verstärkt (also mit insgesamt acht Stück). Dabei ist natürlich peinlich genau darauf zu achten, dass kein Harz in die Steckungsröhrchen läuft. Auf dem zweiten Bild unten kann man die Glasdreiecke auf dem Spanten erkennen.

Damit der Bauchdeckel nach dem Einbau des Antriebs wieder verschlossen werden kann, habe ich in den Ecken des Deckels je ein 4 mm Sperrholzklötzchen eingeklebt. In diese Klötzchen greift jeweils eine Schraube, während zwei zusätzliche Klötzchen an der Rumpfnaht den Deckel lediglich abstützen (z.B. bei der Bauchlandung).

In die Nase kommt eine kleine Holzkonstruktion, welche der aufgeschnittenen Nase wieder etwas Festigkeit gibt und gleichzeitig als Akkubrett dient. Auch hier hilft ein zuvor eingelegtes Abreissgewebe beim Verkleben.

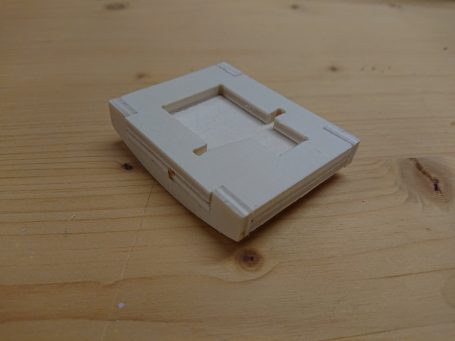

Für den Deckel der Nase musste ich etwas konstruieren, dass sich leicht öffnen und zuverlässig wieder verschliessen lässt. Schliesslich muss man vor und nach jedem Flug an den Akku ran, der in der Nase liegt. Aus 0.4 und 0.6 mm Sperrholz habe ich Zungen ausgeschnitten und diese wechselseitig an den Rumpf und den Deckel geklebt. Arretiert wird der Deckel durch einen Magnetverschluss aus einem kleinen 8 x 8 x 1 mm Supermagneten und einer Unterlegscheibe als Gegenstück.

Das Höhenleitwerk

Als nächstes kam der Bau der Höhensteuerung. Die Höhenleitwerke wurden von Sturzi in Form von zwei rohbaufertigen Flossen mit eingebauten Hauptsteckungsröhrchen geliefert. Wie auch die Flügel, hat er sie in seiner bewährten Mylarfolie/Sack Methode hergestellt. Auf der Oberseite der Flossen hat er unter dem Glas bereits je einen Streifen Abreissgewebe als Scharnier eingesetzt, was den Bau wesentlich erleichterte. Ich musste die Klappen also nur noch ausschneiden, verkasten und das zweite Loch für die Verdrehsicherung bohren.

Steckung

So lange die Flossen noch keine beweglichen Ruder haben, lassen sie sich einfach und sauber ausrichten um die Steckung zu bauen. Dazu verwenden wir einen 4 mm Kohlestab, der in den Höhenleitwerksflächen in Aluhülsen und (bei meiner P-80) im Rumpf in einer Messinghülse steckt. Die Verdrehsicherung besteht aus einem 3 mm Kohlestab, der ohne Hülse direkt im Rumpf steckt. In der Flosse greift er in ein, mit Sekundenkleber gehärtetes, Loch in der Balsawurzelrippe. Die beiden 3 mm Löcher für die Verdrehsicherung in den schmalen Flossen sowie am Rumpf passgenau und symmetrisch zu bohren, war nicht ganz einfach. Diese sollten wir beim nächsten mal in den gefrästen Wurzelrippen bereits vorsehen und für den Rumpf eine Bohrlehre fräsen (dasselbe gilt auch für die Tragfläche).

Die Höhenruder

Nachdem die Höhenleitwerke symmetrisch und mit der richtigen EWD mit dem Rumpf verheiratet waren, konnten die Klappen hergestellt werden. Mit der Japansäge und einem Lineal liessen sich die benötigten Schnitte sauber ausführen. Auf der Oberseite reichte es mit der Säge das Glas an zu ritzen, bis man auf das etwas weichere Abreissgewebe stiess. Auf der Unterseite habe ich die Glasschicht mit zwei Schnitten in ca. 3 – 4 mm Abstand durchtrennt und den Schaumkern keilförmig bis auf das Abreissgewebe an der Oberseite zersägt. Den entstandenen Schlitz habe ich mit einem Schleifklotz verputzt und den Styroporkern, auch auf der Scharnierseite, so weit zurück geschliffen, dass genügend Platz zum Verkasten, sowie auch genügend Luft für den später geplanten Ausschlag der Klappe vorhanden war. Mit schmalen Streifen diagonal geschnittenem 105 g/m² Glasgewebe habe ich den Schaumkern der Flosse und der Klappe verkastet. Ganz aussen, dort wo der Kern kaum mehr zwei Millimeter dick ist, habe ich auf das Glas verzichtet und den Kern einfach mit etwas Harz bestrichen und ihn so gegen Lösungsmitteldämpfe (z.B. beim Lackieren) geschützt.

Höhenruderanlenkung

Nach dem Aushärten liessen sich die Höhenleitwerke leicht besäumen und die Anlenkung vorbereiten. Die zwei GFK Ruderhörner sind so gemacht, dass der Anlenkungspunkt genau auf der Höhe der Schanierlinie zu liegen kommt und Ausschläge nach unten und oben symmetrisch werden. Mit dem Cutter habe ich passende Schlitze in die Klappen geschnitten, den Schaum bis auf die obere Glasschicht heraus gekratzt und die Ruderhörnchen mit 24 Stunden Epoxy verklebt. Zur Minimierung des Ruderspiels habe ich die Länge der Hebel so gestaltet, dass ich sowohl beim Servo, als auch beim Ruder relativ grosse Hebelarme habe.

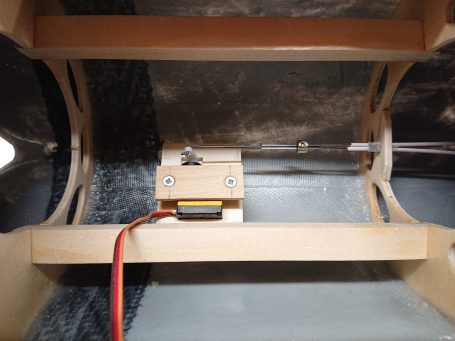

Als nächstes ging es darum die Anlenkung zu bauen. Für das Höhenleitwerk ist ein zentrales, an der Rumpfschale befestigtes Servo vorgesehen. Auch dafür hatte mir Sturzi passende Teile nach meinen Plänen gefräst. Daran könnte ich mich echt gewöhnen. Das Servo hüpfte vor lauter Freude beinahe von selbst in sein B(r)ettchen hinein.

Die Rundung dieses “Servobockes” entspricht genau dem Radius des Rumpfs im Bereich des Antriebes. Damit das Servo möglichst leicht zugänglich ist, wird es auf der Höhe der Bauchklappe montiert, hinter der später folgenden Impellereinheit. Da der Rumpf dort einen kreisrunden Querschnitt hat, kann man das Servobrett nach belieben versetzt verkleben, zum Beispiel auch so, dass der Servohebel genau mittig, auf dem Rumpfrücken zu liegen kommt. Auf diese Weise wird auch das Gestänge für die Anlenkung symmetrisch. Mit einem weiteren Sperrholzbrettchen und zwei Holzschrauben wurde das Servo an seinem Platz fixiert.

Die Anlenkung selbst habe ich mit zwei 0.8 mm Stahldrähten in in PVC Bowdenzughüllen gelöst. Hinten, bei den Leitwerken sind die Drähte einfach um 90° abgewinkelt und greifen von aussen her in die Ruderhörnchen. Das Höhenleitwerk ist damit auch gleich fixiert und kann bei Bedarf trotzdem abgenommen werden. Die Klappen können über einen Stellring, der die beiden Bowdenzüge mit dem Gestänge des Servos verbindet, justiert werden. Etwas schwieriger war es, den richtigen Austrittspunkt der Züge aus dem Rumpf zu finden. Die Bowdenzughüllen sind mit etwas eingedicktem Fünfminutenepoxy mit dem hinteren Rumpfspant und an der Austrittsstelle unter dem Leitwerk mit dem Rumpf verklebt.

Neben dem Höhentleitwerksservo hätte es noch genug Platz für ein Seitenleitwerksservo. Ich habe jedoch aus Gewichtsgründen darauf verzichtet und es bisher nicht vermisst.

Basislackierung des Rumpfes

Da der restliche Ausbau keine weiteren Arbeiten an der Rumpfhülle mehr erforderte, folgte vor dem Einbau der Kanäle und des Antriebs das grundlegende Farbkleid. Ich habe ja bekannterweise eine schwäche für orange Flieger. Darum war auch ziemlich schnell klar, das ich meine (erste) Shooting Star in einem nicht ganz unbekannten orangen Look kolorieren würde:

Bild: Skymasterjet

Als erstes spritzte ich den silbernen Rumpfboden. Dazu habe ich die Fläche grosszügig abgeklebt, so dass ich die Lackkanten, ohne besonders aufpassen zu müssen, glatt schleifen konnte (Bild 2 und 3 unten).

Als nächstes folgte die orange Farbe. Da war das exakte Abkleben schon etwas aufwändiger.

Und mit dem Aufbringen der grösseren schwarzen Bereiche war die Grundbemalung fertig. Der Rest kann später, auch nach dem ganzen Einbau und den ersten Flügen, folgen (man weiss ja nie…).

Flügel

Auch die Flügel wurden vom Projektpartner und Flächenspezialisten Topper in verdankenswerter und perfekter Weise rohbaufertig geliefert. Während die Steckungsröhrchen, die Servokabel und die Servoschächte schon drin waren, mussten die Ruder noch herausgetrennt und verkastet werden. Leider hatte er bei den Tragflächen noch keine Elasticflaps unter der Kohle mit eingebaut, daher durfte ich mich wieder mal im Herstellen von Silikonscharnieren üben. Abgesehen davon habe ich es genau gleich wie beim Höhenleitwerk gemacht: Die Ruder mit der Japansäge heraus trennen, verschleifen und mit diagonal geschnittenem 105 g/m² Glas verkasten. Zusätzlich habe ich die dünne Kohleschale und die Schaumwände der Servoschächte mit anderthalb Lagen des besagten 105er Glasgewebes verstärkt (die Kohleschale bekam zwei Lagen, die Schaumwände eine Lage).

Nach dem Aushärten konnten die Ränder besäumt und verschliffen werden, bevor ich mit Tesa einen ca. 1 – 1.5 mm breiten Ruderspalt fixierte und mit einer Einwegspritze und einer 1 mm Kanüle das Silikonscharnier spritzte.

Als nächste galt es auch hier, analog zu den Höhenleitwerken, die Ruderhörner zu fabrizieren und einzubauen. Die Distanz zwischen den Ruder- und Servohörnchen ist so gering, dass nicht genug Platz für Gabelköpfe vorhanden ist. Servoseitig habe ich daher einen 1 mm Federstahldraht U-förmig umgebogen. Erstens geht das besser als diese Z-Bends und zweitens bleibt man damit weniger hängen, gerade wenn man ohne Fahrwerk auf dem Bauch landet. Damit die Anlenkung trotzdem mechanisch justiert werden kann, habe ich am Ruderhorn direkt einen Stellring verbaut.

Ruderhörner und Differenzierung

Das Ruderhorn ist beim Flügel so konstruiert, dass der Anlenkpunkt in Flugrichtung vor der Scharnierlinie liegt. Dies mag auf den ersten Blick unlogisch und genau verkehrt herum erscheinen. Früher, vor der Niederkunft der voll programmierbaren Fernsteuerungen, hat man die mechanische Querruderdifferenzierung nämlich genau anders rum gelöst. Zum Glück sind wir heute nicht mehr darauf angewiesen. Jetzt können wir verschobene Anlenkpunkt für andere Effekte benutzen, zum Beispiel um die Kraft (das Drehmoment) des Servos optimal an die Rudermomente anzupassen.

Durch die Verschiebung des Drehpunktes nach vorne ergibt sich eine mechanische Differenzierung des Weges und damit auch der Ruder- beziehungsweise Servokraft. Da ich, neben der üblichen Querruderdifferenzierung, die beiden Klappen zum Bremsen im Landeanflug auch stark nach oben fahren möchte, brauche ich viel mehr Ruderausschlag nach oben als nach unten. Gerade im Bereich des Vollausschlages sind aber die Rudermomente besonders hoch. Die zwei Stellschrauben (bei gegebenen Servos) um bei diesen grossen Ruderausschlägen noch genügend Moment (Servokraft) aufbringen zu können, sind der Servoweg (Drehwinkel des Servos) und das Hebelverhältnis. Die so eingebaute mechanische Wegdifferenzierung erlaubt es mir, den “Servo-Nullpunkt” auf der Fernsteuerung so weit zu verschieben, dass für die Aufwärtsbewegung der Klappe mehr Drehwinkel des Servos zur Verfügung steht als für die Abwärtsbewegung. Zudem entsteht im Bereich des Maximalausschlags ein günstigeres Hebelverhältnis zwischen Servo- und Ruderhorn. Aber diese Überlegungen wären Stoff für einen eigenen Artikel, darum kehren wir zurück zum Bau der P-80.

Finish der Flügel

Nach dem Einkleben der Ruderhörner waren die Flügel bereits lackierfertig. Vor dem Spritzen habe ich die Servoöffnungen, Kabel und die Ruderhörner abgeklebt. Damit der Lack beim Bewegen der Ruder nicht unschön bricht, habe ich das Silikonscharnier auf der Oberseite mit einem 1 mm breiten Streifen Abdeckband abgeklebt. Wenn man zuerst die Silikonscharniere baut und erst danach spritzt, spart man sich das mühselige entfernen von Klebstoffresten auf der empfindlichen frischen Lackschicht (welche, wenn man Pech hat, auch noch vom Lösungsmittel im Tesastreifen angelöst wird). Sobald der Lack nach dem Spritzen etwas “angeliert” ist, kann man den Streifen mit einer Pinzette entfernen. So kann zudem eine aufstehende Lackkante vermieden werden.

Die Querruderservos (es sind übrigens im gesamten Modell Savöx SH 255 verbaut) habe ich ihrer Flügelchen beraubt, in bekannter Manier in einem Schrumpfschlauch eingeschrumpft, diesen etwas angerauht und mit 5 Minuten Epoxy eingeklebt. Am Schluss reicht ein Stückchen Bespannfolie als Abdeckung.

Antrieb

Als auch die Flügel fertig waren, fehlte eigentlich (fast) nur noch der Antrieb. Wie vor langer Zeit berichtet, habe ich dazu einen WeMoTec Mini Fan Evo mit einem HET 2W20 an einem 4s LiPo Akku vorgesehen. Die Impelleraufnahme im Rumpf war ja schon vorbereitet, was jedoch noch fehlte ist die Luftführung: Lufteinläufe und Schubrohr. Gehen wir zuerst auf Letzteres ein.

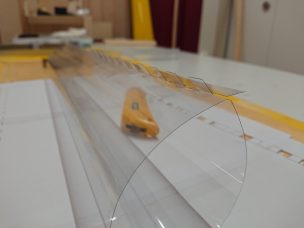

Das Schubrohr

Am CAD habe ich einen passenden Konus für den Impeller mit 72 mm Aussendurchmesser und der gewünschten 56 mm Düse konstruiert und ausgedruckt. Als Folie verwendete ich 0.2 mm dicke PVC Folie von Hebu. Beides habe ich übereinander auf ein Baubrett gelegt und mit Gewichten beschwert. Mit dem Teppichmesser und einem Lineal liess sich die Folie sehr gut ausschneiden.

Wie auf dem Bild sichtbar, habe ich einen Reissverschluss aus Laschen und Schlitzen, immer einen Zentimeter tief und breit, ausgeschnitten. Die dünne Folie lässt sich so wunderbar zu einer Röhre zusammenstecken und mit breitem “Scotch” absolut flach und rund abkleben. Mit dem dünnen Material ist die Naht praktisch unfühlbar und die Strömung wird auf der Innenseite durch nichts gestört. Zum flachen Verkleben der Naht hat es sich bewährt, dies in 15 bis 20 cm langen Stücken auf einer runden Stange als Klebedorn durchzuführen.

Wie beim Original soll bei unserer P-80 das Schubrohr mit einem erkennbaren Absatz zur Rumpfhülle aus dem Heck heraus schauen. Darum hat der GFK Rumpf bei der Düse ca. 60 mm Durchmesser. Um das 56 mm Schubrohr zu zentrieren, habe ich einen etwa 8 mm breiten Balsastreifen geschnitten, geschliffen und unter ständigem Ausprobieren, leicht ins Innere versetzt, ins Heck eingeklebt. Dieser Ring zentriert das Schubrohr schön im Auspuff der Sternschnuppe. Das Schubrohr muss von vorne durch die Nasenöffnung eingeführt werden. Dabei ist es hilfreich, dass ausser dem Akkubrett im Rumpfinneren noch nichts weiter ausgebaut ist. Wie bei all meinen Jets habe ich am Schluss die hinteren 10 bis 15 Zentimeter des Schubrohrs, und im Fall der P-80 auch die Stirnseite des Balsastreifens, mattschwarz lackiert (eingepinselt).

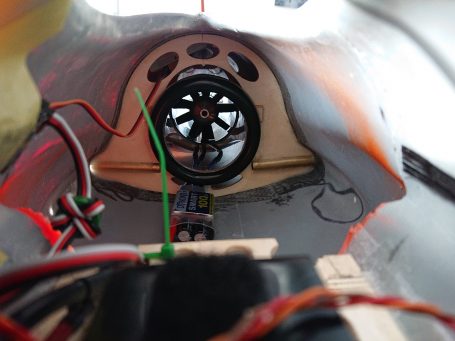

Der Impeller und seine Luftzufuhr

Die Kabel des Motors habe ich, zur Stabilisierung zusammen mit einem in Form geschnittenen Stücks 0.5 mm Mylarfolie, “aerodynamisch” eingeschrumpft und die Enden mit drei 4 mm Goldsteckern ausgerüstet. Die Steckverbindung ergibt zwar etwas mehr Gewicht und zusätzlichen Übergangswiderstand, sie ist aber sehr praktisch, weil ich damit den Regler erst später montieren und einfach einstecken kann. Die verschrumpften Motorkabel habe ich durch einen passend ausgeschnittenen Schlitz im Schubrohr nach aussen geführt, wo sie auf die Verbindung mit dem Regler warten. Das saugend auf den Impellermantel passende Schubrohr wird am Schluss einfach mit einem Streifen Tesa auf dem Impellergehäuse fixiert.

Ich habe zwar komplette, geschwungene GFK Einläufe erstellt (mehr dazu in einem noch zu schreibenden Bericht), aber da ich nicht wusste, ob der geplante Schubvektor tatsächlich momentfrei passend ist, entschied ich mich, den Prototypen zumindest vorerst mit einer offenen Luftführung zu bauen. Die Spanten sind so konstruiert, dass ich den Antrieb um 10 mm nach unten oder oben hätte verschieben können, wenn es notwendig geworden wäre. Mit fest eingeharzten Einläufen wäre das nicht mehr möglich gewesen. Wie sich nach den ersten Flügen zeigte stimmt’s aber zum Glück genau so wie es ist.

Um für eine einwandfreie, offene Luftführung zu sorgen, musste ich aber den Ansaugkanal trotzdem bis mindestens zum vorderen Rumpfspant verlängern. In der selben Art wie das Schubrohr habe ich darum ein weiteres, kurzes Rohrstück gebaut. Um die zum Impeller mitgelieferte Einlauflippe verwenden zu können, wurde abermals ein schmaler Balsaring als Adapter nötig. Dank diesem Ring schliesst meine Klarsichtröhre schön bündig und ohne Stufe an die dicke Einlauflippe an, die eigentlich für die Montage am Plastikgehäuse des Impellers gedacht wäre. Die extrem direkte und hindernisfreie Luftführung von den Lufteinlässen bis zum Hauptspant lässt einem wirklich rätseln, ob eine kanalisierte Luftführung auf dieser Strecke wirklich besser als die Offene ist.

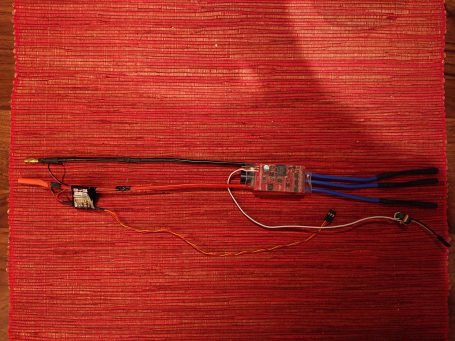

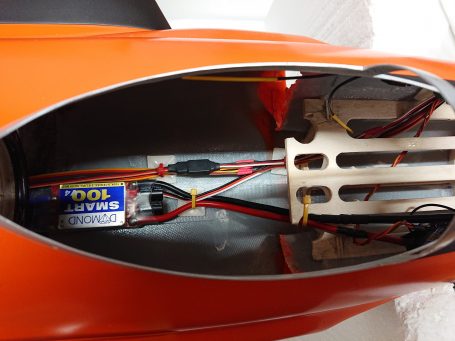

Regler, Empfänger und Akku

Die Kabel des Reglers konnten nun dem Boden entlang durch die Erleichterungslöcher des Hauptspantes geführt werden. Sowohl die Kabel wie auch den Regler habe ich mit selbstklebenden Kabelbinderfüssen auf dem Rumpfboden und am Akkubrett fixiert. So wird sichergestellt, dass der Impeller die Innereien der Shooting Star nicht verdaut, und der Regler wird – als durchaus erwünschte Nebenerscheinung – perfekt gekühlt. Besonders hilfreich ist bei diesem Arbeitsschritt, dass die Kabinenhaube noch nicht eingesetzt ist.

Auch der Empfänger (im Bild unten an der linken Rumpfwand) kann jetzt platziert und sicher fixiert werden:

Der 374 g schwere Akku (die Kapazitätsangabe auf dem Akku im Bild unten stimmt nicht!) kommt wie geplant schön in der Mitte des Akkubrettes zu liegen. Ein Streifen Klett auf dem Akkubrett zusammen seinem Gegenstück am Akku hindert diesen am Verrutschen und mit dem “Skiband” wird er am Losreissen gehindert.

Kabinenhaube

Der Abschluss des Aufbaus der P-80 Shooting Star macht das Einkleben der Kabinenhaube. Ich habe diese auf der selben Form tiefgezogen, wie auch die Anformung des Haubenrahmens des Rumpf gemacht wurde. Und darin liegt auch gleich der Pferdefuss. Wie befürchtet passt die Haube nicht wirklich auf die (um die Materialstärke kleinere) Innenseite des GFK Rahmens. In Zukunft werde ich für so etwas mit zwei unterschiedlich grossen Formen arbeiten. Damit es überhaupt Aussicht auf Erfolg hatte, musste ich die Haube mehr oder weniger kunstvoll einschneiden. Zum Glück hat es geklappt. Die Verklebung mit eingedicktem Harz und Supermagneten ist perfekt gelungen. Wichtig ist es, überquellendes Harz immer wieder mit Wattestäbchen und Ethanol wegzuputzen. Das ist viel Arbeit, die sich aber gerade bei der so prominent sichtbaren Kabinenhaube lohnt. Der letzte “Putzgang” für glasklare Scheibenflächen empfiehlt sich ca. 12 Stunden nach dem Anrühren des Harzes. Bei mir war das am Morgen danach.

Epilog

Fertig! Um Pepe Nietnagel zu zitieren: “Mann fasst es nicht!” Am 16. August 2015 hat das ganze mit diesen Häufchen Holz angefangen:

Nach gut vier Jahren Vorbereitungs- und Bauzeit ist der P-80 Prototyp am 16.11.2019 zum ersten mal geflogen. Und, um es gleich vorne weg zu nehmen: Sie fliegt super und hat mit vier LiPo Zellen à ca. 3.6 Ampèrestunden mehr als genug Leistung bei gut 6 Minuten Flugzeit. Jetzt kommt dann noch der Rest des Finishs, Beschriftungen und Verzierungen, damit sie nicht mehr ganz so leer aussieht.

Nach so viel Schreiben bin auch ich fertig. Fix und fertig. Darum gibts zum Abschluss jetzt einfach noch das Video des Jungfernfluges. Wobei, so möchte ich dazu doch noch anmerken, diese “Modeerscheinung” Erstflüge zu filmen verstehe ich zwar (vielleicht ist es ja der letzte Flug…), aber das dabei entstehende Videomaterial ist selten wirklich spannend. Schliesslich werden dabei ja zu erst mal vorsichtig ein paar Runden gedreht, eine erste grobe Trimmung für die verschiedenen Konfigurationen vorgenommen und der Langsamflug erflogen. Die spannenden Flüge kommen viel später. Also, in diesem Sinne: Viel Spass bei diesem langweiligen Video 😉

Und wer tatsächlich bis hier unten durchgehalten hat und immer noch nicht genug hat, der kann hier die ganze Entstehungsgeschichte der P-80 in chronologischer Reihenfolge nachlesen. Dazu reicht aber ein zweites Bier nicht aus 😉

Over and out, Mailman

Technische Daten der Lockheed P-80 Shooting Star im Massstab 1:10

| Spannweite | 119 cm |

|---|---|

| Länge | 105 cm |

| Startgewicht | 1.85 kg |

| Schwerpunkt | 77 mm hinter Nasenleiste (Wurzelrippe) |

| Impeller | WeMoTec Mini Fan Evo (70 mm), HET 2W20 |

| Akku | 4S LiPo mit ca. 3.6 Ah (375 g) |

| Stromaufnahme | 68 – 70 A |

| Startleistung | ca. 1.1 kW (Akku voll) |

| Flugleistung | ca. 1 kW |

Ruderausschläge

| Up [mm] | Down [mm] | Expo [%] | ||||

|---|---|---|---|---|---|---|

| Querruder | 11 | 6 | 30 | |||

| Höhenruder | 10 | 10 | 30 | |||

| Up [mm] | Höhenrudertrimm [mm] | |||||

| Brakes (QR Up) | 20 | 2.3 down | ||||

Tags: P-80C Shooting Star, Werkstatt

Facelift für die ASW 24

Meine alt ehrwürdige Roebers ASW 24 bekam ja in der Vergangenheit schon mal eine kleine Schönheitsoperation. Damals,vor ein paar Jahren, wurde sie von “HB-GORP”, wie sie mein Vorgängern nannte, in “HB-3042” um-immatrikuliert (Es gibt Leute, die tragen ihr den GORP noch heute nach…).

Seither fliegt sie so. Und sie fliegt gut. Aber die Sichtbarkeit war, trotz ihrer vier Metern Spannweite, immer wieder ein Problem. Die Nase war, wie ein Katzenauge vertikal geteilt, nur sehr minimalistisch rot bemalt. Die Flügelspitzen waren ebenfalls nur sehr zurückhaltend, mit etwa drei Zentimeter breiten roten streifen markiert. Darum habe ich diesen Sommer beschlossen, den Segler farblich etwas zu überholen, ein bisschen aufzupeppen und für mehr Erkennbarkeit im hell erleuchteten Himmel zu sorgen.