Happy Birthday, P-80

Heute vor 77 Jahren (holy Moly!) hat die XP-80 “Lulu Belle” zum Ersten mal für einem kurzen, spektakulären Jungfernflug vom Muroc Army Airfield (später Edwards Air Force Base) abgehoben.

Der Lockheed XP-80 Prototyp, 44-83020. Gut sichtbar sind die Unterschiede zur späteren Serienversion zum Beispiel beim eckig geformten Seitenleitwerk. Muroc Army Air Field, 8. Januar 1944. (Lockheed Martin Aeronautics Company, via This Day in Aviation)

Der Bericht dazu bei This Day in Aviation ist sehr lesenswert. Happy Birthday, meine liebe Shooting Star!

Tags: Die Richtigen, P-80C Shooting Star

Frühlingsdüsen

Bevor der Frühling viral ging, haben wir noch einen wunderbaren Düsentag auf dem Flugfeld verbracht.

Bei perfektem Wetter haben Frau und ich die Gelegenheit, die Flieger und den Spiegelschletzer beim Schopf gepackt und ins Riet mit genommen. Die Frau hat damit die Shooting Star in ihrem vorläufig finalen Finish fest gehalten. Aber lassen wir die einfach Bilder sprechen und schwelgen wir in Vorfreude über das was hoffentlich bald wieder möglich sein wird.

Mit meinem dynamischen, grossräumigen (und wohl vergleichsweise sparsamen) Flugstil fliegt sie locker sechs Minuten bevor ich sie mit Reserve zur Landung einschwebe (nach touch down 2.9 von 3.6 Ah gebraucht). Sie fliegt wirklich top, ich bin begeistert. Aber Vorsicht, der Blick könnte getrübt sein, wenn der Vater über sein Kind berichtet ;)

Nachtrag: Die Tief liegenden Wurzeln allen Übels

Irgendwo hat ja bekanntlich alles einen Anfang (nur die Wurst hat zwei Enden). Das Fundament meiner P-80 wurde wohl nicht unwesentlich im zarten Kindes- und Jugendlichenalter durch einen Donald Duck Cartoon gelegt. Es war einer der Trickfilme auf unserer VHS Kassette mit lose aus dem Fernsehen zusammen gesammelten Disney Filmen. Wir haben die Filme auf dieser Kassette hunderte Male angesehen. Und so wurde mir diese Form als eine Mischung aus Lockheed Shooting Star (allgemein Form) und Douglas Skystreak (der zentrale Lufteinlass, vorne an der Nase) regelrecht eingeimpft.

Ja. Und sogar die Farbe stimmt. Ich plädiere daher auf Freispruch wegen Schuldunfähigkeit 😉

Tags: Fliegen, P-80C Shooting Star

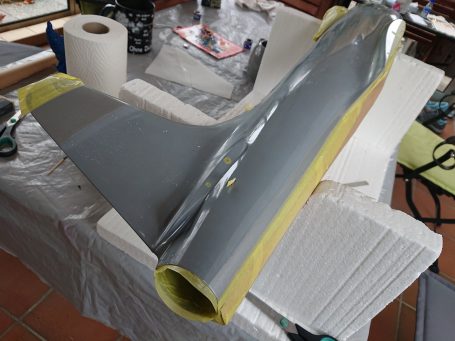

Die P-80 C Shooting Star in der Livrée der Suisse Air National Guard

Im Bravo wäre das jetzt das Happy End in Form einer Fotolovestory: Meine P-80 C Shooting Star hat nun ihr mehr oder weniger endgültiges Kleid bekommen. Topper hat die Decals und Spritzmasken für unsere Achtziger auf seinen Schneidplotter fabriziert. Danke herzlich an dieser Stelle! Natürlich wurde die Immatrikulation ein bisschen domestiziert und auf eine natürliche Basis gestellt.

Bis auf die Blitze sind sämtliche Verzierungen geklebt. Die Blitze habe ich, nach langen Diskussionen bei gutem Bier im Oliver Twist, mit Revel Farben (12, 302, 5) ge-airbrusht (Oder air-ge-brusht. Oder luftgeblasen. Du weisst, was ich meine). Zur Vereinfachung hat Topper die Grundform auf seinem Plotter geschnitten. Damit war es einigermassen einfach diese symmetrisch auf den Rumpf aufzukleben. Nach dem Trocknen der einzelnen Farben habe ich mit einem 3.2 mm breiten Abdeckband jeweils, leicht überlappend, den nächst inneren Bereich abgeklebt und gespritzt. Das hat ganz gut funktioniert. Beim Ablösen des Abdeckbandes hat sich zwar stellenweise die Farbe etwas abgelöst, das liess sich aber mit dem Pinsel und einer ruhigen Hand ganz gut korrigieren. Mit der Zeit werden die Blitze aber wohl leider sichtbar degenerieren.

Nun aber genug Geschreibsel, lassen wir die Bilder sprechen:

Und jetzt bitte Frühling. Danke. (Ah, nein, ich muss ja noch die Venom und die LS1 fertig machen 😒)

Tags: P-80C Shooting Star, Werkstatt

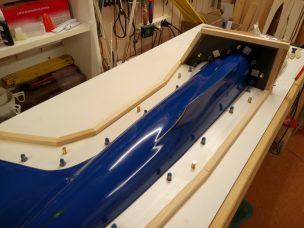

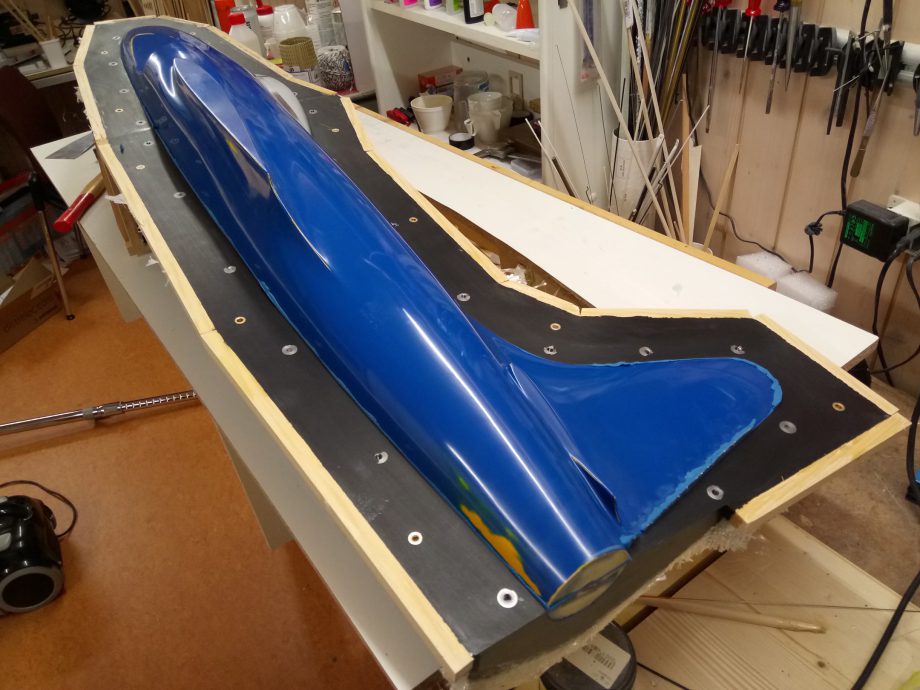

Der Ausbau der Lockheed P-80 Shooting Star

Lang ist’s her. Wir erinnern uns: Im letzten Bericht vor beinahe einem Jahr habe ich, nach dem “Funktionsmuster”, den ersten, tatsächlich fürs Fliegen gedachte Prototypen in die Form gelegt. Diesen Prototypen habe ich im Verlauf des Frühlings und des Herbsts ausgebaut und fleissig fotodokumentiert. Von diesem Ausbau will ich hier in diesem kleinen “Gewaltsbericht” als Baudokumentation erzählen (vielleicht holst Du Dir am Besten ein Bier dazu 😉).

Fangen wir an mit den…

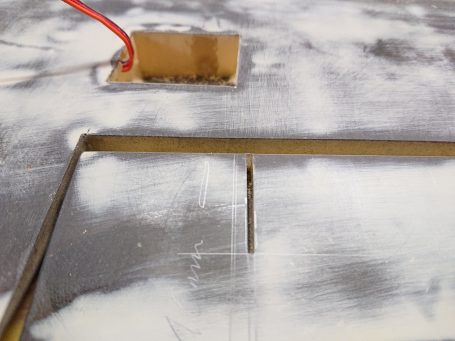

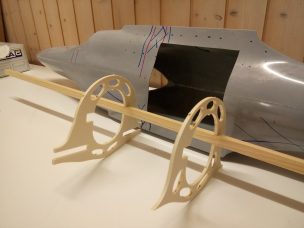

Rumpföffnungen und Ausbau der Rumpfstruktur

Vor dem Ausbau musste der GFK Rumpf natürlich zuerst mal an den passenden Stellen geöffnet werden. Diese Stellen hatte ich schon beim Funktionsmuster identifiziert und mir insbesondere für die Bugöffnung eine entsprechende Lehre gebaut. So kann ich, bzw. Sturzi a.k.a. Topper, mein Partner in Crime bei dem P-80 Projekt, bei jedem Rumpf die Nase mehr oder weniger gleich aufschneiden.

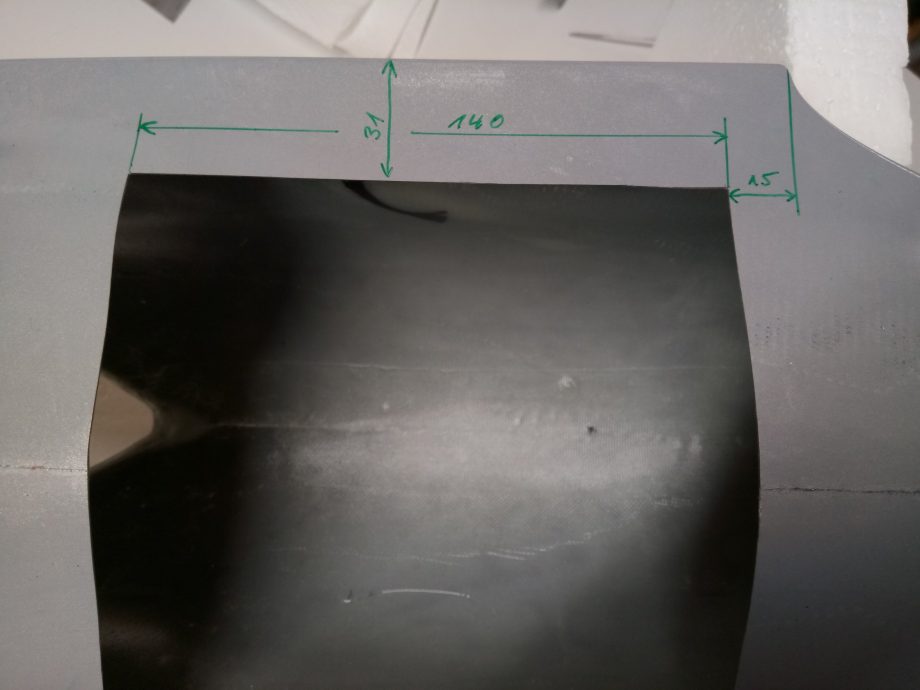

Für die Öffnung am Bauch half/hilft folgende fotografische Gedankenstütze zur Baudokumentation:

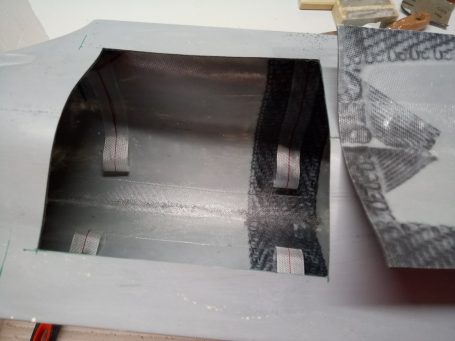

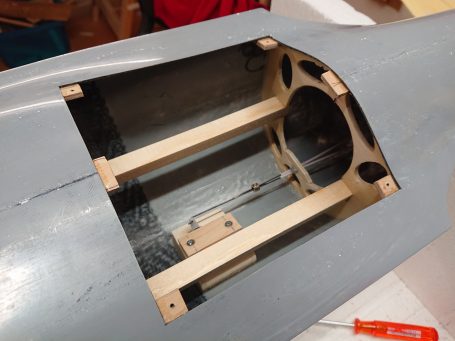

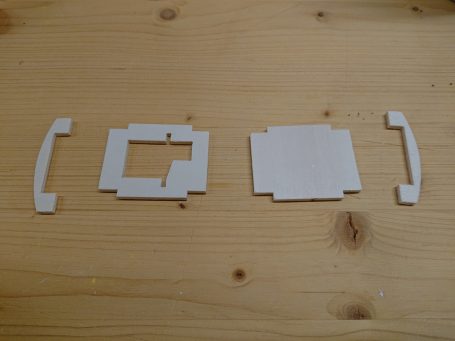

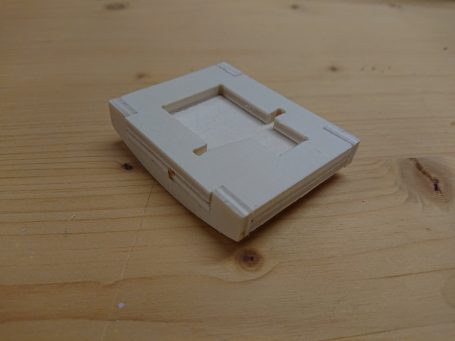

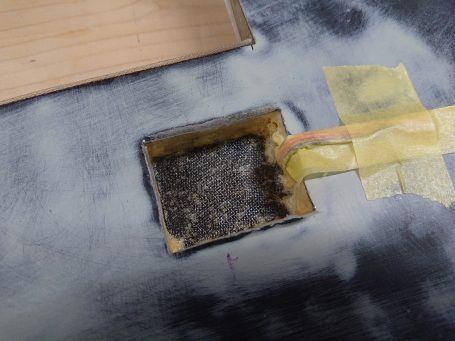

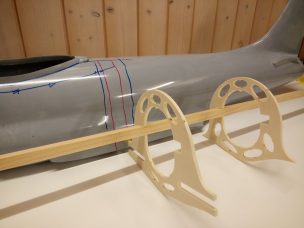

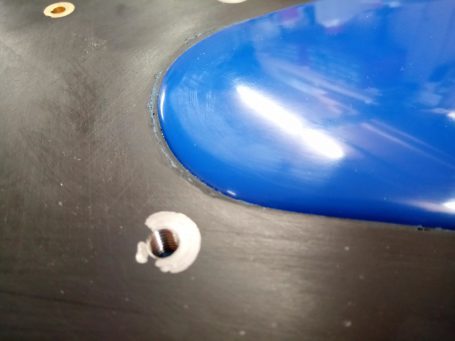

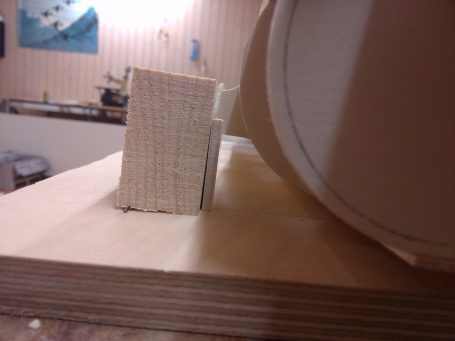

Die beiden Hauptspanten kommen je ca. einen Zentimeter vor und hinter der Bauchöffnung zu liegen. Weil der vordere Spant gleichzeitig als Aufnahme für die Flächensteckungsröhrchen dient, ist dort die Rumpfschale rund herum mit einem CFK-Band verstärkt. Zusammen mit einer 13 x 13 mm Kiefernleiste bilden die beiden Spanten zudem den Impellerträger. Um die Verklebung der Spanten mit dem Rumpf zu erleichtern, haben wir an den passenden Positionen je einen Streifen Abreissgewebe eingelegt.

Der Herr Topper hat mir die Spanten nach meinen Plänen aus Pappelsperrholz gefräst. Nur im Bereich der beim Laminieren mit eingedicktem Harz (“Mumpe”) ausgerundeten Flächenanformungen des Rumpfes musste ich die Spanten noch passend zuschleifen. Die Position der Messingröhrchen für die Steckung habe ich zuvor anhand der Flügel ermittelt und zwei passende Löcher in den Rumpf gefeilt. Es ist darauf zu achten, dass die Röhrchen bis ganz aussen gehen, also von der Rumpfschale mit abgestützt werden. Damit das Ganze am Schluss auch ganz sicher zusammen passt, habe ich vor dem Verkleben alles trocken zusammengesetzt, die Flügel angesteckt und die Spanten sowie auch die Steckungsröhrchen mit einigen Tropfen Sekundenkleber fixiert. Danach habe ich die Spanten mit einer kleinen Menge eingedicktem Harz mit dem Rumpf verklebt. Zur Einleitung der Kräfte von den Röhrchen in die Rumpfschale reicht der weiche Pappelspant nicht aus. Deshalb habe ich den Übergang zwischen den Röhrchen und dem Spant ebenfalls mit etwas eingedicktem Harz ausgerundet und den Spant mitsamt den Röhrchen im Bereich der Steckung beidseitig mit je zwei 105 g/m² Glasdreiecken pro Rumpfseite bis in die Schale verstärkt (also mit insgesamt acht Stück). Dabei ist natürlich peinlich genau darauf zu achten, dass kein Harz in die Steckungsröhrchen läuft. Auf dem zweiten Bild unten kann man die Glasdreiecke auf dem Spanten erkennen.

Damit der Bauchdeckel nach dem Einbau des Antriebs wieder verschlossen werden kann, habe ich in den Ecken des Deckels je ein 4 mm Sperrholzklötzchen eingeklebt. In diese Klötzchen greift jeweils eine Schraube, während zwei zusätzliche Klötzchen an der Rumpfnaht den Deckel lediglich abstützen (z.B. bei der Bauchlandung).

In die Nase kommt eine kleine Holzkonstruktion, welche der aufgeschnittenen Nase wieder etwas Festigkeit gibt und gleichzeitig als Akkubrett dient. Auch hier hilft ein zuvor eingelegtes Abreissgewebe beim Verkleben.

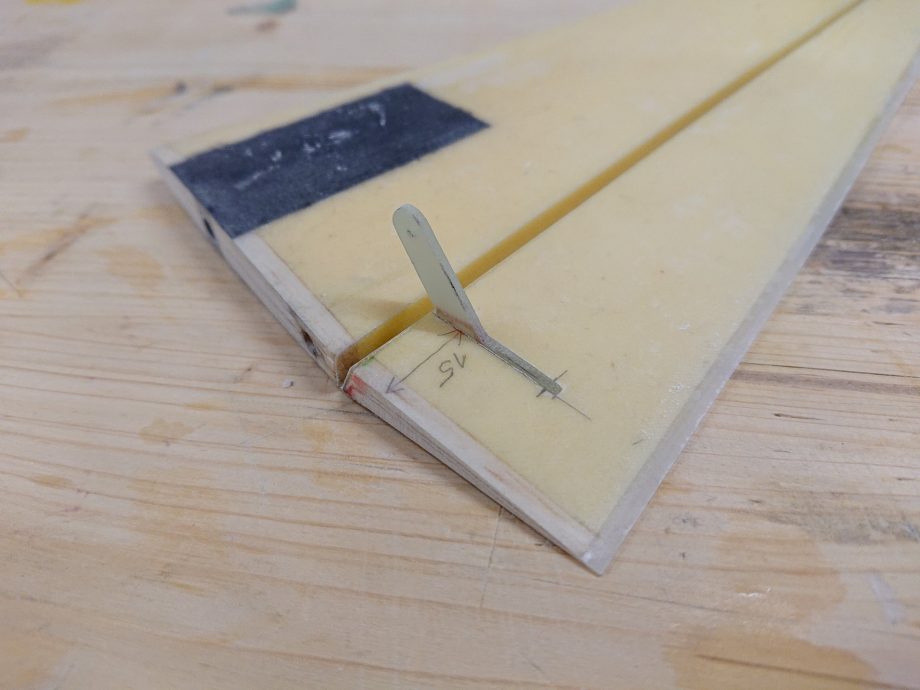

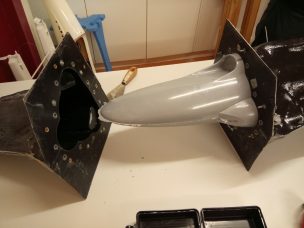

Für den Deckel der Nase musste ich etwas konstruieren, dass sich leicht öffnen und zuverlässig wieder verschliessen lässt. Schliesslich muss man vor und nach jedem Flug an den Akku ran, der in der Nase liegt. Aus 0.4 und 0.6 mm Sperrholz habe ich Zungen ausgeschnitten und diese wechselseitig an den Rumpf und den Deckel geklebt. Arretiert wird der Deckel durch einen Magnetverschluss aus einem kleinen 8 x 8 x 1 mm Supermagneten und einer Unterlegscheibe als Gegenstück.

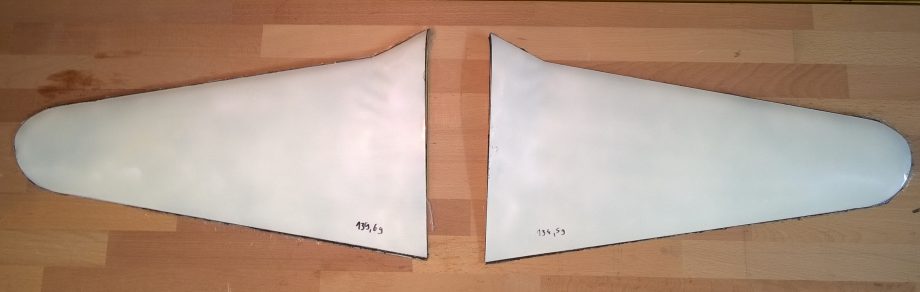

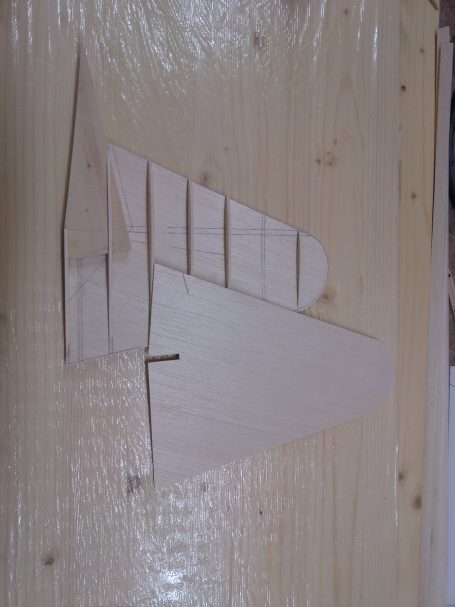

Das Höhenleitwerk

Als nächstes kam der Bau der Höhensteuerung. Die Höhenleitwerke wurden von Sturzi in Form von zwei rohbaufertigen Flossen mit eingebauten Hauptsteckungsröhrchen geliefert. Wie auch die Flügel, hat er sie in seiner bewährten Mylarfolie/Sack Methode hergestellt. Auf der Oberseite der Flossen hat er unter dem Glas bereits je einen Streifen Abreissgewebe als Scharnier eingesetzt, was den Bau wesentlich erleichterte. Ich musste die Klappen also nur noch ausschneiden, verkasten und das zweite Loch für die Verdrehsicherung bohren.

Steckung

So lange die Flossen noch keine beweglichen Ruder haben, lassen sie sich einfach und sauber ausrichten um die Steckung zu bauen. Dazu verwenden wir einen 4 mm Kohlestab, der in den Höhenleitwerksflächen in Aluhülsen und (bei meiner P-80) im Rumpf in einer Messinghülse steckt. Die Verdrehsicherung besteht aus einem 3 mm Kohlestab, der ohne Hülse direkt im Rumpf steckt. In der Flosse greift er in ein, mit Sekundenkleber gehärtetes, Loch in der Balsawurzelrippe. Die beiden 3 mm Löcher für die Verdrehsicherung in den schmalen Flossen sowie am Rumpf passgenau und symmetrisch zu bohren, war nicht ganz einfach. Diese sollten wir beim nächsten mal in den gefrästen Wurzelrippen bereits vorsehen und für den Rumpf eine Bohrlehre fräsen (dasselbe gilt auch für die Tragfläche).

Die Höhenruder

Nachdem die Höhenleitwerke symmetrisch und mit der richtigen EWD mit dem Rumpf verheiratet waren, konnten die Klappen hergestellt werden. Mit der Japansäge und einem Lineal liessen sich die benötigten Schnitte sauber ausführen. Auf der Oberseite reichte es mit der Säge das Glas an zu ritzen, bis man auf das etwas weichere Abreissgewebe stiess. Auf der Unterseite habe ich die Glasschicht mit zwei Schnitten in ca. 3 – 4 mm Abstand durchtrennt und den Schaumkern keilförmig bis auf das Abreissgewebe an der Oberseite zersägt. Den entstandenen Schlitz habe ich mit einem Schleifklotz verputzt und den Styroporkern, auch auf der Scharnierseite, so weit zurück geschliffen, dass genügend Platz zum Verkasten, sowie auch genügend Luft für den später geplanten Ausschlag der Klappe vorhanden war. Mit schmalen Streifen diagonal geschnittenem 105 g/m² Glasgewebe habe ich den Schaumkern der Flosse und der Klappe verkastet. Ganz aussen, dort wo der Kern kaum mehr zwei Millimeter dick ist, habe ich auf das Glas verzichtet und den Kern einfach mit etwas Harz bestrichen und ihn so gegen Lösungsmitteldämpfe (z.B. beim Lackieren) geschützt.

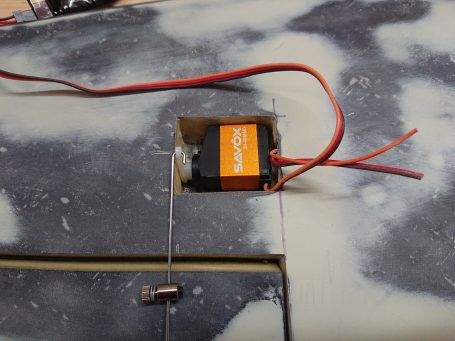

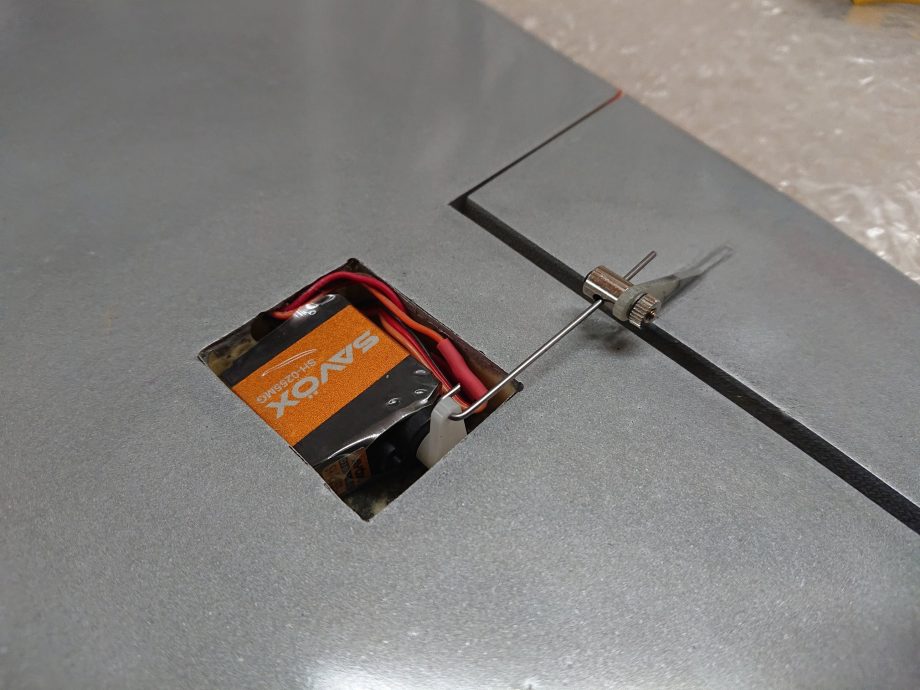

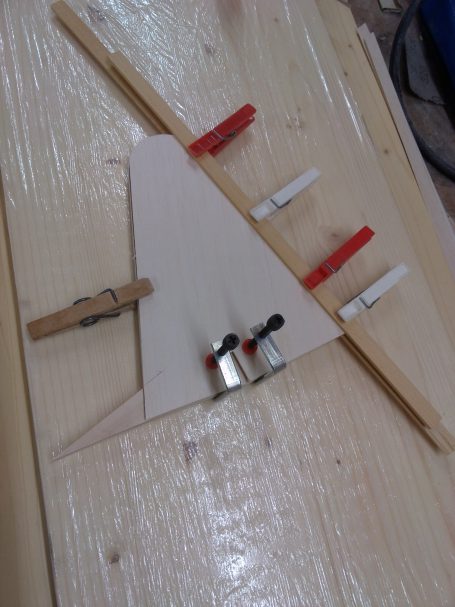

Höhenruderanlenkung

Nach dem Aushärten liessen sich die Höhenleitwerke leicht besäumen und die Anlenkung vorbereiten. Die zwei GFK Ruderhörner sind so gemacht, dass der Anlenkungspunkt genau auf der Höhe der Schanierlinie zu liegen kommt und Ausschläge nach unten und oben symmetrisch werden. Mit dem Cutter habe ich passende Schlitze in die Klappen geschnitten, den Schaum bis auf die obere Glasschicht heraus gekratzt und die Ruderhörnchen mit 24 Stunden Epoxy verklebt. Zur Minimierung des Ruderspiels habe ich die Länge der Hebel so gestaltet, dass ich sowohl beim Servo, als auch beim Ruder relativ grosse Hebelarme habe.

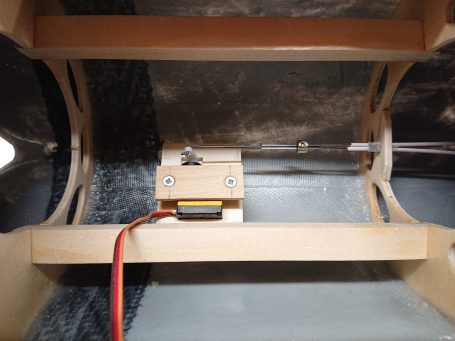

Als nächstes ging es darum die Anlenkung zu bauen. Für das Höhenleitwerk ist ein zentrales, an der Rumpfschale befestigtes Servo vorgesehen. Auch dafür hatte mir Sturzi passende Teile nach meinen Plänen gefräst. Daran könnte ich mich echt gewöhnen. Das Servo hüpfte vor lauter Freude beinahe von selbst in sein B(r)ettchen hinein.

Die Rundung dieses “Servobockes” entspricht genau dem Radius des Rumpfs im Bereich des Antriebes. Damit das Servo möglichst leicht zugänglich ist, wird es auf der Höhe der Bauchklappe montiert, hinter der später folgenden Impellereinheit. Da der Rumpf dort einen kreisrunden Querschnitt hat, kann man das Servobrett nach belieben versetzt verkleben, zum Beispiel auch so, dass der Servohebel genau mittig, auf dem Rumpfrücken zu liegen kommt. Auf diese Weise wird auch das Gestänge für die Anlenkung symmetrisch. Mit einem weiteren Sperrholzbrettchen und zwei Holzschrauben wurde das Servo an seinem Platz fixiert.

Die Anlenkung selbst habe ich mit zwei 0.8 mm Stahldrähten in in PVC Bowdenzughüllen gelöst. Hinten, bei den Leitwerken sind die Drähte einfach um 90° abgewinkelt und greifen von aussen her in die Ruderhörnchen. Das Höhenleitwerk ist damit auch gleich fixiert und kann bei Bedarf trotzdem abgenommen werden. Die Klappen können über einen Stellring, der die beiden Bowdenzüge mit dem Gestänge des Servos verbindet, justiert werden. Etwas schwieriger war es, den richtigen Austrittspunkt der Züge aus dem Rumpf zu finden. Die Bowdenzughüllen sind mit etwas eingedicktem Fünfminutenepoxy mit dem hinteren Rumpfspant und an der Austrittsstelle unter dem Leitwerk mit dem Rumpf verklebt.

Neben dem Höhentleitwerksservo hätte es noch genug Platz für ein Seitenleitwerksservo. Ich habe jedoch aus Gewichtsgründen darauf verzichtet und es bisher nicht vermisst.

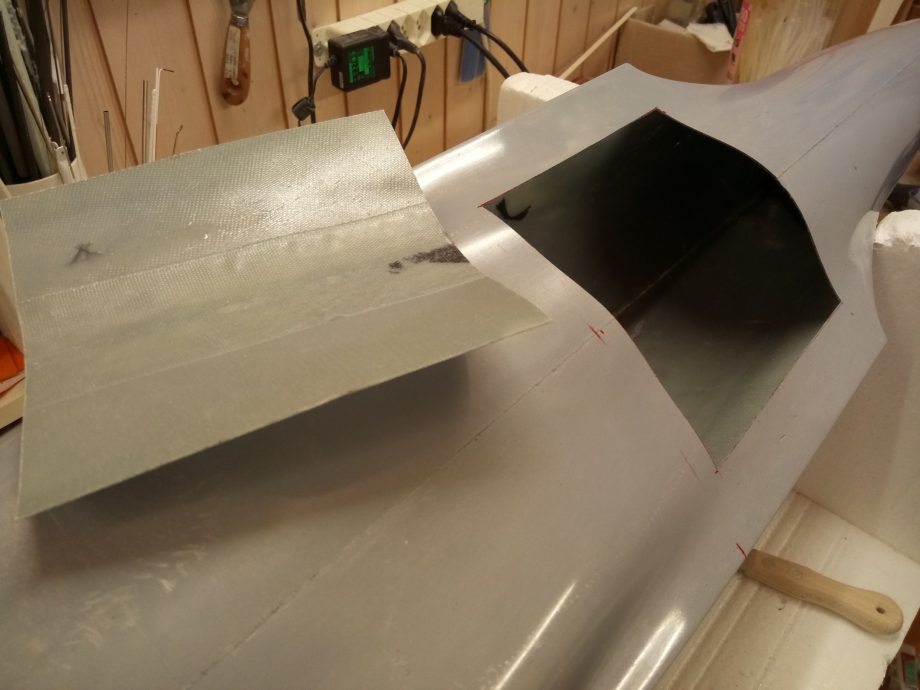

Basislackierung des Rumpfes

Da der restliche Ausbau keine weiteren Arbeiten an der Rumpfhülle mehr erforderte, folgte vor dem Einbau der Kanäle und des Antriebs das grundlegende Farbkleid. Ich habe ja bekannterweise eine schwäche für orange Flieger. Darum war auch ziemlich schnell klar, das ich meine (erste) Shooting Star in einem nicht ganz unbekannten orangen Look kolorieren würde:

Bild: Skymasterjet

Als erstes spritzte ich den silbernen Rumpfboden. Dazu habe ich die Fläche grosszügig abgeklebt, so dass ich die Lackkanten, ohne besonders aufpassen zu müssen, glatt schleifen konnte (Bild 2 und 3 unten).

Als nächstes folgte die orange Farbe. Da war das exakte Abkleben schon etwas aufwändiger.

Und mit dem Aufbringen der grösseren schwarzen Bereiche war die Grundbemalung fertig. Der Rest kann später, auch nach dem ganzen Einbau und den ersten Flügen, folgen (man weiss ja nie…).

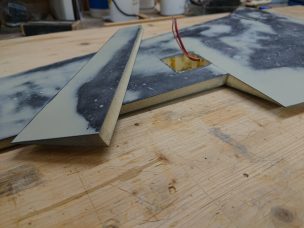

Flügel

Auch die Flügel wurden vom Projektpartner und Flächenspezialisten Topper in verdankenswerter und perfekter Weise rohbaufertig geliefert. Während die Steckungsröhrchen, die Servokabel und die Servoschächte schon drin waren, mussten die Ruder noch herausgetrennt und verkastet werden. Leider hatte er bei den Tragflächen noch keine Elasticflaps unter der Kohle mit eingebaut, daher durfte ich mich wieder mal im Herstellen von Silikonscharnieren üben. Abgesehen davon habe ich es genau gleich wie beim Höhenleitwerk gemacht: Die Ruder mit der Japansäge heraus trennen, verschleifen und mit diagonal geschnittenem 105 g/m² Glas verkasten. Zusätzlich habe ich die dünne Kohleschale und die Schaumwände der Servoschächte mit anderthalb Lagen des besagten 105er Glasgewebes verstärkt (die Kohleschale bekam zwei Lagen, die Schaumwände eine Lage).

Nach dem Aushärten konnten die Ränder besäumt und verschliffen werden, bevor ich mit Tesa einen ca. 1 – 1.5 mm breiten Ruderspalt fixierte und mit einer Einwegspritze und einer 1 mm Kanüle das Silikonscharnier spritzte.

Als nächste galt es auch hier, analog zu den Höhenleitwerken, die Ruderhörner zu fabrizieren und einzubauen. Die Distanz zwischen den Ruder- und Servohörnchen ist so gering, dass nicht genug Platz für Gabelköpfe vorhanden ist. Servoseitig habe ich daher einen 1 mm Federstahldraht U-förmig umgebogen. Erstens geht das besser als diese Z-Bends und zweitens bleibt man damit weniger hängen, gerade wenn man ohne Fahrwerk auf dem Bauch landet. Damit die Anlenkung trotzdem mechanisch justiert werden kann, habe ich am Ruderhorn direkt einen Stellring verbaut.

Ruderhörner und Differenzierung

Das Ruderhorn ist beim Flügel so konstruiert, dass der Anlenkpunkt in Flugrichtung vor der Scharnierlinie liegt. Dies mag auf den ersten Blick unlogisch und genau verkehrt herum erscheinen. Früher, vor der Niederkunft der voll programmierbaren Fernsteuerungen, hat man die mechanische Querruderdifferenzierung nämlich genau anders rum gelöst. Zum Glück sind wir heute nicht mehr darauf angewiesen. Jetzt können wir verschobene Anlenkpunkt für andere Effekte benutzen, zum Beispiel um die Kraft (das Drehmoment) des Servos optimal an die Rudermomente anzupassen.

Durch die Verschiebung des Drehpunktes nach vorne ergibt sich eine mechanische Differenzierung des Weges und damit auch der Ruder- beziehungsweise Servokraft. Da ich, neben der üblichen Querruderdifferenzierung, die beiden Klappen zum Bremsen im Landeanflug auch stark nach oben fahren möchte, brauche ich viel mehr Ruderausschlag nach oben als nach unten. Gerade im Bereich des Vollausschlages sind aber die Rudermomente besonders hoch. Die zwei Stellschrauben (bei gegebenen Servos) um bei diesen grossen Ruderausschlägen noch genügend Moment (Servokraft) aufbringen zu können, sind der Servoweg (Drehwinkel des Servos) und das Hebelverhältnis. Die so eingebaute mechanische Wegdifferenzierung erlaubt es mir, den “Servo-Nullpunkt” auf der Fernsteuerung so weit zu verschieben, dass für die Aufwärtsbewegung der Klappe mehr Drehwinkel des Servos zur Verfügung steht als für die Abwärtsbewegung. Zudem entsteht im Bereich des Maximalausschlags ein günstigeres Hebelverhältnis zwischen Servo- und Ruderhorn. Aber diese Überlegungen wären Stoff für einen eigenen Artikel, darum kehren wir zurück zum Bau der P-80.

Finish der Flügel

Nach dem Einkleben der Ruderhörner waren die Flügel bereits lackierfertig. Vor dem Spritzen habe ich die Servoöffnungen, Kabel und die Ruderhörner abgeklebt. Damit der Lack beim Bewegen der Ruder nicht unschön bricht, habe ich das Silikonscharnier auf der Oberseite mit einem 1 mm breiten Streifen Abdeckband abgeklebt. Wenn man zuerst die Silikonscharniere baut und erst danach spritzt, spart man sich das mühselige entfernen von Klebstoffresten auf der empfindlichen frischen Lackschicht (welche, wenn man Pech hat, auch noch vom Lösungsmittel im Tesastreifen angelöst wird). Sobald der Lack nach dem Spritzen etwas “angeliert” ist, kann man den Streifen mit einer Pinzette entfernen. So kann zudem eine aufstehende Lackkante vermieden werden.

Die Querruderservos (es sind übrigens im gesamten Modell Savöx SH 255 verbaut) habe ich ihrer Flügelchen beraubt, in bekannter Manier in einem Schrumpfschlauch eingeschrumpft, diesen etwas angerauht und mit 5 Minuten Epoxy eingeklebt. Am Schluss reicht ein Stückchen Bespannfolie als Abdeckung.

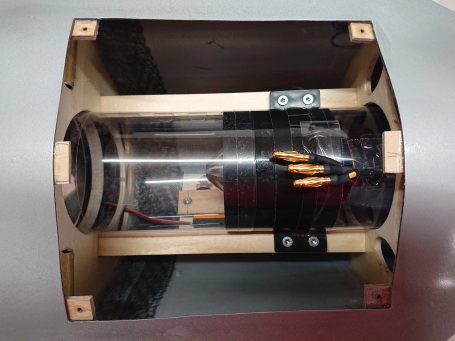

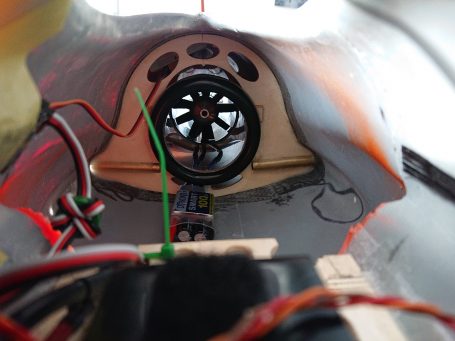

Antrieb

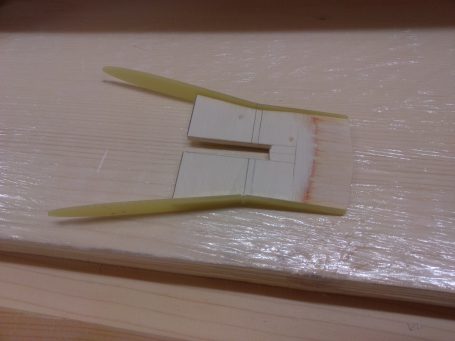

Als auch die Flügel fertig waren, fehlte eigentlich (fast) nur noch der Antrieb. Wie vor langer Zeit berichtet, habe ich dazu einen WeMoTec Mini Fan Evo mit einem HET 2W20 an einem 4s LiPo Akku vorgesehen. Die Impelleraufnahme im Rumpf war ja schon vorbereitet, was jedoch noch fehlte ist die Luftführung: Lufteinläufe und Schubrohr. Gehen wir zuerst auf Letzteres ein.

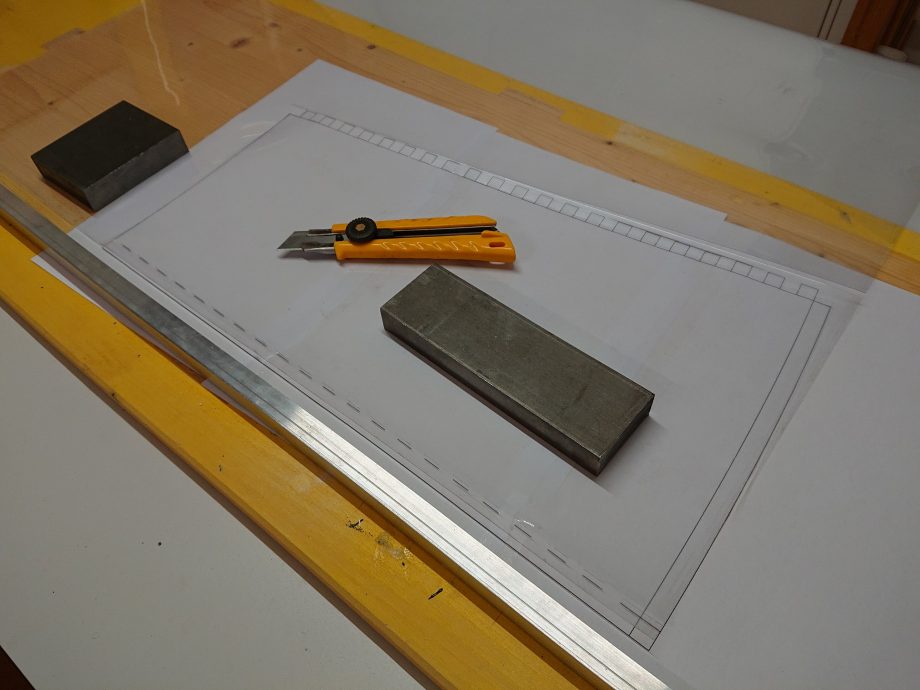

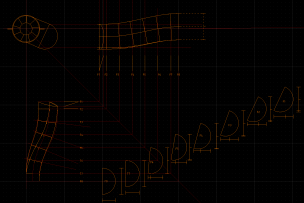

Das Schubrohr

Am CAD habe ich einen passenden Konus für den Impeller mit 72 mm Aussendurchmesser und der gewünschten 56 mm Düse konstruiert und ausgedruckt. Als Folie verwendete ich 0.2 mm dicke PVC Folie von Hebu. Beides habe ich übereinander auf ein Baubrett gelegt und mit Gewichten beschwert. Mit dem Teppichmesser und einem Lineal liess sich die Folie sehr gut ausschneiden.

Wie auf dem Bild sichtbar, habe ich einen Reissverschluss aus Laschen und Schlitzen, immer einen Zentimeter tief und breit, ausgeschnitten. Die dünne Folie lässt sich so wunderbar zu einer Röhre zusammenstecken und mit breitem “Scotch” absolut flach und rund abkleben. Mit dem dünnen Material ist die Naht praktisch unfühlbar und die Strömung wird auf der Innenseite durch nichts gestört. Zum flachen Verkleben der Naht hat es sich bewährt, dies in 15 bis 20 cm langen Stücken auf einer runden Stange als Klebedorn durchzuführen.

Wie beim Original soll bei unserer P-80 das Schubrohr mit einem erkennbaren Absatz zur Rumpfhülle aus dem Heck heraus schauen. Darum hat der GFK Rumpf bei der Düse ca. 60 mm Durchmesser. Um das 56 mm Schubrohr zu zentrieren, habe ich einen etwa 8 mm breiten Balsastreifen geschnitten, geschliffen und unter ständigem Ausprobieren, leicht ins Innere versetzt, ins Heck eingeklebt. Dieser Ring zentriert das Schubrohr schön im Auspuff der Sternschnuppe. Das Schubrohr muss von vorne durch die Nasenöffnung eingeführt werden. Dabei ist es hilfreich, dass ausser dem Akkubrett im Rumpfinneren noch nichts weiter ausgebaut ist. Wie bei all meinen Jets habe ich am Schluss die hinteren 10 bis 15 Zentimeter des Schubrohrs, und im Fall der P-80 auch die Stirnseite des Balsastreifens, mattschwarz lackiert (eingepinselt).

Der Impeller und seine Luftzufuhr

Die Kabel des Motors habe ich, zur Stabilisierung zusammen mit einem in Form geschnittenen Stücks 0.5 mm Mylarfolie, “aerodynamisch” eingeschrumpft und die Enden mit drei 4 mm Goldsteckern ausgerüstet. Die Steckverbindung ergibt zwar etwas mehr Gewicht und zusätzlichen Übergangswiderstand, sie ist aber sehr praktisch, weil ich damit den Regler erst später montieren und einfach einstecken kann. Die verschrumpften Motorkabel habe ich durch einen passend ausgeschnittenen Schlitz im Schubrohr nach aussen geführt, wo sie auf die Verbindung mit dem Regler warten. Das saugend auf den Impellermantel passende Schubrohr wird am Schluss einfach mit einem Streifen Tesa auf dem Impellergehäuse fixiert.

Ich habe zwar komplette, geschwungene GFK Einläufe erstellt (mehr dazu in einem noch zu schreibenden Bericht), aber da ich nicht wusste, ob der geplante Schubvektor tatsächlich momentfrei passend ist, entschied ich mich, den Prototypen zumindest vorerst mit einer offenen Luftführung zu bauen. Die Spanten sind so konstruiert, dass ich den Antrieb um 10 mm nach unten oder oben hätte verschieben können, wenn es notwendig geworden wäre. Mit fest eingeharzten Einläufen wäre das nicht mehr möglich gewesen. Wie sich nach den ersten Flügen zeigte stimmt’s aber zum Glück genau so wie es ist.

Um für eine einwandfreie, offene Luftführung zu sorgen, musste ich aber den Ansaugkanal trotzdem bis mindestens zum vorderen Rumpfspant verlängern. In der selben Art wie das Schubrohr habe ich darum ein weiteres, kurzes Rohrstück gebaut. Um die zum Impeller mitgelieferte Einlauflippe verwenden zu können, wurde abermals ein schmaler Balsaring als Adapter nötig. Dank diesem Ring schliesst meine Klarsichtröhre schön bündig und ohne Stufe an die dicke Einlauflippe an, die eigentlich für die Montage am Plastikgehäuse des Impellers gedacht wäre. Die extrem direkte und hindernisfreie Luftführung von den Lufteinlässen bis zum Hauptspant lässt einem wirklich rätseln, ob eine kanalisierte Luftführung auf dieser Strecke wirklich besser als die Offene ist.

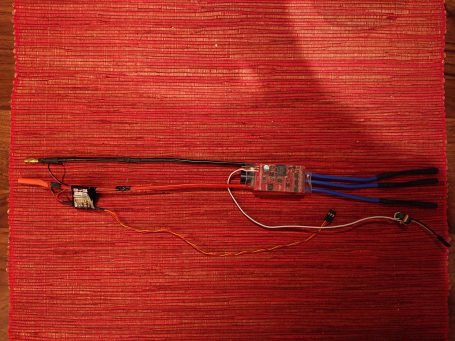

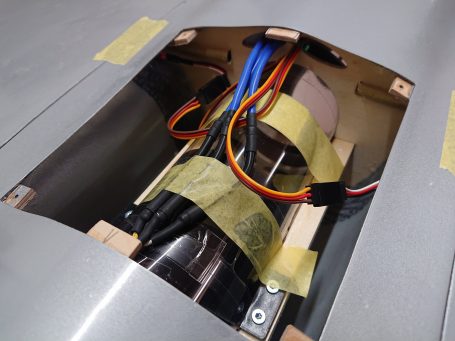

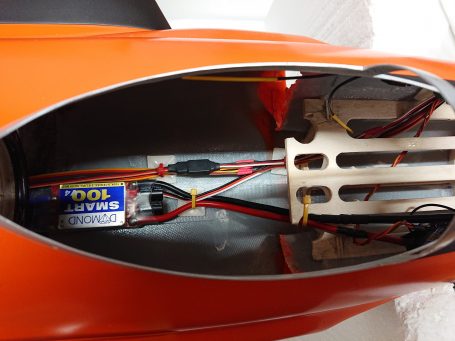

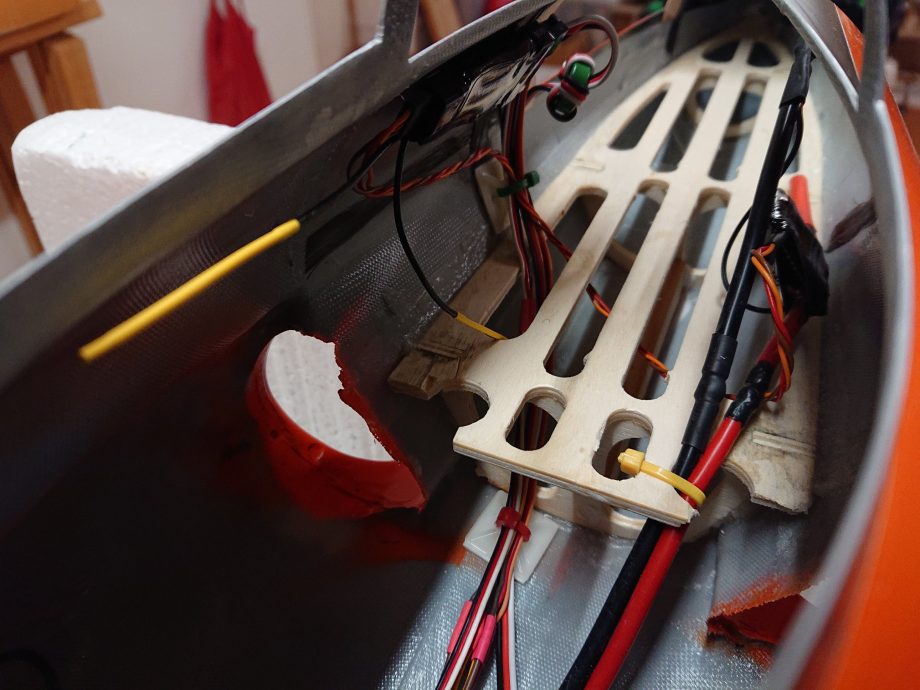

Regler, Empfänger und Akku

Die Kabel des Reglers konnten nun dem Boden entlang durch die Erleichterungslöcher des Hauptspantes geführt werden. Sowohl die Kabel wie auch den Regler habe ich mit selbstklebenden Kabelbinderfüssen auf dem Rumpfboden und am Akkubrett fixiert. So wird sichergestellt, dass der Impeller die Innereien der Shooting Star nicht verdaut, und der Regler wird – als durchaus erwünschte Nebenerscheinung – perfekt gekühlt. Besonders hilfreich ist bei diesem Arbeitsschritt, dass die Kabinenhaube noch nicht eingesetzt ist.

Auch der Empfänger (im Bild unten an der linken Rumpfwand) kann jetzt platziert und sicher fixiert werden:

Der 374 g schwere Akku (die Kapazitätsangabe auf dem Akku im Bild unten stimmt nicht!) kommt wie geplant schön in der Mitte des Akkubrettes zu liegen. Ein Streifen Klett auf dem Akkubrett zusammen seinem Gegenstück am Akku hindert diesen am Verrutschen und mit dem “Skiband” wird er am Losreissen gehindert.

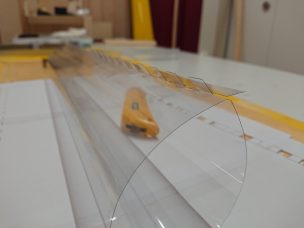

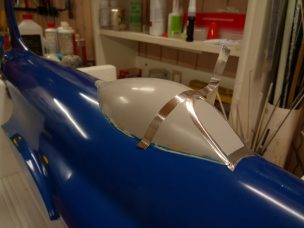

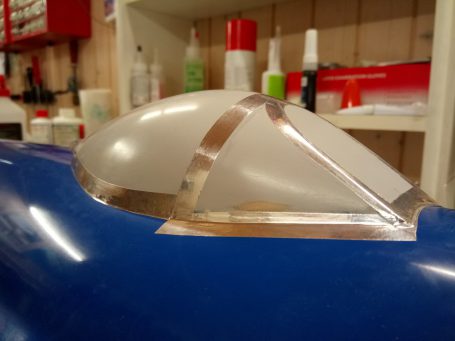

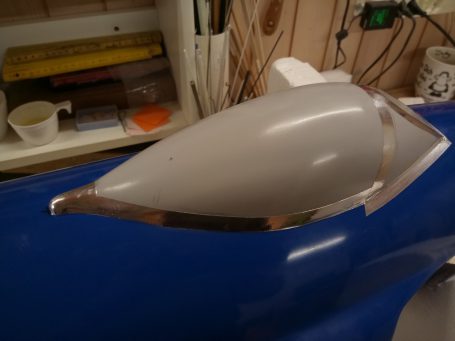

Kabinenhaube

Der Abschluss des Aufbaus der P-80 Shooting Star macht das Einkleben der Kabinenhaube. Ich habe diese auf der selben Form tiefgezogen, wie auch die Anformung des Haubenrahmens des Rumpf gemacht wurde. Und darin liegt auch gleich der Pferdefuss. Wie befürchtet passt die Haube nicht wirklich auf die (um die Materialstärke kleinere) Innenseite des GFK Rahmens. In Zukunft werde ich für so etwas mit zwei unterschiedlich grossen Formen arbeiten. Damit es überhaupt Aussicht auf Erfolg hatte, musste ich die Haube mehr oder weniger kunstvoll einschneiden. Zum Glück hat es geklappt. Die Verklebung mit eingedicktem Harz und Supermagneten ist perfekt gelungen. Wichtig ist es, überquellendes Harz immer wieder mit Wattestäbchen und Ethanol wegzuputzen. Das ist viel Arbeit, die sich aber gerade bei der so prominent sichtbaren Kabinenhaube lohnt. Der letzte “Putzgang” für glasklare Scheibenflächen empfiehlt sich ca. 12 Stunden nach dem Anrühren des Harzes. Bei mir war das am Morgen danach.

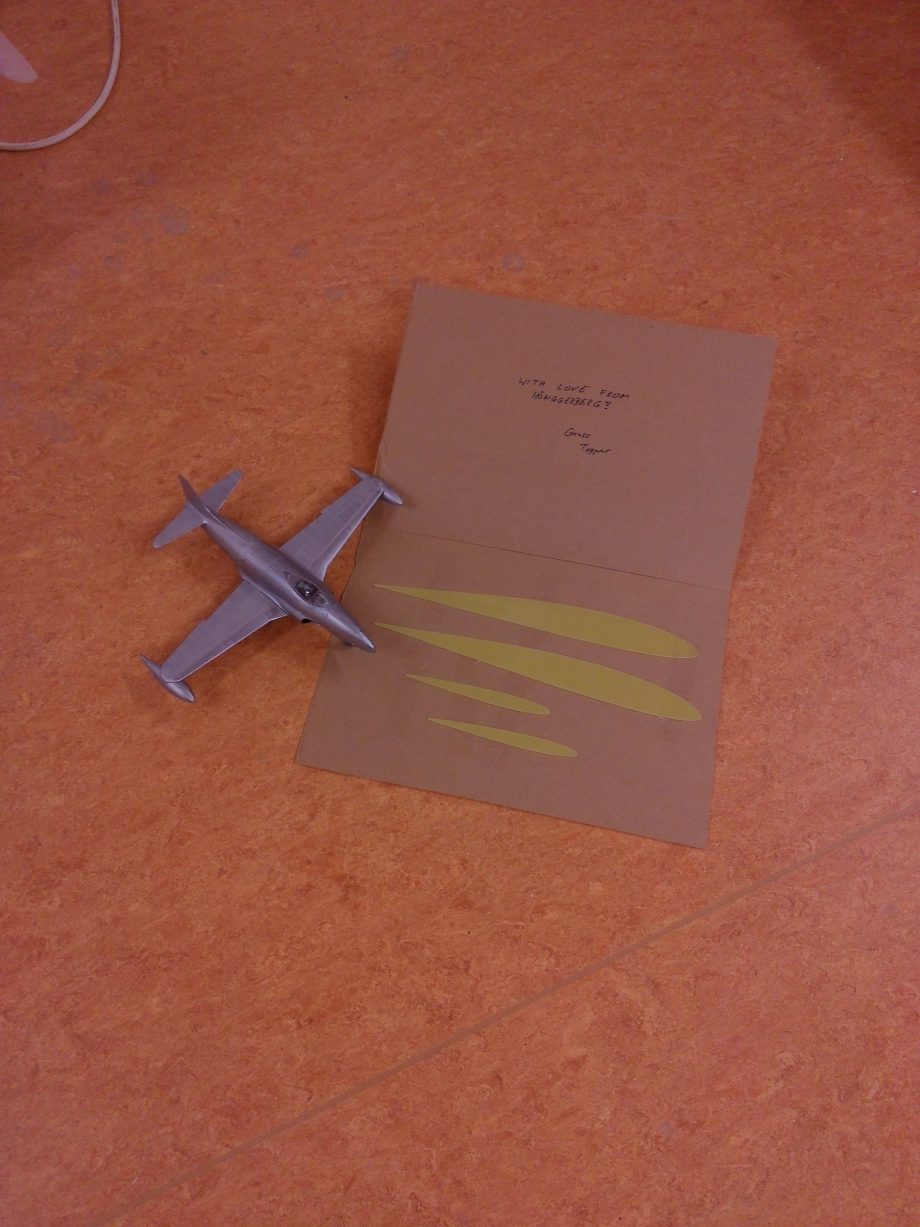

Epilog

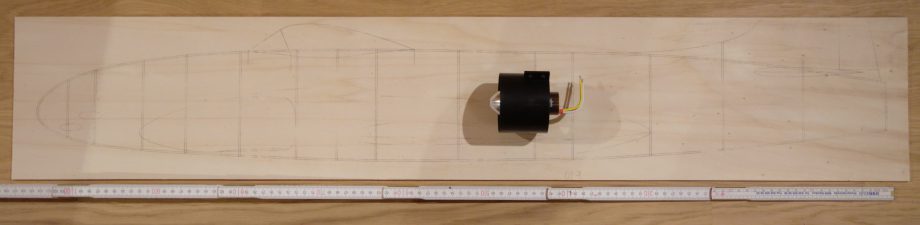

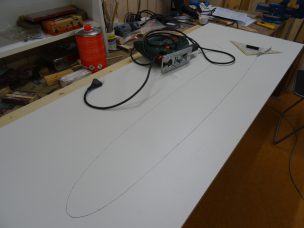

Fertig! Um Pepe Nietnagel zu zitieren: “Mann fasst es nicht!” Am 16. August 2015 hat das ganze mit diesen Häufchen Holz angefangen:

Nach gut vier Jahren Vorbereitungs- und Bauzeit ist der P-80 Prototyp am 16.11.2019 zum ersten mal geflogen. Und, um es gleich vorne weg zu nehmen: Sie fliegt super und hat mit vier LiPo Zellen à ca. 3.6 Ampèrestunden mehr als genug Leistung bei gut 6 Minuten Flugzeit. Jetzt kommt dann noch der Rest des Finishs, Beschriftungen und Verzierungen, damit sie nicht mehr ganz so leer aussieht.

Nach so viel Schreiben bin auch ich fertig. Fix und fertig. Darum gibts zum Abschluss jetzt einfach noch das Video des Jungfernfluges. Wobei, so möchte ich dazu doch noch anmerken, diese “Modeerscheinung” Erstflüge zu filmen verstehe ich zwar (vielleicht ist es ja der letzte Flug…), aber das dabei entstehende Videomaterial ist selten wirklich spannend. Schliesslich werden dabei ja zu erst mal vorsichtig ein paar Runden gedreht, eine erste grobe Trimmung für die verschiedenen Konfigurationen vorgenommen und der Langsamflug erflogen. Die spannenden Flüge kommen viel später. Also, in diesem Sinne: Viel Spass bei diesem langweiligen Video 😉

Und wer tatsächlich bis hier unten durchgehalten hat und immer noch nicht genug hat, der kann hier die ganze Entstehungsgeschichte der P-80 in chronologischer Reihenfolge nachlesen. Dazu reicht aber ein zweites Bier nicht aus 😉

Over and out, Mailman

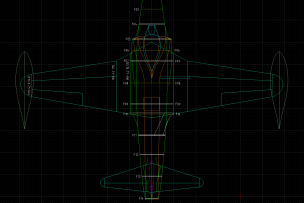

Technische Daten der Lockheed P-80 Shooting Star im Massstab 1:10

| Spannweite | 119 cm |

|---|---|

| Länge | 105 cm |

| Startgewicht | 1.85 kg |

| Schwerpunkt | 77 mm hinter Nasenleiste (Wurzelrippe) |

| Impeller | WeMoTec Mini Fan Evo (70 mm), HET 2W20 |

| Akku | 4S LiPo mit ca. 3.6 Ah (375 g) |

| Stromaufnahme | 68 – 70 A |

| Startleistung | ca. 1.1 kW (Akku voll) |

| Flugleistung | ca. 1 kW |

Ruderausschläge

| Up [mm] | Down [mm] | Expo [%] | ||||

|---|---|---|---|---|---|---|

| Querruder | 11 | 6 | 30 | |||

| Höhenruder | 10 | 10 | 30 | |||

| Up [mm] | Höhenrudertrimm [mm] | |||||

| Brakes (QR Up) | 20 | 2.3 down | ||||

Tags: P-80C Shooting Star, Werkstatt

Die Shooting Star auf dem Weg zum Prototypen

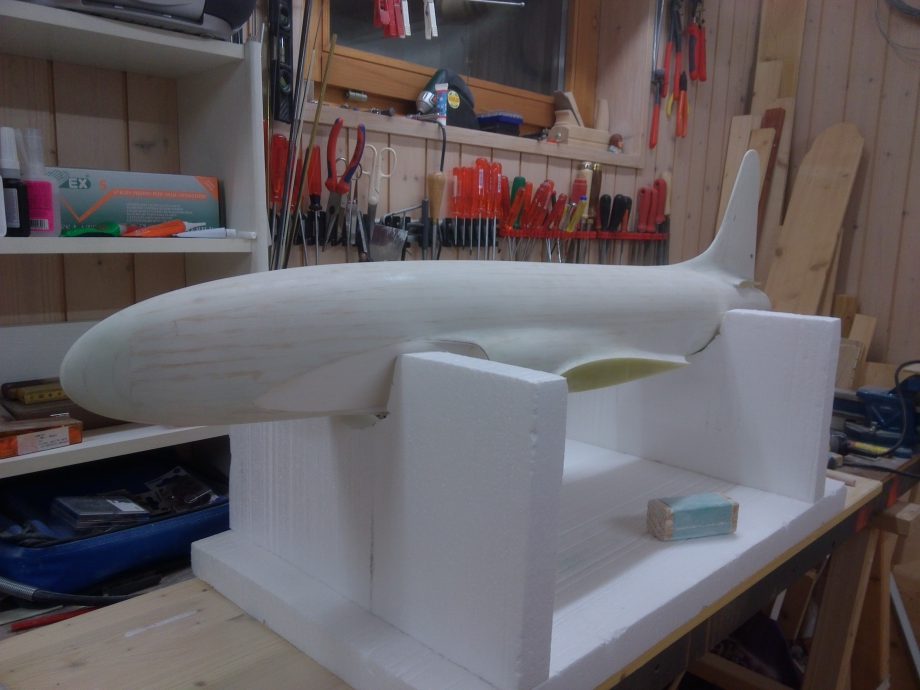

Kürzlich war der Topper bei uns zu Besuch, um über den Ausbau der P-80 zu beraten und einen ersten Satz Flügel und Leitwerke aus der Prototypenserie für das Funktionsmuster abzuliefern. Voller Freude haben wir natürlich als Erstes die Teile mit Malerkrepp zusammengeheftet und so endlich einen Eindruck gewinnen können, wie die fertige Shooting Star wohl etwa aussehen wird.

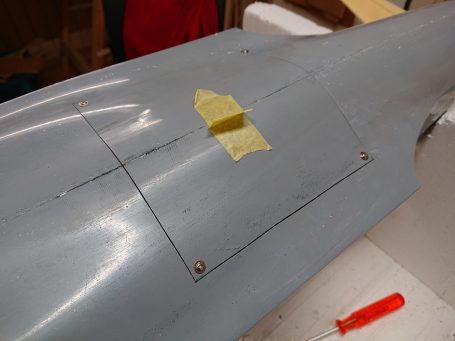

Entgegen den ursprünglichen Überlegungen haben wir uns entschieden, den Zugang ins Innere des Düsenjets nicht über eine Öffnung am Rücken, sondern über eine Bodenklappe zu realisieren. Wir haben so besseren Zugang für den Ausbau mit den Spanten und der Technik und zudem ersparen wir uns (und der P-80) die grosse Klappe am Rücken, welche weder der Schönheit noch der Stabilität zuträglich wäre.

Die Umsetzung

Mit dem Filzstift habe ich ein paar Tage später die grösste sinnvoll erscheinende Klappe auf dem Bauch des Funktionsmusters angezeichnet und mit der feinen GFK Säge ausgesägt.

Der Spant, welcher einerseits die Hülsen für die Ansteckflächen aufnimmt und andererseits als vorderes Lager der Impellerträgerleisten fungiert, wird nur etwa anderthalb Zentimeter vor der grossen Bauchöffnung zu liegen kommen und lässt sich deshalb sehr gut einbauen. Am hinteren Ende der Bauchöffnung wird ein zweiter Spant eingebaut, der als rückwärtiges Lager für die Impellerträgerleisten dient. Das Höhenruderservo wird oben am Rumpfrücken befestigt und im Betrieb vom eingebauten Impeller und den Strömungskanälen verdecket sein. Damit dürften die Bowdenzüge relativ direkt zu den Höhenrudern geführt werden können.

Für Akku und Elektronik ist in der Rumpfnase Platz reserviert. Um die Einbaupositionen der Eingeweide zu bestimmen und zu verifizieren, haben wir Akku und Impeller veruschsweise mit Malerkrepp am Rumpf befestigt. In Anlehnung an die original P-80, welche vorne beiderseits der Nase grosse Wartungsklappen aufweist, haben wir uns entschieden, die Nase in einer ähnlichen Form grosszügig aufzuschneiden.

In die Nase kommt ein langes Akku- und Elektronikbrett, welches der durch die Öffnung geschwächten Nase wieder etwas zusätzliche Stabilität verleiht.

Auch die beiden S-förmigen Einlaufkanäle sollten sich durch die offene Nase hoffentlich einigermassen vernünftig einkleben lassen. Apropos Luftkanäle: Auch diese Positivmodelle nähern sich der Fertigstellung. Inzwischen sind sie auf Mass geschliffen, verspachtelt und bereit für die Lackierung. Und die Kabinenhaube habe ich vom Urmodell entfernt und baue sie nun zur Tiefziehform um.

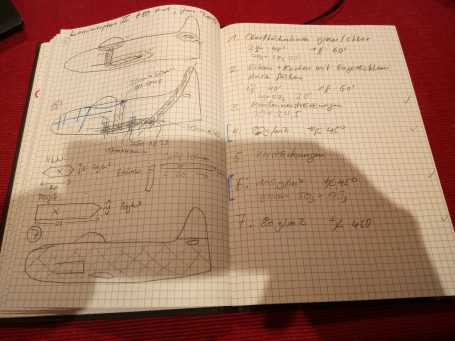

Der erste Prototyp “P-0”

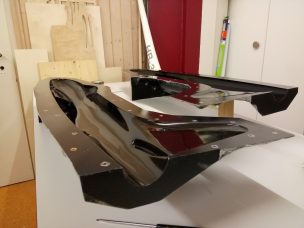

Noch einmal ein paar Tage später haben der Herr Projektpartner und ich einen zweiten Rumpf fabriziert. Nach dem Funktionsmuster “FuMu” bin ich nun geneigt von einem Protoypen “P-0” zu sprechen. Den Laminataufbau habe ich entsprechend den Erfahrungen und Lehren aus dem Bau des FuMu sowie unseren Entscheidungen zum Ausbau des Fliegers angepasst. Im wesentlichen habe ich die 163 g/m² Köper Lage durch eine 105 g/m² Köper Lage ausgetauscht. Die Grundstruktur ist nun also 80-105-80. Der breite Kohlestreifen im Seitenleitwerk ist einem 25 mm Kohleband gewichen und diverse neue Verstärkungen im Bereich der Flügelsteckung sowie der beiden Klappen sind hinzu gekommen. Sämtliche Kohleverstärkungen sind entweder Rovings (im Bild unten die blauen, ausgezogene Linien) oder unterschiedlich breite Bänder mit um die 200 g/m² Flächengewicht (im Bild die Bänder mit den gestrichelten blauen Linien). Sie sind nicht gerade leicht, leider recht grob gewoben, aber dafür bezahlbar. Bei wesentlich verbesserter Festigkeit im Bereich der Öffnungen konnte das Rohgewicht direkt aus der Form damit von 656 g auf 575 g gesenkt werden. Ebenfalls haben wir dieses Mal an den Stellen wo die Spanten eingebaut werden Abreissgewebe einlaminiert. So entfällt das mühselige Anschleifen der Klebestellen im Rumpf drin.

Auch der zweite Rumpf liess sich problemlos entformen und ist tip top gelungen. Der Arbeitsaufwand lag bei ca. 13 Stunden:

- Zwei Stunden Form eintrennen und Gewebe vorbereiten

- Fünf Stunden Laminierarbeit zu zweit

- Eine Stunde Entformen, Rumpf grob verputzen und Form reinigen

Nun können sie sich die die beiden 80er die Werkstatt vorläufig teilen ☺

Tags: P-80C Shooting Star, Werkstatt

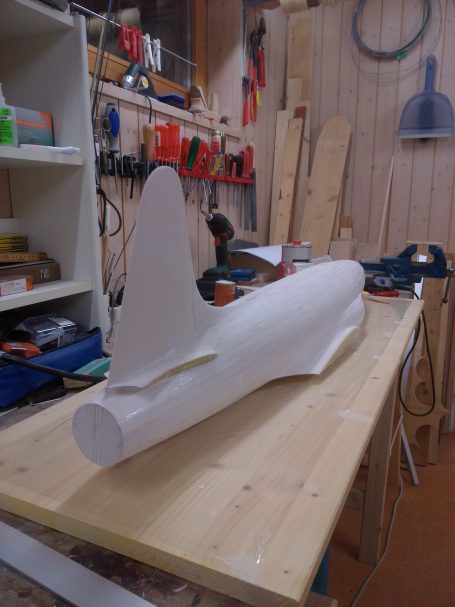

Die P-80 aus der Form gepellt

Nachdem ich im letzten Frühling unverhofft von lang anhaltendem Flugwetter, angenehmen Temperaturen und immer länger werdenden Tagen überrascht wurde, fand ich nun im Herbst wieder die Musse, mich meinem unserem Shooting Star Projekt zu widmen.

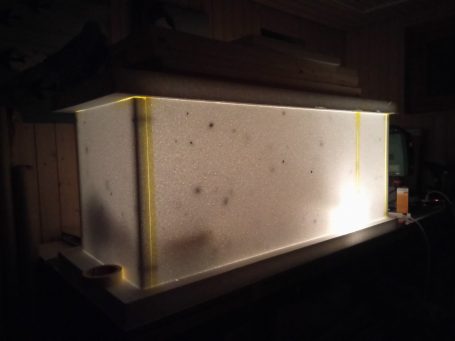

Fertigstellen der Form

Kurz vor dem Schönwettereinbruch habe ich im Frühling noch die Form fertig gestellt. Beim letzten Beitrag zur P-80 fehlte noch der vierte und letzte Quadrant. Nachdem ich auch diesen laminiert hatte, wurde die Form getempert. Dazu habe ich mir bei Topper seine Glühlampen-Ventilatorkombination und ein Thermoelement ausgeliehen (Danke an dieser Stelle dem Topper und an die Frau, welche die Apparatur an einem Wintermittag in Zürich entgegen nahm.). Das Ganze habe ich zusammen mit dem frisch laminierten Brocken in einen Styroporsarg eingebaut. Die Leistung der Glühbirne in Verbindung mit dem Fahrtwind des Ventilators hat den Inhalt dann schön langsam, während ungefähr eines Tages, von Raumtemperatur auf 47°C aufgeheizt. Um lokale Wärmeexzesse zu vermeiden, habe ich die Form mit vorgehängter Alufolie vor all zu direktem Licht entlastet (zusätzlich zum auf den Fotos gut sichtbaren Alublech). Nachts hat die Sache am schönsten ausgesehen.

Um den Luftaustausch mit der kühlen Umgebung zu minimieren, habe ich die Fugen abgeklebt. Die Bretter auf dem Deckel minimieren den Spalt zwischen den Wänden und dem Boden bzw. dem Deckel. Insgesamt 36 Stunden verbrachte das P-80 Urmodell und seine Form im weissen Backofen. Danach konnten Topper und ich die Form öffnen.

Die vier Stücke liessen sich sauber trennen und das Urmodell blieb auch heile am Stück. Nachdem ich die Kanten mit dem Winkelschleifer versäubert hatte, war das zweite Kapitel beim Bau der Shooting Star abgeschlossen.

Vorbereiten für den ersten Abzug

Im Herbst habe ich angefangen die Formenteile bei passenden Gelegenheiten zu wachsen und zu polieren. Die Taktik “immer wieder mal ein bisschen” gibt dem Wachs die Zeit gut abzulüften und es fühlt sich auch weniger nach “Arbeit” an, als wenn man alles am Stück bohnert. Irgendwann haben die Formen so geglänzt, dass ich sie beinahe lieber aufgehängt, anstatt wieder mit Epoxy vollgekleckert hätte.

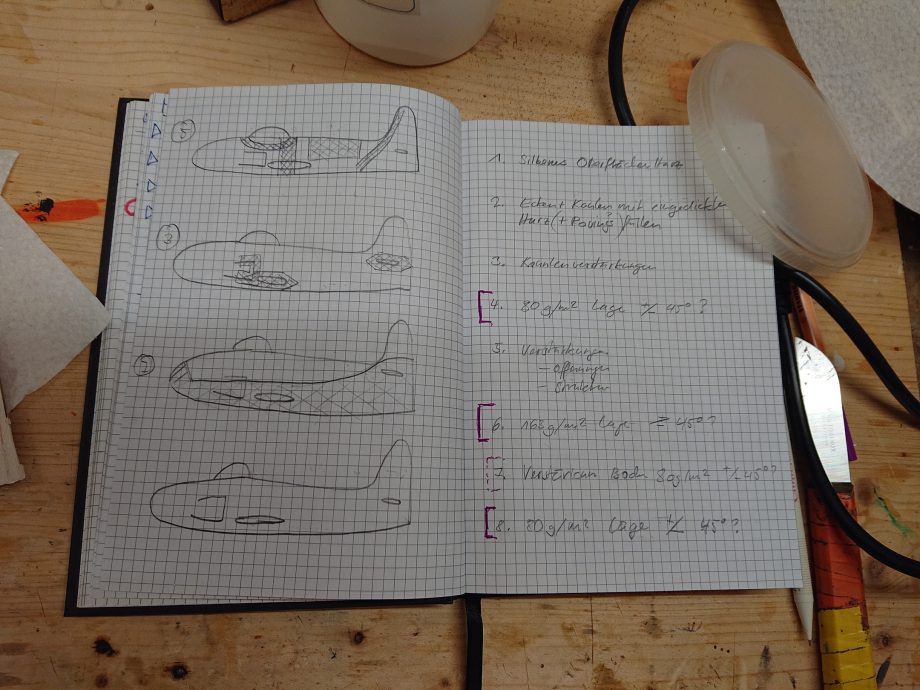

Zur Weihnachtszeit war es endlich so weit: Es zeichnete sich ab, dass ich Zeit haben würde, einen ersten Musterrumpf unserer P-80 zu fabrizieren. Mit Alkohol verdünntem PVA habe ich die Form eingestrichen und zwei Tage ablüften lassen. Dazu verwende ich ein Stückchen dieser blauen R&G Schwämme wobei ich, wie bei einer Salami, jeweils einfach eine Scheibe runter schneide. Vor dem Laminieren habe ich mir einen ersten Wurf eines Laminierplans zurecht gelegt und (fast) alle benötigten Gewebestücke zugeschnitten. Aus billiger IKEA Baumwolle habe ich zuvor ein Schnittmuster zum Zuschneiden der Teile gemacht.

Den oben abgebildeten Legeplan habe ich nicht ganz genau so umgesetzt. Einerseits habe ich nämlich ein Stückchen vergessen zu zu schneiden (und das habe ich beim Laminieren nicht nachgeholt), und andererseits habe ich Schritt Sieben und Acht zu einer einzigen Lage kombiniert (ganzer Rumpf ohne Seitenflosse).

Laminieren

Als Erstes habe die Form mit einer Mischung aus 40 Minuten Harz, grauer Farbpaste und Aluminiumpulver eingestrichen. Damit dieses Deckschichtharz nicht abläuft, habe ich es mit Cap-O-Sil thixotropiert, bis es nicht mehr floss. Wenn man zu zweit arbeitet, passen die 40 Minuten. Ist man alleine, empfiehlt sich der 60 Minuten Härter, damit man Zeit hat beide Hälften mit dem selben Ansatz einzustreichen (Farbton). Die Reaktionswärme der angesetzten 70g verkürzt die Topfzeit nämlich merklich. Nachdem die Deckschicht eine gute Stunde angeliert hatte, habe ich die Ecken und Kanten vorsichtig mit eingedicktem Harz ausgestrichen und die Pampe mit einer Lage Glas abgedeckt. Danach kam die erste vollständige Lage aus 80 g/m² Glas in Leinwand Bindung in die Form. Es folgten einige Verstärkungsstücke und eine komplette Lage aus 163 g/m² Glasköper. Abgeschlossen haben ich den Aufbau mit einer weiteren Lage 80er Glas, welche jedoch nur noch den Ansatz der Seitenflosse abdeckte.

Das Kohleband in der Seitenflosse dient der Festigkeit beim Bungee Start und ist bei diesem Muster übertrieben massiv. Weil ich kein passendes Kohleband Zuhause hatte, habe ich für das Funktionsmuster einfach einen Streifen aus einem relativ schweren Gewebe ausgeschnitten.

Schliessen der Form

Zum Verbinden der beiden Formhälften habe ich an den zugänglichen Stellen des Rumpfes einen Glasstreifen einlaminiert und bei der unzugänglichen Seitenflosse eine Raupe eingedicktes Harz aufgebracht.

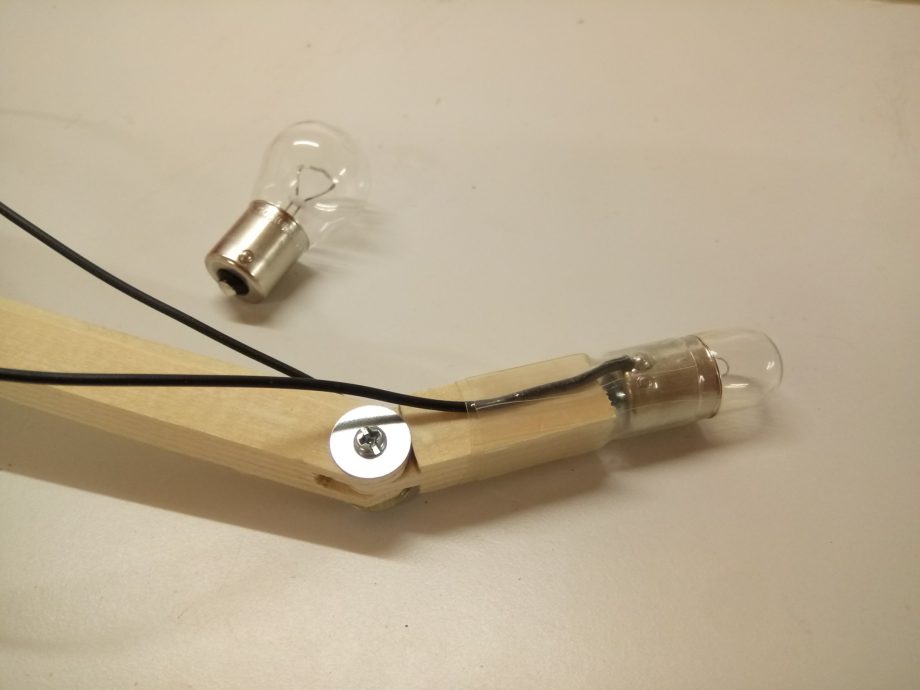

Damit ich die Glasstreifen in der geschlossenen Form sauber andrücken kann, habe ich mir aus einer Auto-Glühbirne und einem langen Holzstab einen “Leucht-Pinsel” gebaut. Einerseits kann man damit im dunklen Bauch der Form etwas sehen, und andererseits hilft die Wärme der Birne das Harz im Glasstreifen zu verflüssigen und sich mit dem Laminat zu verbinden. Damit das bewegliche Gelenk beim Gebrauch nicht verklebt, schützt man den langen Stab an dieser Stelle mit einem Stück Plastikfolie. Leider habe ich kein Bild von meinem Leuchtpinsel in Aktion.

Entformen

Heute nun, konnte ich das erste Kind meiner aus P-80 C Form schälen! Es ist 104 cm Lang und wog 656 Gramm bei der Geburt 😃 Die Festigkeit ist sehr gut und das Gewicht eher hoch. Da lässt sich noch etwas sparen. Als nächstes geht es darum anhand dieses Funktionsmusters den Auf- und Ausbau zu erarbeiten, sowie den nächsten Laminierplan fest zu legen.

Happy Birthday, meine Shooting Star!

PS: Ja, und der Topper war auch wieder aktiv. Er hat mir kürzlich ein Foto eines neuen Flügels geschickt. Weit ist es nicht mehr zur fliegenden Sternschnuppe…

Tags: P-80C Shooting Star, Werkstatt

Abdruck einer Sternschnuppe – wie die P-80 Form entsteht

Langsam, ganz langsam gehts weiter mit meiner P-80. Die Kabinenhaubenform ist geglast und gespritzspachtelt. Von dieser werde ich später die Kabinenhauben tiefziehen. So ist der Plan. Zuvor habe ich sie aber fürs Abformen mit Plastilin und zwei Holzzapfen auf dem Rumpfrücken fixiert. Die Haube mit Rahmen und Streben wird also mit dem Rumpf mitabgeformt. Damit später bei den Rumpfrohlingen klar ist wo die Haube heraus zu trennen ist, habe ich den Capot-Rahmen mit Aluklebeband imitiert. Die Oberfläche der Haube ist damit nicht so spiegelglatt wie der Rest des Rumpfes. Es ist aber eine einfache und effiziente Methode die Streben anzudeuten und auch gleich eine praktische Gelegenheit mal diese Technik auszuprobieren. Aus Papier habe ich dazu passende Schablonen angefertigt und so lange angepasst, bis die Konturen stimmten.

Danach folgte das Einpassen des Urmodels in die Trennebenen. Aufgrund der mitangeformten Lippen der Lufteinläufe muss ich die Form zwangsweise vierteilig aufbauen. Zuerst wurde also der “erste Quadrant”, die rechte Hälfte der Nase, abgeformt. Aus einem mir unerklärlichen Grund hatte ich nur Formenharz mit bloss 15 Minuten Topfzeit zuhause. Wie gut das geklappt, hat wird sich zeigen. Auf jeden Fall ist mir der erste Ansatz im Becher tatsächlich nach gut einer Viertelstunde thermisch durchgegangen. Nach dem Entfernen der ersten Trennebene sah das Resultat aber gut aus.

Für den zweiten Quadranten, die rechte hintere Rumpfhälfte, habe ich mir aber neuen Härter mit 90 Minuten Topfzeit besorgt. Damit ging es wesentlich entspannter zur Sache. Die auf der Trennebene mit einem Pfeil markierten Fix-A-Form Gewindehülsen dienen nicht dem verschliessen der Form, sondern dem Öffnen derselben (3. Bild). Auf der Gegenseite dieser Hülsen kommen nämlich nicht die glatten Hülsen als Gegenstücke zu liegen, sondern kleine Metallplättchen. Zum Öffnen der Form können damit einfach Schrauben in diese Sacklöcher eingedreht, und die Form damit quasi “aufgestemmt” werden.

Die Trennebene liess sich gut entfernen und das Resultat sieht ganz OK aus, auch der Nasenbereich, mit dem etwas hastig aufgetragenen Formenharz. Nur beim Seitenleitwerk hat sich die Trennebene scheinbar etwas verformt und eine kleine Treppe mit dem Plastilin am Formenrand gebildet.

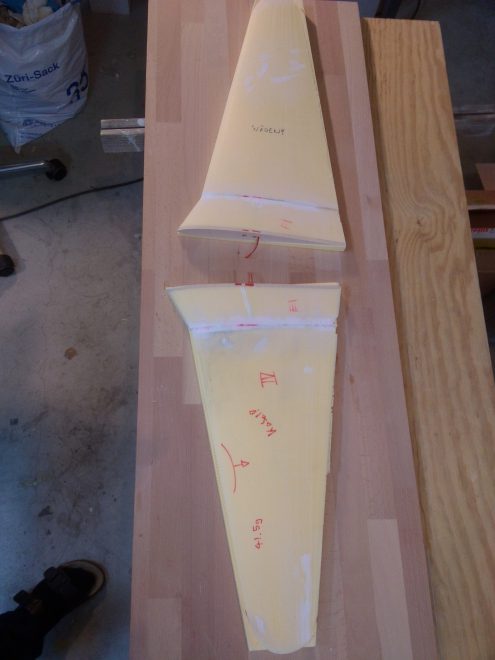

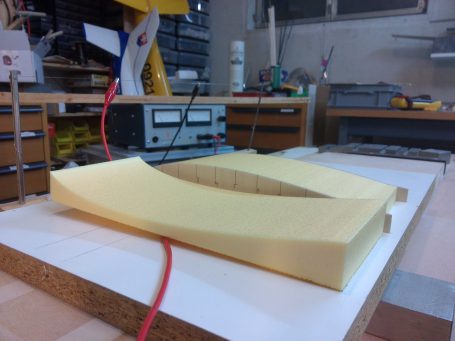

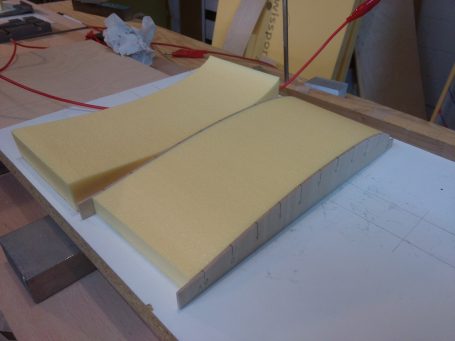

Es ist schon ein rechter Aufwand so eine Form für einen GFK Rumpf zu bauen. Aber es macht Spass und ich bin guter Dinge bald die ersten Probestücke aus der fertigen Form ziehen zu können! Weil Topper nicht so ganz zu frieden mit unserer Arbeit war, haben wir diese Woche noch eine neue Ladung Flächenkerne geschnitten. Er hat nun eine sauberere Dickenverteilung hineinkonstruiert als ich das getan hatte. Zudem haben wir, im Sinne eines freundlicheren Langsamflugverhaltens, die recht stark zugespitzen Flächen um zusätzliche -1.5° geschränkt. Die Schränkung beträgt nun (mit den -0.7° von der Wurzelrippe zum Ende des ersten kurzen Trapezes am Rumpf) total -2.2°.

So langsam können wir uns Gedanken zur Bemalung unserer Schnuppen machen. Orange ist bei mir wie immer hoch im Kurs. Vielleicht so etwas? Aber auch die ganz klassische silbern-rot-blaue Bemalung gefällt mir gut.

Aber immer nur her mit anderen Ideen! ?

Tags: P-80C Shooting Star

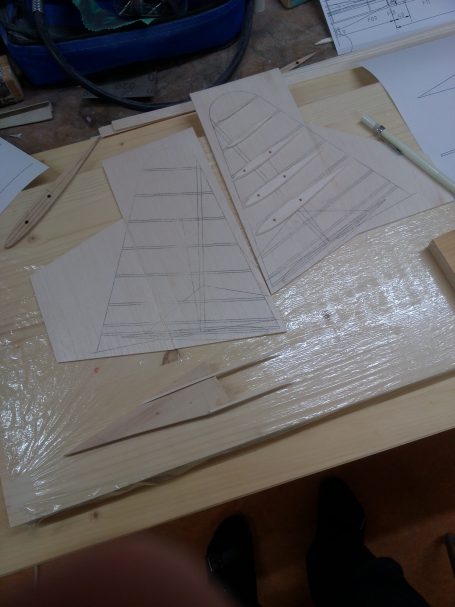

Beiboot fürs U-Boot – die Shooting Star bekommt Auge und Luftröhren

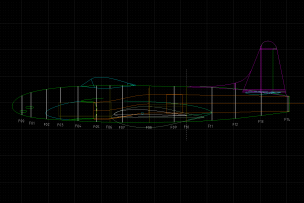

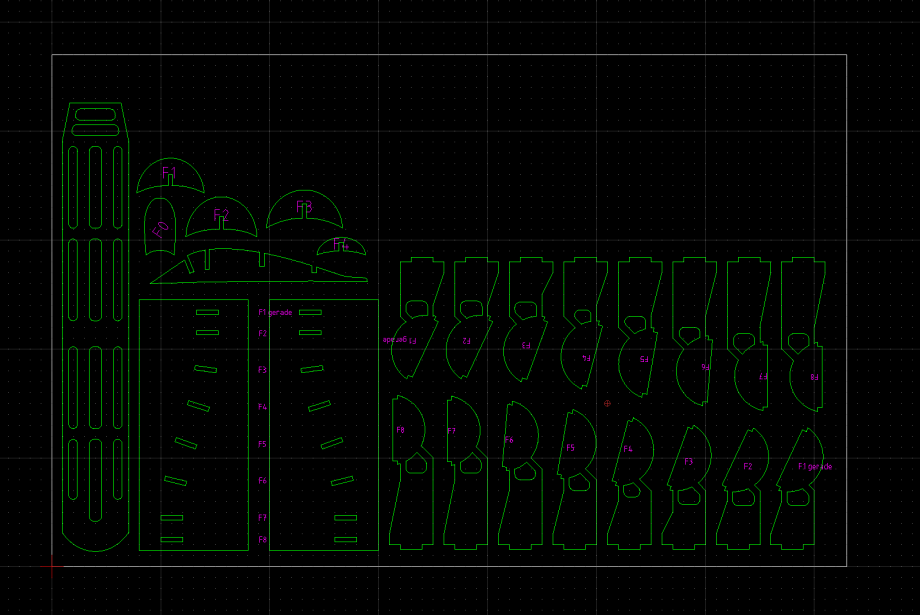

Wenn wir uns am letzten Bericht orientieren, fehlt bei der P-80 neben der Form des Rumpfs vor allem noch die Kabinenhaube und die Lufteinläufe. Für beides habe ich kürzlich zusammen mit Topper einen Abend verbracht und seine CNC Fräse bemüht. Vor der lustigen Fräserei stand aber, vor allem bei den dreidimensional verwundenden Lufteinläufen, die langwierige Konstruktion am 2D CAD. So wurde aus den verschiedenen Rissen langsam die Kontur von zwei dutzend Holzteilen, die schliesslich zusammen mit den wesentlich einfacheren Puzzlestücken für die Kabinenhaube auf dem Fräsplan landeten.

Nach ziemlich genau einer Stunde waren die Teile ausgeschnitten und wir konnten uns dem gemütlichen Teil des Abends zuwenden. Spaghetti essen, Träume pflegen, Pläne schmieden, gegenseitig Flieger begutachten und dann noch ein bisschen Lightning, Erdnagel, Überschalldreieck und Canberra fliegen :)

Inzwischen ist die Kabinenhaube zusammengesetzt, beplankt und bereit fürs Beglasen und Finale anpassen ans Rumpf-Urmodell. Toppers Kommentar zu den Fotos: “Gibt das das Beiboot fürs U-Boot?”

Die starke Krümmung im vorderen Bereich machte es notwendig, das Holz anzufeuchten, damit es sich genügend sauber biegen liess. Das selbe wird wohl auch bei den Einläufen nötig werden, welche zusammengesetzt auf ihren Hellingen auf die Beplankung warten.

Tags: P-80C Shooting Star

Und was macht eigentlich die Shooting Star?

So langsam gehts vorwärts mit der Trennebene. Die Haupttrennebene der insgesamt vierteiligen Form ist erstellt. Vierteilig wird die Form aufgrund der Lufteinläufe: Vor dem Flügel wird es nochmals eine senkrechte Wand geben.

Während Frau ihren Jonathan baut (Inside F5j), habe ich inzwischen die Schraubenlöcher verspachtelt, das raue Kelco grob glatt geschliffen und das Urmodell in der Höhe eingepasst. Als nächstes muss das Urmodell “eingespachtelt” und danach die Trennebene nochmals geschliffen werden, bevor ich auch diese wachsen kann.

Und parallel dazu wird natürlich immer wieder brav die inzwischen richtig glänzende Lady gebohnert :)

Tags: P-80C Shooting Star

Schnuppe

Huch. Schon wieder einen Monat her. Und inzwischen ist nun leider auch wirklich der Herbst eingekehrt. Und zwar gleich der Spätherbst, wie mir scheint. Ämel im Vergleich zum netten Wetter, welches wir vor einem Jahr hatten. Fliegerei nach der Arbeit ist nicht mehr. Und auch am Wochende muss es nicht nur trocken, sondern auch genügend warm sein. Leider habe ich das schöne Wetter für den 1000er Schleifgang draussen verpasst und habe mich daher entschieden diesen letzten grob-abrasiven Vorgang in der Wäscheküche zu veranstalten. Die wesentlich weniger sauerei-trächtige Politur des matten Vogels in der Stube war dafür nicht nur eine Wonne, sondern auch ein optische Freude. Es muss ja nicht spiegelblank sein, aber die Freude über den Glanz kann ich nicht von der Hand weisen. Auf jeden Fall erwies sich die Arbeit mit Presto Polier- und Schleifpaste als sehr schnell ergiebig, wobei es sich bewährt hat den Polierlappen aus weichem Baumwolltuch eher öfter als selten zu wechseln.

Tags: P-80C Shooting Star

So ein Jetflugtag im Frühherbst

Heute war einer davon. Einer dieser launischen Tage des Frühherbstes. Wenn es nicht die Vorboten der kalten, tristen Jahreszeit wären, dann wäre an Tagen wie diesen überhaupt nichts auszusetzen. Kühle Temperaturen ohne gleich zu frösteln. Zwar nicht wenig, aber dafür gleichmässiger Wind und dieses wunderbare Droh- und Machtspiel zwischen Sonne und Wolken. Charakterwetter, würd ich sagen. An solchen Tagen gibt es sich durchaus auch, dass man den ganzen Tag lang gemütlich auf dem Flugplatz alleine ist. Nur ich, mein Jet und mein Buch. Und alle 20 Minuten ist der Akku voll. Fliegerwetter für alle Aspekte der Fliegerseele :)

Stundenlang kann man das machen. Und das tat ich auch. Nachdem allerdings das Fahrwerk meiner Me mal wieder nach einer, zwar butterweichen, aber eben doch grashaltigen Landung verbogen war, ging es wieder nach Hause. Nicht tragisch aber doch schade. Schade um den Nachmittag. Sie fliegt so gut. Wenn es nur eine “Richtige”, Holz oder GFK-Me in dieser Grösse gäbe. Eine, wo man ein vernünftiges Fahrwerk einbauen könnte. Aber nein, nein. Ich habe genug Projekte.

Wenn wir gerade von Projekten sprechen: Vor gut drei Wochen habe ich die letzten 50 Franken von insgesammt gut 200.– Spraydosen auf mein Urmodell aufgebracht. Nachdem auch der blaue Acryl Lack zuerst mit 400er und dann mit 600er Schleifpapier glatt gemacht worden war, kam die finale Schicht 2K Klarlack auf den Rumpf.

Nach über drei Wochen Warmhärtung in unserem Wintergarten habe ich die Lackschicht nun als genügend hart bewertet um den finalen Schliff bis zur Politur in Angriff zu nehmen. Mit entsprechender Vorbereitung und Wegzehrung machte ich mich an den 2 stündigen 400er Schleifgang.

Aus dem schön glänzenden Sternschnüppchen ist damit erst mal wieder ein matter Meteor geworden. Aber das kriegen wir schon wieder blank ;)

Tags: Fliegen, Me-262, P-80C Shooting Star

Ich mach mal blau

Nach ausgiebiger Nasschleiferei gestern wurde aus Gelb…

…heute Mittag Blau:

Und geflogen wurde gestern Abend natürlich auch noch ein bisschen.

Der Climaxx flog in der Kirchen-ruhigen Abendluft so eigenstabil, dass ich problemlos minutenlang (leider nur mit dem tragbaren Fernsprechapparat) fotografieren konnte. In den Bildern: Frau mit Easy Glider, Mann mit Climaxx Evo.

Tags: Fliegen, P-80C Shooting Star

Ferienzeit

Ja, auch wenn es für manche immer wieder schwer zu verstehen ist: Ich mache gerne Ferien ohne tausende Kilometer in die Ferne zu verreisen. Ich kann sehr gut wochenlang zuhause, rund herum und im eigenen Land verweilen ohne den geringsten Anflug von Langeweile oder Ratlosigkeit darüber, was man nun tun könnte. Neben Arbeiten an unserem Gehäuse oder dem Garten weiss der geneigte Modellflieger ja durchaus sonnige Tage zu verbringen, wie auch mit Regenwetter umzugehen.

Neben ausgiebigem Herumflügerlen habe ich also in der letzten Zeit auch an allen möglichen Baustellen im kühlen Keller weitergearbeitet. Zum Beispiel an der P-80. Wie berichtet, wir da ja seit kurzem nicht mehr gespachtelt und geschliffen, sondern jetzt gespachtelt, gefüllert und geschliffen.

Nach drei Dosen aufspritzen und wieder abschleifen erschien mir die Oberfläche genügend makellos um sie das erste Mal in Farbe zu spritzen.

Inzwischen ist der Acryllack nun schon ein paar Tage am aushärten damit die folgende Nassschleiferei hoffentlich etwas besser geht.

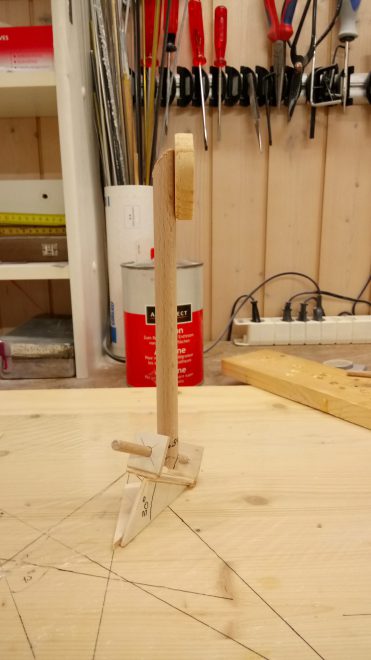

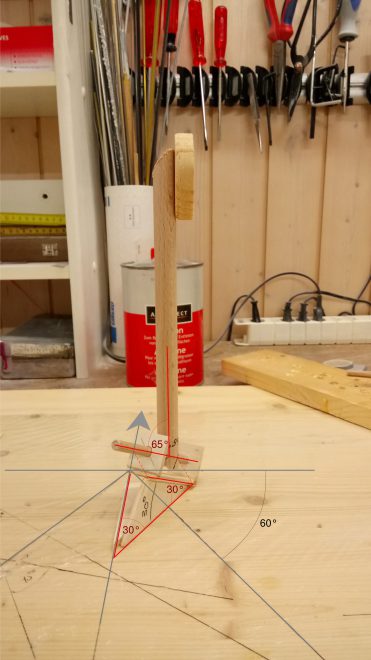

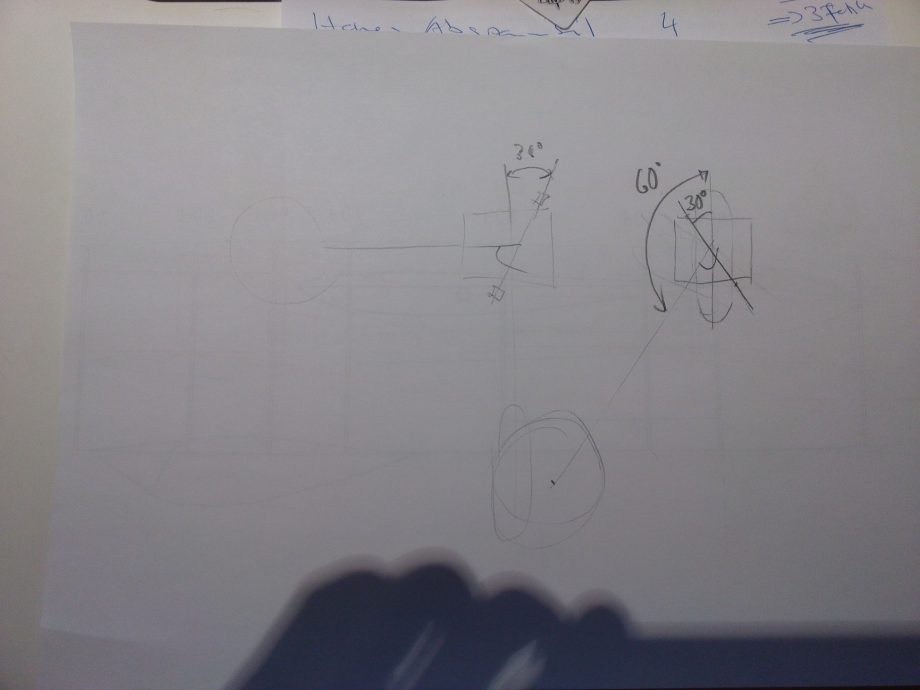

Und jetzt zu was ganz anderem. Vor einiger Zeit habe ich ein mögliches nächstes Projekt angedeutet. Jetzt, wo das P-80 Urmodell bald mal steht, wurde es Zeit für einen ersten Proof of Concept, ein FuMu :) : Es handelt sich um einen weiteren Jet, dieses mal mit einer Pfeilung von 60°. Dieser in vielerlei Hinsicht einmalige Jet besitzt ein ebenso charakteristisches Hauptfahrwerk. Es fährt auswärts, in Richtung Flügespitze, ein und kommt dort eingefahren ebenfalls mit 60° Rückpfeilung zu liegen. Wer sich das plastisch vorstellt, stellt fest, dass es sich hier nicht nur um ein klassisches “einklappen” handelt, sondern, dass sich das Rad ebenfalls um die Fahrwerksbein-Achse drehen muss, damit es flach im Flügel zu liegen kommt und ausgefahren trotzdem in Laufrichtung des Fliegers ausgerichtet ist. Bis hier her ist das geometrische Problem recht klar; Wers noch nicht vor sich sieht: nochmals langsam durchdenken und die Hände zu Hilfe nehmen ;)

Im Prinzip handelt es sich um zwei überlagerte Drehungen. Wenn das Fahrwerksbein nicht irgend einen speziellen Weg beschreiben muss und sich die beiden Drehachsen schneiden, kann man diese zwei Drehungen um zwei verschiedene Achsen zu einer Ersatzdrehung um eine einzige Achse zusammenfassen. So jedenfalls damals mein Gedanke. Die exakten dafür benötigten Winkel zu bestimmen ist allerdings schon etwas mehr hirnverknotend. Echt. Ich habe regelmässig den Überblick verloren und wieder irgendwo falsch herum gedacht.

Nachdem ich aber nach 9 Monaten immer noch der Meinung war, das müsste so klappen, habe ich heute eben besagtes FuMu (Funktionsmuster – ich liebe dieses Wort ;) gebaut und empirisch etwas mit verschiedenen Winkeln herum gespielt.

Das ist heraus gekommen; Zuerst ausgefahren, dann eingefahren:

Und jetzt das ganze noch mit den eingezeichneten Winkeln und Flugrichtung. Damit wird vielleicht etwas klarer, wie das genau funktioniert ;)

Wichtig war vor allem die Winkelkombination zu ermitteln, die

- ausgefahren ein leicht nach vorne gerichtetes Fahrwerk ergibt

- eingefahren 60° zurückgepfeilt ist

- und das Rad sich dabei genau horizontal (im Flügel) befinden muss

Ganz definitiv sind diese Winkel noch nicht, da hier zusätzlich noch die V-Form sowie der Einstellwinkel der Flächen rein spielen werden, welche beide noch nicht endgültig festgelegt sind. Der Versuch hat aber gezeigt, dass meine Überlegungen stimmen und eine Lösung (mit beinahe diesen Winkeln) möglich sein wird.

Und jetzt: Na, wer hat’s erraten? ;-)

Tags: Fliegen, P-80C Shooting Star

Vom Spachteln zum Füllern

Endlich mal was neues! Das war mein grösster Wunsch und das einzige Ziel der letzten Wochen arbeit an der P-80. Endlich mal was anderes als Ploysterspachtel anmachen, aushärten lassen und bis auf ein, zwei Mikrogramm wieder abschleifen. Es ist ja schon wahnsinnig: Nach jedem Spachtel- und Schleifgang findet das kritische Auge sofort eine löchrige Stelle. Und wenn die Oberfläche makellos sein sollte, dann passt die Form noch nicht. Oder sie ist asymmetrisch, das geht auch immer.

Gestern war ich im neu entdeckten Farbladen in Wetzikon und habe mich mit Primer, Füller, und Lacken eingedeckt. In voller Absicht, natürlich. Denn diese Teufelskreis musste ja irgend wann durchbrochen werden. Und dieses Wochenende, so dünkte mich, war der richtige Zeitpunkt. Natürlich hätte ich noch Monatelang so weiterfahren können. Aber irgendwann muss der Pragmatismus auch seinen kurzen Auftritt bekommen und zeigen was er drauf hat. Ich habe also heute morgen das letzte mal klar ersichtliche Stellen verspachtelt und geschliffen, bevor ich der ehrenwerten Dame einen Stock in den Hintern trieb.

Mit diesem Stock ist es nun aber praktischerweise möglich, den ganzen Rumpf auf eine Lackierhebamme aufzufädeln und rund herum frei zu spritzen. Ein letztes mal die geglaste, verspachtelte Holzkonstruktion beäugen, putzen und am Schluss mit Alkohol säubern, bevor sie unter wohlig-grauem Primer verschwindet.

500 ml Später sieht der Jet endlich mal wieder ganz anders aus. Irgendwie schon viel Jet-liker als vorher :D

Aaaaber natürlich kommen nun wie erwartet alle Fehler zu Tage. Obs nun Sprühdosentropfen oder, viel schlimmer, noch einmal zu verpachtelnde Löcher sind.

Aber eigentlich bin ich zufrieden. Ich bin nun einen Schritt weiter und ehrlich gesagt habe ich mit mehr Fehlern in der Oberfläche gerechnet. Morgen werden die Stellen nochmals markiert, verspachtelt und dann erneut gefüllert.

Der Sender wird wieder berichten. Bis dann – Flameout und Schaufelbruch – Mailman.

Tags: P-80C Shooting Star

P-80 Faltenbehandlung

Nicht, dass noch jemand denkt, die P-80 sei eingestellt worden: Ich bin zwar nicht so schnell wie Kelly Johnson und sein Team, aber auch bei mir gehts vorwärts. Inzwischen ist der Rest Ahrweitex längst aufgebraucht und ebenso eine Dose Polyester Spachtel. Ich hoffe ich habe heute das letzte mal gespachtelt und kann als nächsten Arbeitsschritt das Urmodell zum ersten mal spritzen. Mal schauen. Bis jetzt habe ich nach jedem Spachtel-Schleifgang Stellen gefunden, die man noch verbessern könnte…

Der rechte Lufteinlauf wird noch einmal verspachtelt.

Und überhaupt: Ich finde Kelly hat Geld fürs Vorwärtsmachen gekriegt. Ich hingegen höchstens eine Staublunge. ;)

Tags: P-80C Shooting Star

P 80 Bulk Update: Wie geht es eigentlich der Shooting Star?

Es ist ja schon ein Weilchen her, seit ich das letzte mal von meiner P-80 berichtet habe. Das Projekt ist natürlich nicht eingeschlafen, aber es durchlief gerade eine sehr langwierige Phase des Harzens und Wartens und Harzens und Wartens… Da so ein Rumpf ja etwas dreidimensionales ist und im Falle eines Quaders 6 Seiten besitzt, konnte ich den Glasüberzug nicht in einem Rutsch machen. Den Grossteil des Körpers habe ich in drei Schritten beschichtet: Zuerst unten, dann links, dann rechts, mit den jeweiligen Schleif-Intermezzos dazwischen. (Immerhin habe ich diese vier Seiten des Quaders in drei Arbeitsgängen erledigt. Ätsch! Endlich haben diese elenden Rundungen in allen Dimensionen auch mal einen Vorteil;)

Zum Schluss der Glaserei bekam sie zwei Blätzen auf den Po und viele kleine Pflästerli auf die Nase.

Die Nasen der Einlauflippen, des Seitenleitwerks und der Flügelstummel wurden mit Glasfaserschnitzeln und Thixo eingedicktem Harz bestrichen und in Form geschliffen.Nach einem ersten Grobschliff sah sie dann so aus:

Nachdem auch die planen Flächen der Einläufe mit 2x50g/m² Glas belegt waren, konnte endlich das Thema gewechselt werden: Ab jetzt wird nicht mehr mit Glas und Harz gearbeitet, sondern mit Spachtel und Schleifpapier. Ob sich das auf lange Sicht als kurzweiliger herausstellt bezweifle ich, obwohl ich mich im den Moment freue, endlich was anderes zu tun.

Seit dem Wochenende sieht sie nun so aus:

Nur leider ist mir jetzt der Spachtel ausgegangen; Da muss also jetzt Nachschub her. Jaja. Materialplanung.

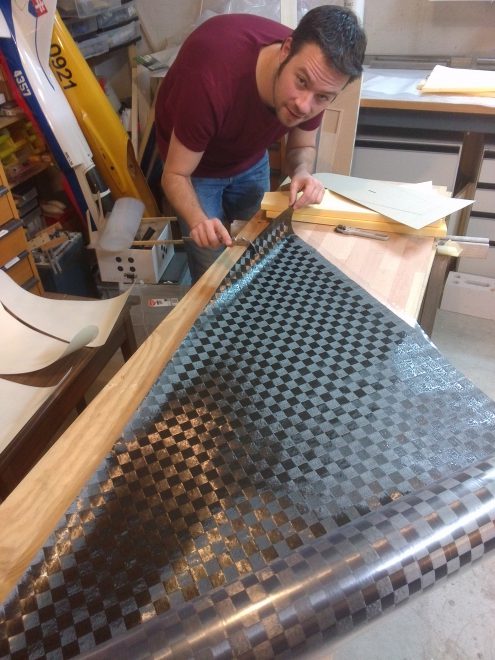

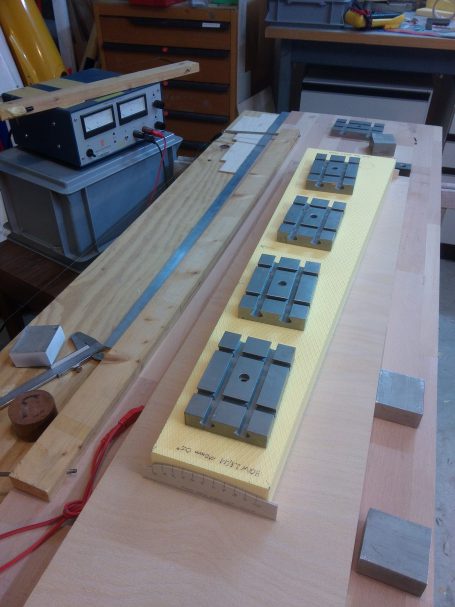

Mit Topper, der sich mit dem Bau der Flügel einbringt, habe ich vor etwa zwei Monaten die Styrokerne geschnitten und etwas später mit ihm zusammen eingesackt. Er hatte die Kerne schon vorbereitet: Die Rippen für die Steckung eingebaut, Kabel eingezogen und verspachtelt:

Das schöne 100g/m² Spread Tow war eigentlich fast zu schade für eine lackierte Fläche.

Aber Sie sind so extrem steif und leicht geworden.

Nur leider hat sich die Oberfläche im Bereich des Knicks etwas gewellt, so dass der Topper die Oberfläche stellenweise wieder abschleifen musste und nun nochmals etwas Kohle nachlegen muss.

Und wenn ich nun vom Schleifen und Oberflächenbehandeln den Koller bekommen sollte, dann kann ich mich um die Urformen der Luftkanäle und der Kabinenhaube kümmern. Da gibts zur Abwechslung wieder mal etwas Holzarbeit :)

So long, over and out, Mailman.

Tags: P-80C Shooting Star

Glasboden für das U-Boot

Endlich… Wie hab ich mich drauf gefreut – der nächste Arbeitsabschnitt! Als letzte Holz/Spachtel Amtshandlung habe ich noch die geschwungenen Ausläufe des Flächen-Rumpf-Überganges verspachtelt und mit meinem runden Schleifklotz verschliffen. Damit ist nun endlich auch die Jahre alte Dose Polyesterspachtel geleert und die Holzerei am Rumpfurmodell beendet. Das weiss grundierte Urmodell habe ich danach nochmals verschliffen bevor ich eine Arbeitshelling zum Glasen aus altem Styropor gebastelt habe.

Darauf kann ich das Urmodell in allen Drehrichtugen lagern um die erste Glasschicht in mehreren Arbeitsgängen aufzubringen. Der Rumpf erhält zuerst ganzflächig zwei Lagen 80g/m² Glas. Angefangen habe ich mit dem Rumpfboden.

Tags: P-80C Shooting Star

Vorbereitungen auf die Oberflächenbehandlung für das P-80 Urmodell

Es ist ja schon wieder ein Weilchen her seit ich das letzte mal von meiner P-80 berichtet habe. Also wenn man vom Schneiden der Flächenkerne absieht. Natürlich ist es weiter gegangen. Viel Zeit hat das Einstraken des Leitwerksbereichs in Anspruch genommen. Der in alle Richtungen sphärisch geformte Übergang vom Höhenleitwerk zum Seitenleitwerk wurde mit dutzenden Leisten eingekleidet und diese wieder um den grössten Teil herunter und in Form geschliffen.

Alles was jetzt noch nicht passt wird später mit Spachtel passend ausgeformt. Was ebenfalls noch fehlte, ist der runde Auslauf am Ende des Höhenleitwerks. In der selben, bei den Einläufen bewährten Manier, habe ich diese aus 0.6mm Sperrholz geformt jedoch nicht mit Balsa beplankt. Auch hier wird Spachtel für die fliessende Form und den stufenlosen Übergang sorgen.

Nicht ganz einfach war das grobe Ausspachteln aller Ecken und Kanten damit später das Glas auf festem Untergrund und nicht in der Luft zu liegen kommt. Da wird noch viel mehr Spachtelarbeit nötig sein. Vor allem der Zwischenraum zwischen Rumpf und der Unterseite des Höhenleitwerks war anspruchsvoll und es waren einige Spachtelgänge, Feil- und Schleifarbeit notwendig um den Übergang einigermassen passend hinzubekommen.

Die Lufteinläufe wurden nun verrundet und die obere und untere Lippe in Form geschliffen. Wie gut ich den 2.5mm Radius getroffen habe wird sich nach dem Glasen zeigen, sobald das Urmodell den ersten Glanz erhält.

Auch die Nase wurde schlussendlich in Form gebracht. Damit erhielt das Flugzeug zum ersten mal seine mehr oder weniger definitive Aussenkontur. Nach letzten Korrekturen wurde das ganze Holzkonstrukt mit verdünntem Kunstharzlack gestrichen um das Holz etwas zu versiegeln.

Als nächstes gibts noch mals einen Schliff und wenn dann alles passt wird das Urmodell in mit einer Schicht GFK überzogen bevor die definitive Spachtel- und Schleifarbeit beginnt :)

Tags: P-80C Shooting Star

Styro Kerne und die Pik 20

Wir haben wieder mal geschnitten. Der Topper und ich. Und wenn wir schon dabei sind, haben wir gerade Kerne für alle möglichen Projekte beiderseits aus dem Schaum befreit. Der Anlass war aber eigentlich weder meine Pik noch der Wandervogel von Topper, sondern die Flächenkerne der P-80. Da ich aber keine Fotos der P-80 Flügel gemacht habe, nehme ich das zum Anlass um über die Flügel meines Steinhardt/Wanitschek Pik 20 C Projektes zu berichten.

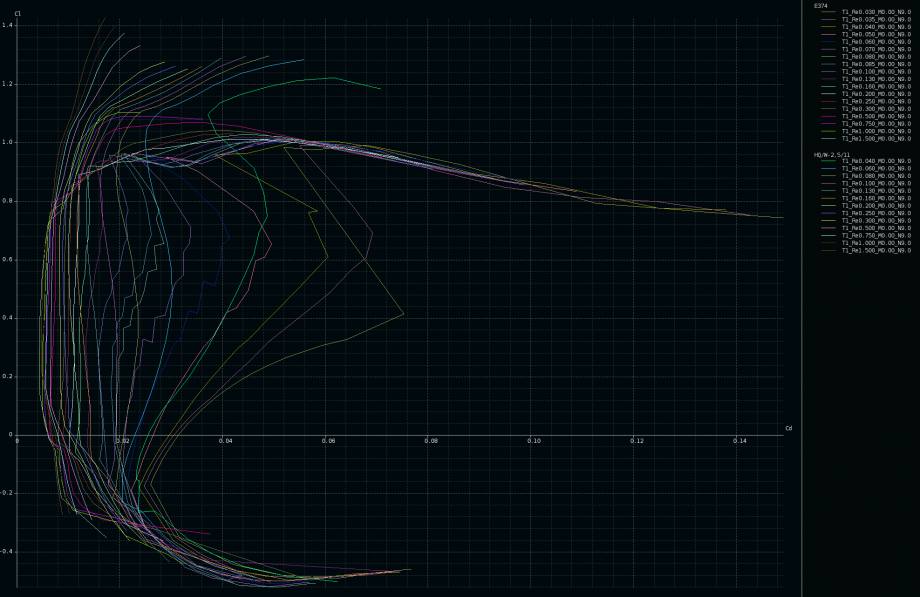

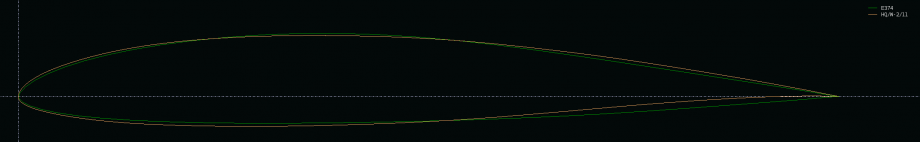

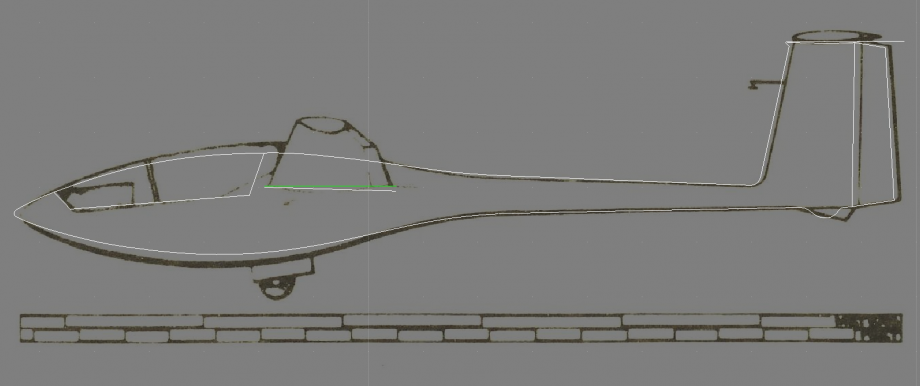

Wie auf meiner Modell-Übersichtsseite steht, befindet sich auch eine Pik 20 C in der Projektküche. Der Rumpf dazu stammt aus Formen der ehemaligen Firma Wanitschek, den Herr Steinhardt in verdankenswerter Weise immer noch herstellt und vertreibt. Aus den selben Häusern ist übrigens auch meine Libelle. Flächen zum Pik Rumpf gibts natürlich – wie den ganzen Bausatz – nicht mehr. Alles ausser Rumpf, Haube und Haubenrahmen muss selbst gefertigt werden. Das passt mir jedoch ganz gut, denn dann kann ich neben der Flächengeometrie auch das damals vom Hersteller gewählte Profil, ein (modifiziertes) E 374 anpassen.

Vielleicht zuerst mal etwas über…

Pik 20 – das Projekt

Wenn wir von anpassen sprechen, dann müssen zuerst mal Anforderungen hin. Also, die Ausgangslage vor dem Projektstart im letzten Jahr: Ich will einen alltagstauglichen, Allrounder in Scale Optik bauen.

“Alltagstauglich” bringt die folgenden Anforderungen ins Spiel:

- Der Flieger soll genügend klein sein, damit man ihn vernünftig transportieren kann. Auch auf einen Berg.

- Er soll einen Elektroantrieb haben, damit man auch bei nicht bombensicheren Bedingungen in den Bergen fliegen kann. Ohne Gelenkklappern. Damit ist in der Ebene die Autonomie ebenfalls gewährleistet, sollte mal eben kein Schlepper zur Hand sein.

Die Anforderung an einen “Allrounder”:

- Der Flieger sollte genügend leicht und thermikempfindlich sein damit man den Motor nicht braucht. Wenn man nicht will.

- Er soll aber auch einen vernünftigen Durchzug haben und zum Rumsau(s)en genügend stabil sein. FAI Wenden werden nicht gefordert.

…und die “Scale Optik”:

- Ich will keinen Zweck-Besenstiel-Segler. Den habe ich bereits vor mehr als einem Jahr bei Stefan Eder/Aer-O-Tec bestellt. Vielleicht wird der ja auch irgendwann geliefert. Wer weiss. Ich habs noch nicht ganz aufgegeben. Trotz obermühsamer und völlig unzuverlässiger Kommunikation und ebensolchem Service wird das ja vielleicht irgendwann noch was. Sorry, ich schweife ab. Wer Frustration findet darf sie behalten. Also: Es muss nicht super Scale sein, aber es sollte so aussehen, als wärs ein “Richtiger”.

- Damit so ein semi-scale Flieger nicht nur am Boden, sondern auch in der Luft semi-scale aussieht, braucht er eine gewisse Grösse um das dafür nötige ruhige Flugbild und die langsame Majestätik der Bewegung zu erzeugen.

Zu diesen, natürlich teilweise widersprüchlichen, Anforderungen musste nun ein passendes Modell gefunden werden; Das war/ist eben diese Pik 20 C von Wanitschek aus den 70er Jahren des letzten Jahrtausends. Sie ist mit gut 3.6m Spannweite (nach Plan) genügend klein um noch als “handlich” durch zu gehen, aber auch genügend gross um dem Scale-Flugbild-Anspruch gerecht zu werden. An der Pik gefiel mir – wieder einmal – die etwas eigenwillige Form. Der Wanitschek Rumpf machte zusätzlich einen eher etwas schlankeren Eindruck und besitzt eine Nase, zu der ich relativ problemlos einen Spinner für den Nasenantrieb finden sollte. Also wurde das Teil bestellt und prompt geliefert (Die Zuverlässigkeit von Herrn Steinhardt ist eine Wohltat für den gebeutelten Modellbauer und -flieger. Danke!). Das Original stammt übrigens ebenfalls aus den 1970er Jahren und wurde ursprünglich als Flugzeug der damaligen Standardklasse entworfen.

Die Auslegung

Seit dem letzten Sommer wurde immer mal wieder am Flügel herum getüftelt. Am Rumpf ist eine E 374 Wurzelrippe angeformt. Doch dieses Profil wollte ich nun gar nicht. Ich habe mir eher etwas in der Richtung von HQW2.5 vorgestellt (Man verzeihe mir die unterschiedlichen Re-Zahlen. Ich habe sie nicht extra nochmals gerechnet):

Wenn man die Dickenrücklage des E 374 ansieht, dann wurde das aus meiner Sicht von einen euphorischen Grenszschichtoptimisten ausgewählt. Bereits die HQW Familie hat für mein Gefühl ein sportliches Verständnis der Dickenrücklage:

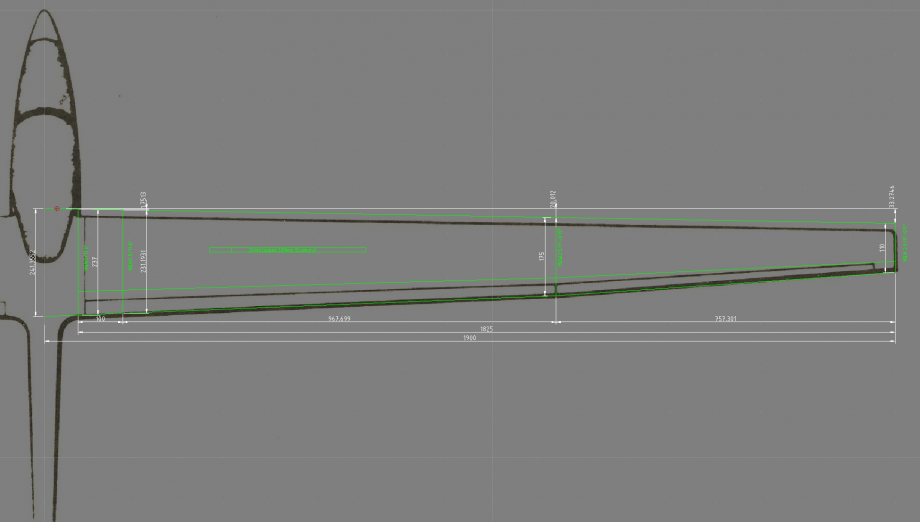

Damit der Übergang der Eppler-Wurzelrippe auf einen HQ-Flügel einigermassen passt, habe ich aber innerhalb der ersten 10cm von einem HQW2.0/11 auf das am restlichen Flügel verwendete HQW2.5/11 gestrakt. Damit wurde das innere Flügelsegment auch genügend kurz, dass es gerade noch in meinen grossen Schneidbogen passt. Um der Gutmütigkeit Willen habe ich den Flügel zur Spitze hin um 0.5° geschränkt und die Wölbung an der Spitze auf 2.8% erhöht. Ebenfalls habe ich die Geometrie soweit es ging (Anformung am Rumpf) an den Originalflügel angepasst. Der Flügel ist damit auf der ganzen Spannweite etwa anderthalb Zentimeter zu tief, und weisst nun 3.8m Spannweite auf. Am Ende sah der Plan so aus:

Der Rumpf der Wanitschek Pik ist übrigens tatsächlich um einiges verschlankt, wie aus einem groben Vergleich einer (unbekannten) 3 Seitenansicht der Pik und der Kontur aus einem von der Seite aufgenommenn Foto des Rumpfes zeigt:

Die ganze Geschichte ist leider etwas flach gedrückt und verliert so ein bisschen den Reiz der eigenwilligen Pik Form. Jänu, es gefällt mir immer noch, spart etwas Widerstand, passt zum angestrebten Zweck und fällt kaum jemandem auf. Wer kennt den schon die genaue Form einer Pik um den Unterschied zu bemerken :) (Die ASW 20 aus dem selben Haus scheint ebenfalls etwas verdünnt zu sein, hingegen passt die ASW 15 B).

Nun aber zum…

Flächenschneiden

Nachdem ich im örtlichen Baustoffbedarf 5 Swisspor XPS Platten gekauft habe, haben wir uns bereits am letzten Dienstag zu einer ersten Session getroffen. Der Herr Topper hatte zuvor die Schneidrippen CNC gefräst, was ja schon unglaublich viel Arbeit erspart und wirklich wunderschöne Resultate ergibt. Nach 7 Stunden schneiden waren wir aber trotzdem erst bei der Hälfte aller zu schneidenden Kerne angelangt. Deshalb gabs heute eine zweite Sitzung im Namen Keller des Herrn.

Zum Schneiden ist nicht nur das richtige Material wichtig, nein, es ist auch auf die richtige geistige Einstellung und persönliche Herangehensweise zu achten. Am Besten erreicht man das mit meinen guten alten ETH Schneidbögen und der gezielten Zuhilfenahme des passenden Blickes und eines Modellfliegerschnauzes:

Ich habe ja schon vor einiger Zeit einen Artikel zum Styro Schneiden geschrieben (den ich dann auch mal wieder ergänzen werde…) aber weils so schön ist, hier einige “Bau”-Stufen.

Die Rohlinge für die Flächen werden mit Teppichklebeband auf die ebene Unterlage geheftet und gegen Verzug beim Schneiden beschwert:

Die Schneidrippen befestigen wir ebenfalls mit doppelseitigem, scherenveklebenden Kaugummiteppichklebeband:

Wenns gelingt siehts so aus. Solange die Zuspitzung der Stücke gering ist, sind die Resultate mit etwas Übung kaum von CNC geschnittenen Kernen zu unterscheiden:

Und *heureka!*. Tatsächlich sind wir heute Abend fertig geworden! Leider habe ich kein Foto des Kernebergs gemacht… Kurz nach Mitternacht zuhause, mussten die Flächen natürlich mal probeliegen und der Frau unser Werk gezeigt werden:

Sodeli. Jetzt gehts aber zuerst weiter mit der P-80 :D

Tags: P-80C Shooting Star, Pik 20

Die Lufteinläufe und die Nase der P-80 nehmen Formen an

In den letzten Wochen hat die Shooting Star weiter an Charakter gewonnen. Die abgehackten Lufteinläufe haben ihre langen nach vorne gezogenen Lippen bekommen. Dazu habe ich anhand des CAD Plans Papiermodelle gefertigt und diese so lange angepasst, bis die in den Ansatz der Einläufe und an den Rumpf gepasst haben. Etwa die sechste Iteration hat gepasst. Diese habe ich danach wieder mit der Aceton auf 0.4mm Flugzeugsperrholz übertragen und mit dem Balsamesser ausgeschnitten. Mit Sekundenkleber habe ich das filigrane Teil in die Rundung des Einlaufs und an den Rumpf geklebt. Von diesem Schritt habe ich leider keine Fotos gemacht.

Das dünne Sperrholz markiert die Mitte der 5mm dünnen Einlauflippe und wird zuerst auf der einen, dann auf der anderen Seiten mit 2mm Balsa beklebt um die gewünschte Dicke und schleifbarkeit zu erhalten. Auf den folgenden Fotos ist das inzwischen einseitig mit Balsa beplankte Dunkle 0.4mm Sperrholz (vor 20 Jahren beim Kö [2]in Oerlikon gekauft) gut zu sehen.

Mit der zweiten lage 2mm Balsa auf der Innenseite ergibt das knapp die 5mm Dicke der Lippe. Der Übergang zwischen dem Luftkanal am Rumpf und der Lippe wird später in Form gespachtelt.

Die Nase wurde von den überstehenden Stringern befreit und mit Balsa Stücken augfgefüllt. Um die Schleifstaubbelastung zu reduzieren habe ich den Klotz danach mit dem Tepichmesser grob in Form geschnitzt.

Die Nase ist nun provisorisch in Form geschliffen. Auch der Rumpf bekam seine erste Abreibung mit 120er Schleifpapier und ist dadurch erfreulich rund geworden. Sobald die Geduldsbatterien wieder etwas aufgeladen sind, kommt der zweite Schleifgang, bevor das Leitwerk fertig verkleidet wird.

Von der Seite ist die typische P-80 Nase bereits gut erkennbar. Jetzt muss ich wirklich die Flügelpläne finalisieren, damit Topper seines Amtes walten kann!

Tags: P-80C Shooting Star

Aus U-Boot mach Flugzeug

Heute hab ich das Seitenleitwerk fertig gebaut. Im Wesentlichen hiess das die Nasenleiste an zu kleben und die ganze Geschichte zu verschleifen. Die Endleiste des Leitwerks habe ich nicht so dünn verschliffen, wie ich das normalerweise tue. Da es sich hier nicht um einen Leistungssegler handelt und am Schluss auch noch abgeformt werden soll, habe ich mich entschieden einen knappen Millimeter Dicke stehen zu lassen. Mit dem Glas, Spachtel und Farbe die noch drauf kommt, wird’s ein guter Millimeter dick werden. Passend für eine unkritische Endleiste aus der Form.

Danach kam der Freudenmoment: Das Leitwerk wurde an den Rumpf angepasst und schliesslich angeklebt. “Freude herrscht!”, sagte mal ein Kandertaler. Damit ist das U-Boot nun definitiv ein Flieger :)

Schliesslich die langwierigste Arbeit: Das grobe Einstraken des Leitwerks in die Rumpfform. Mit etwa 30 Stück 2×2.5mm Leistchen klappt es die Form einigermassen hinzukriegen. Es wird jedoch noch viel Spachtelarbeit und Schleiferei notwendig sein, bis es so aussieht wie beim Original.

Und noch mehr Arbeit wird es, das Höhenleitwerk ebenfalls einzustraken… Aber die P-80 wird langsam zu einer Shooting Star :)

Tags: P-80C Shooting Star

Mehr Leitwerk für die P-80 und die Aceton-Technik

Die P-80 hat ihren Sitz fürs Höhenleitwerk nun angeklebt bekommen. Nach dem Ankleben habe ich das Heck ausgemessen um die Teile für das Seitenleitwerk, falls nötig, anpassen zu können. Erfreulicherweise sitzt es Millimetergenau. Damit hätte ich, trotz aller Mühe die ich mir gegeben habe, nicht gerechnet. Auf jeden Fall musste ich so nichts am Plan fürs Seitenleitwerk anpassen und konnte mit dessen Aufbau beginnen.

Jetzt hiess es, die Pläne aufs Balsaholz zu übertragen. Beim Pappelsperrholz habe ich mich getraut die Druckerschwärze mit voller Hitze vom Laserdruck auf die Oberfläche zu Bügeln. Beim weichen Balsaholz war mir nicht so ganz wohl dabei und ich habe mir eine neue Methode ausgedacht: Die Farbe habe ich mit Hilfe von Aceton auf das ebenfalls mit 400er Schleifpapier glatt geschliffene Balsa übertragen. Der Plan wird genau gleich wie bei der vorherigen Methode ausgedruckt und von Hand an der passenden Stelle des Holzes festgehalten. Klebestreifen empfehlen sich dazu nur begrenzt, da sie sicht unter dem Einfluss des Lösungsmittels auflösen. Mit einem vorher mit Aceton benetzten Küchenpapier habe ich nun das Papier mit Aceton eingerieben. Dabei ist auf die richtige Tränkung des Lappens zu achten: Zuviel, und die Druckerschwärze verläuft in der Kapilare zwischen dem Papier und der Holzoberfläche; Wenns zuwenig ist, dann zeichnet die Farbe nur knapp ab. Nachdem das Papier vom Aceton schön durchsichtig geworden ist, hilft es, mit einem Randstück des Lappens nochmals fest auf das Holz zu drücken. Nach ein zwei Probestücken hatte ich aber den richtigen dreh raus und es gab wunderbare Reslutate.

Diese Technik eignet sich jedoch eher für kleine Bauteile. Musterripen gehen wunderbar, aber schon das gesammte Seitenleitwerk ist eher gross und erfordert mehrere Nachtränkungen um den gesammten Umriss aufs Holz zu bringen.

Die Rippen, die gross genug waren, habe ich im bewährten Block-verfahren hergestellt. Leider ist die Zuspitzung des Leitwerks so hoch, dass damit kaum wirklich masshaltige Teile hergestellet werden können. Jänu, es ist kein Leistungssegler und ich probiers jetzt mal. Sonat mach ich halt nochmals ein Leitwerk in Styro-Balsa Bauweise.

Die ganze Geschichte habe ich danach mit Sekundenkleber fliegend auf die eine Hälfte geklebt. Das Sperrholzdreick passt übrigens genau zwischen die verlängerten Spanten beim Höhenleitwerk und gibt so den rechten Winkel zum Höhenleitwerk vor.

Die zweite Hälfte der Beplankung ist jetzt, mit Weissleim abgeklebt, am aushärten.

Tags: P-80C Shooting Star

Die P-80 Shooting Star wird weiter gewurzelt

Sodeli. In den letzten Tagen habe ich weiter beplankt. Auch die Oberseite der Flügelwurzel ist nun zugedeckt. Der in Längsrichtung konkave und in die Querrichtung konvexe Übergang von Rumpf zu Fläche mit den ständig wechselnden Radien war eine mittlere Mühseligkeit. Nach zwei, drei Stunden Leisten, Leistchen und Keile schleifen, einpassen und wieder schleifen ist man nach einem langen Büroarbeitstag genügend “ausgeglichen” und nervlich am Punkt angelangt, wo man Balsamesser und Schleifklotz besser weg legt. Aber bis auf die letzten Leisten am Rücken ist der vordere Rumpfteil nun in Grobform gebracht :D

Jetzt freue ich mich schon richtig aufs Schleifen und Spachteln. Noch.

Zuerst gibts aber noch einiges zu tun: Die ganze Leitwerksektion muss aufgebaut und danach ebenfalls in noch mühseligerer Arbeit mit Balsa verkleidet, ein- und angepasst werden. Der erste Schritt dazu sind die beiden GFK wurzelrippen des Höhenleitewerks der Shooting Star. Auch hier müssen die Rippen nicht nur Paralell und sysmetrischen verlaufen, sondern auch rechtwinklig und mit dem richtigen Einstellwinkel auf den Rumpf montiert werden.

Im Bereich der Ruder verlaufen die Anformungen am Rumpf parallel zueinander. 4cm vor der Hinterkannte endet das Ruder und die Flosse knickt links und rechts vom Rumpf weg nach aussen. Um das passend genau zu realisieren, habe ich ein Brettchen zugesägt und geschliffen. Beim Knick habe ich die 1.5mm GFK Rippen mit einer Dreiecksfeile auf der innenseite 1mm Tief eingefeilt. Wenn man die Knickstelle mit dem Heissluftföhn erwärmt, kann man das GFK Plättchen passend anwinkeln ohne dass es bricht.

Danach habe ich die beiden Wurzeln parallel und rechtwinklich auf das Brettchen aufgeklebt. Diese ganze Kombination wird im nächsten Schritt wiederum mit einer Lehre hinten auf den Rumpfrücken geklebt und ergibt im Zusammenspiel mit der Lehre für die Traflächenrippen schlussendlich die Einstellwinkeldifferenz. Hier darf das Konstrukt mal probesitzen :)

Tags: P-80C Shooting Star

Flügelunterseite einstraken

Weiter geht’s. Die P-80 hat ja noch den Rücken und die “Lenden” offen. Heute wurde die Rumpfunterseite bis zur Wurzelrippe eingekleidet. Dazu habe ich zuerst ein Stück Nasenleiste im passenden Winkel zwischen die Wurzelrippe und den Spant davor eingeklebt. Die Beplankung des Flügelansatzes mündet in diese Leiste und definiert so die engen Radien, die mit den Balsaleisten kaum masshaltig und symmetrisch zu erreichen wären.

Danach konnte von der Mitte ausgehend der Rest der Beplankung aufgebracht werden. Vorne definiert die Balsa-Nasenleiste den Abschluss. Bei der Flügelhinterkante ist es ein zwischen zwei Spanten eingeklebtes 0.6mm Sperrholzblättchen, welches die Flucht für die Beplankung und die Form des Übergangs vorgibt. Die letzte Leiste war die zweit-Äusserste, die in langwieriger Mess- und Schleifarbeit genau eingepasst wurde. Befriedigt stellte ich fest, dass die linke und die rechte Leiste genau die selben Masse benötigten um die letzte Lücke auf der Unterseite zu füllen :)

Auf der Lufteinlaufsseite ist die Beplankung inzwischen über die neuralgische Stelle des Rumpf-Flächenübergangs hochgezogen:

Vier Stunden bin ich heute dran gesessen. Entweder bin ich ein sehr langsamer Bauer oder das ist wirklich eine Heidenarbeit ;) Aber zum wie fast immer tollen Sounds und Blackmusic Special brauch ich nicht zu hetzen :D

Tags: P-80C Shooting Star

Flügelstummel

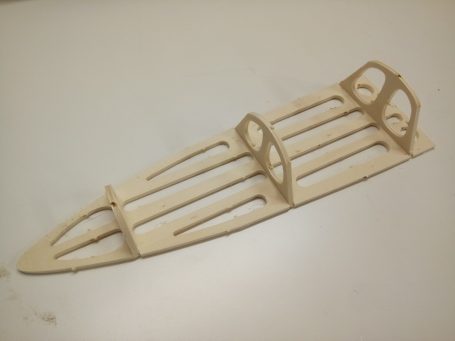

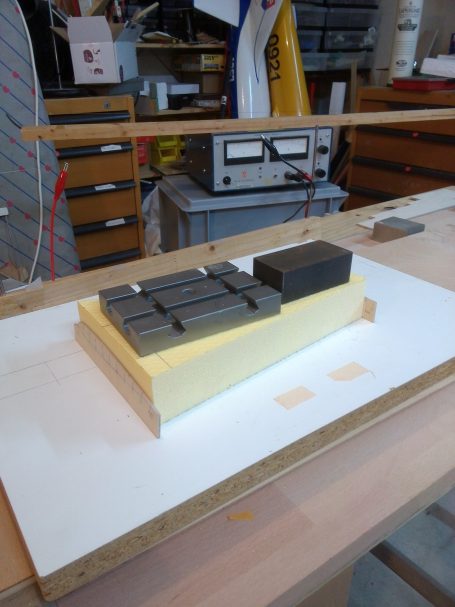

Nach einer Baupause, es gibt ja noch andere Interessen (und Nachfolgeprojekte…), geht es wieder los. Heute habe ich die Helling für die von Topper gefertigten Wurzelrippen fertig gestellt. Damit sind jetzt die Flügelansätze hoffentlich nicht nur je parallel, sondern auch im richtigen Einstellwinkel, am Rumpf angeklebt.

Die Helling besteht aus einem alten, dicken und schön planen Stück Sperrholz, auf das ich im passenden Winkel nach innen gekippt je zwei Dachlatten aufgeschraubt habe. Die Rippen werden vorne und hinten je durch ein Formstück in Position gehalten. Zusammen mit einer definierten Auflage des Rumpfes ergibt das den geplanten Einstellwinkel des Flügels der Shooting Star.

Die beiden Dachlatten sind parallel montiert und bilden damit eine rechtwinklige Schnittstelle zum Flügel. Zu guter Letzt ist auch der Rumpf korrekt um die Längsachse ausgerichtet, damit das Leitwerk und die Flucht des Rumpfes später mit dem der Flügelansätze passt.

Eine zweite solche Helling wird es auch für die Wurzelrippen des Höhenleitwerks der P-80 brauchen. Oh graus :)

Und jetzt an dieser Stelle noch ein nichts sagender Hinweis auf besagtes mögliches nächstes Projekt. (Wobei der Verwirrung halber die eingezeichneten 60° eigentlich 180°-30°, also 150° sind…) ;)

Tags: P-80C Shooting Star