Styropor schneiden

Aus dem leichten Styropor und dem etwas schwereren Styrodur (oder -foam) lassen sich für den Modellflug vom Tragflächenkern über Rümpfe bis zu ganzen Flugzeugen bauen. Mit einem heissen Draht können diese Schäume leicht zugeschnitten werden.

Inhalt

1. Materialien

1.1 Styropor

1.2 Styrodur

2. Schneidbogen

2.1 Draht

3. Schneidrippen

4. Schneiden

4.1 Vorbereitung

4.2 Zugspannung und Schneidetemperatur

4.3 Schneiden

4.4 Nach dem Schneiden

A. Status dieser Anleitung

1. Materialien

Für den Modellflug stehen grundsätzlich zwei Schaumstoffe zur Auswahl:

- das leichte (weisse) Styropor

- sowie das schwerere (blaue oder grüne) Styrodur bzw. Styrofoam oder Roofmate.

1.1 Styropor

Das weisse, leichtere aber auch weniger feste Styropor ist in allen Baumärkten in Dicken zwischen einem und zehn Centimeter erhältlich. Es ist günstig und eignet sich sehr für Flächenkerne mit Beplankung sowie mit Papierbespannung für sehr leichte Modelle aus der Sparte der “Styrobomber” und ähnlichem. Es ist Druckempfindlicher als sein blauer Bruder und auch weniger Zugfest. Auch die Oberfläche von Styropor wird, bedingt durch die geringere Dichte und die Kügelchen-Gestalt des Materials, weniger fein. Gerade bei beplankten Teilen spielt das jedoch kaum eine Rolle.

1.2 Styrodur

Das blaue Styrodur ist wesentlich teurer und auch schwerer erhältlich als Styropor. Es ist dichter und daher auch schwerer, ermöglicht aber feinere Oberflächen als mit Styropor möglich sind. Abgesehen von sehr dünnen oder kleinen Teilen macht es für den Einsatz im Fluge wenig Sinn. Ich verwende es hauptsächlich für die Herstellung von Masshaltigen (Ur-) Formen.

2. Schneidbogen

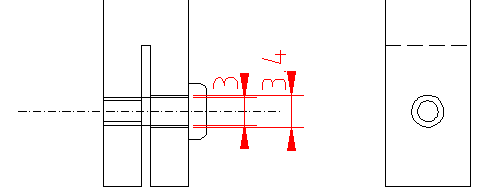

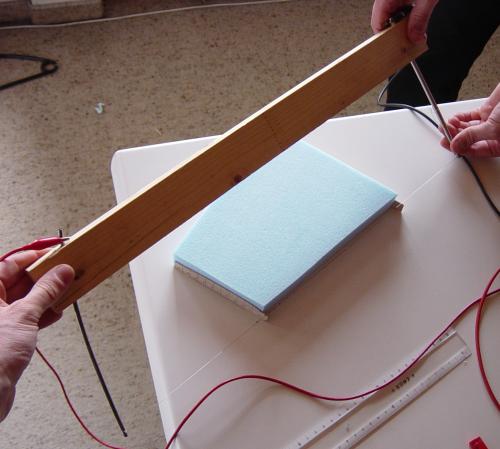

Ein Schneidbogen kann sehr einfach selbst hergestellt werden. Dazu werden nur eine Dachlatte, etwas länger als die geplante Bogenspannweite, und zwei Stahlstäbe von 20-30 cm benötigt. Der erstere, dickere hat ca. 8mm Durchmesser und wird gemass Abbildung 1 mit einer Drahtklemme ausgerüstet.

Abbildung 1: Die Klemmvorrichtung zum Spannen des Schneiddrahtes.

Die Andere Seite besteht aus 4mm Federstahl mit einem 2mm Loch ganz unten (eine Zeichnung ist wohl mit Kanonen auf Spatzen geschossen). Durch dieses Loch wird der Schneiddraht gefädelt und festgewickelt. Indem dieser Stab zu der dickeren klemme hingebogen wird, kann man nun den Draht spannen.

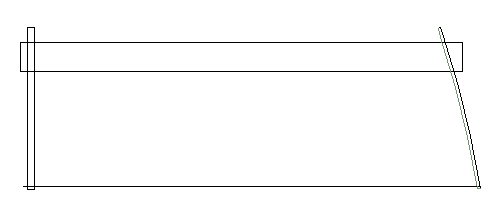

Abbildung 2: Ein Bogen mit ca. 60 cm Spannweite.

Die beiden Stäbe werden in zwei Löcher im Holz gepresst, bis oben genug herausschaut um die Krokodilklemmen für die Stromzufuhr anzubringen. Noch besser ist natürlich gleich Buchsen anzubringen.

Abbildung 3: Der Fertige Bogen mit dem Netzgerät.

2.1 Draht

Als Draht verwende ich den temperaturbeständigeren Kanthal anstatt, wie die meisten anderen, Konstantandraht. Ob das besser ist weiss ich nicht. Bei einer Stärke von 0.3mm schneidet er bei ca. 1.5A weisses Styro und bei 1.7 bis 1.8 das Blaue wunderbar (der Strom ist nicht von der Länge des Drahtes abhängig!). Für einen Bogen von 60-70 cm Meter Spannweite reicht ein Netzgerät mit ca. 20 Volt und 2 Ampère, für einen doppelt so grossen Bogen benötigt wird die doppelt Spannung bei gleichem Strom benötigt. Falls eine Neuanschaffung nötig wird, empfehle ich ein entsprechend potentes Gerät mit etwas Spielraum.

3. Schneidrippen

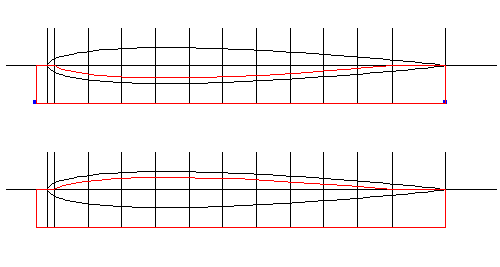

Weiter benötigt man zum Schneiden von Styroteilen die entsprechenden Schneidrippen. Für Flächenkerne benötigt man zwei Rippen an beiden Enden des Flügeltrapez: Die Obere Kontur des Kernes und die Untere. Auf beiden Seiten des Profiles wird ein Horizontales Stück als “Lead-In” und “Lead-Out” gelassen. Besonders vorne sollte das “Lead-In” mindestens 5mm über den Styroporblock hinausschauen. Damit der Flügel später in den Schalen sauber gepresst werden kann, sollte der Auslauf an der Endleiste mindestens die geplante Profiltiefe abdecken. Eine Methode zur Herstellung von Musterrippen wird in einem separaten Artikel beschrieben.

Abbildung 4: In Rot: Die Schneidrippen für die obere und untere Seite mit Lead-in und -out.

Auf dem Bild sind auch die Schneid-Hilfslinien zu sehen. Diese Linien sind an beiden Seiten des Trapezes in gleicher Zahl vorhanden und dienen zur Synchronisation beim Schneiden.

4. Schneiden

Nun, da wir alle Utensilien beisammen haben kanns ans Schneiden gehen. Zuerst bereiten wir das Material vor.

4.1 Vorbereitung

Anhand der Pläne Zeichnen wir nun den Umriss des zu schneidenden Teils aufs Styro. Bei kleineren Teilen wie zum Beispiel Leitwerken kann das mit einem Scharfen Tepichmesser geschehen. Je nach Dicke und Dichte des Materials braucht es dazu mehrere unter flachem Winkel geführte Schnitte.

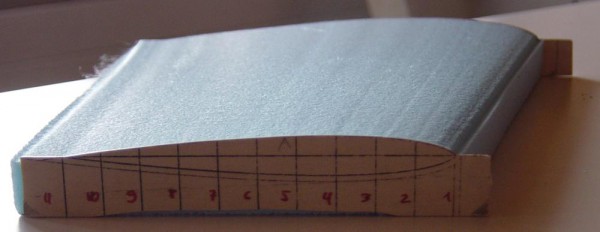

Abbildung 5: Der Styroblock für ein Seitenleitwerk wird masshaltig zugeschnitten.

Bei grösseren und vorallem bei dickeren Stücken geht das Zuschneiden mittels Schneidbogen angenehmer, genauer und ohne lästige Styrobrösmeli.

Den exakt auf die gewünschten Masse zugeschnittenen Klotz kleben wir am besten mit doppelseitigem Teppich-Klebeband auf eine ebene Unterlage, so dass am Block hantiert werden kann, ohne ihn zu verrutschen. Um ein sauberes Anliegen zu gewährleisten, müssen bei grösseren Stücken, wie Flügeln, zusätzliche Punkte angebracht werden. Wichtig ist, dabei auf genügende Hindernisfreiheit links und rechts des Blockes zu achten, so dass beim Schneiden später nichts in die Quere kommt.

Abbildung 6: In jede Ecke des Leitwerks kommt ein kleines Stück doppelseitiges Klebeband.

Jetzt kleben wir die Schneidrippen ebenfalls mit zwei bis drei kleinen Stückchen Doppel Klebeband an beide Enden des Blockes. Zuerst schneiden wir die obere Seite. Beim Anbringen der Rippen ist darauf zu achten, dass beide Rippen sauber und definiert auf der Unterlage aufliegen, um einen Verzug der Fläche bereits beim Schneiden zu vermeiden. Damit die exakte Flächengeometrie gewährleistet ist, ist es ebenso wichtig, die Rippen an der Korrekten Stelle zu positionieren. Dazu eignet sich ein Strich auf allen Rippen, der die genaue Position der Styro-Vorderkannte markiert. Da die Flächen später in den entstehenden Schalen gepresst werden, übertragen sich alle Fehler eins zu eins auf den späteren Flügel.

Abbildung 7: Der Styroblock mit Schneidrippen bereit zum Schneiden.

4.2 Zugspannung und Schneidetemperatur

Jetzt ist auch der richtige Zeitpunkt, um die Zugspannung des Drahtes etwas genauer anzuschauen. Beim Schneiden erfährt der Draht einen Widerstand, welcher ihm in der Mitte “durchhängen” lässt. Ist die Zugspannung zu klein, hängt der Draht auch bei langsamen Schnittgeschwindigkeiten stark durch. Dabei schmilzt das Material, besonders in Verbindung mit einer hohen Schneidetemepratur, zu stark ab. Es entstehen rauhe, leicht eingefallene Oberflächen, häufig mit gut sichbaren Rillen entlang der Drahtrichtung. Die Spannung sollte daher möglichst hoch sein. Vorsicht jedoch, das spröde Material reisst relativ schnell!

An ein paar Abfallstücken probieren wir nun das Schneiden aus, um die Optimalen Parameter zu ermitteln, und uns an die Schnittgeschwindigkeit zu gewöhnen.

4.3 Schneiden

So, nun versuchen wir also den ersten Schnitt. Zum Schneiden auf diese Art sind wir immer zu zweit. Als erstes müssen die Rollen geklärt werden. Einer ist der Chef (wer gegen Hierarchien ist, kann auch von “Ansager” sprechen :-) und der andere folgt… Der Bogen wird unter Strom gesetzt. Keine Angst, die Spannungen, die bei der hier beschriebenen Konstruktion auftreten (10 bis 20 Volt) sind etwa mit einem mittelgrossen Akku vergleichbar. Aufwärmzeit braucht er kaum. Nach spätestens fünf bis zehn Sekunden hat der Draht seine Schneidetemperatur erreicht. Wir Setzten nun den Draht auf den vorne überstehenden Einlauf oder Lead-in der Schneidrippen. Auf Kommando “achtung, fertig, 1…” beginnen beide zu fahren, wobei sich beide beim Wort “1” bei der Marke “1”, ganz vorne am Profil, befinden. Nun fährt der Chef, der sich an der Seite mit der grösseren Profiltiefe befindet, mit konstanter Geschwindigkeit voran und meldet jedes passieren einer Marke mit deren Nummer. Der Helfer versucht mit möglichst konstanter Bewegung zur gleichen Zeit die gleichen Marken zu passieren. Einige virtuelle Trockenläufe mit ausgeschaltetem Bogen über dem Styroporblock helfen die Koordination zu verbessern. Um einige Übungsstücke wird man allerdings nicht herumkommen — Styro Schneiden ist eine Frage der Übung und vorallem der Teamarbeit; Man sieht den Teilen die Qualität des “Teamfaktors” an :-)

Abbildung 8: Der erste Schnitt einer längeren Schneidsession.

Nachdem wir nun den Deckel abgeschnitten haben, legen wir ihn sorfältig zur Seite, den brauchen wir später zum Beplanken des Kerns. Nun reissen wir die Rippen ebenso vorsichtig ab und befestigen die unteren Schneidhilfen am selben Platz. Das Spiel von vorhin wiederholt sich, mit dem kleinen Unterschied, dass der Chef am Schluss den Kern mit leichtem Druck vorne auf die Nase festhält. Sonst kann es, vorallem bei kleinen, leichten Teilen, passieren, dass sie am Bogen kleben bleiben und die Arbeit zerstört wird.

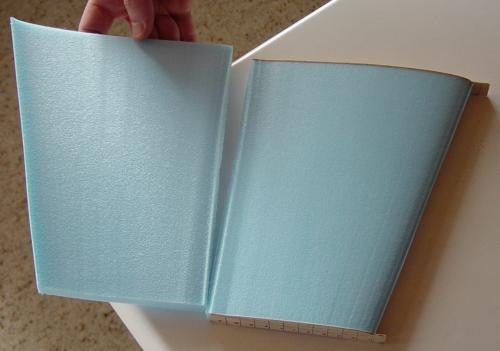

Abbildung 10: Nach dem zweiten Schnitt ist der Kern fertig.

4.4 Nach dem Schneiden

Die untere Schale wird nun mit Gefühl von der Unterlage abgerissen, ohne sie zu zerstören. Für die Zwischenlagerung der Kerne empfielt es sich, diese zwischen die Schalen zu legen und sie mit zwei Streifen Klebeband zu fixieren. Im Anschluss beschriften wir die Flächennegative mit allen relevanten Daten. Was wir beim Schneiden noch wissen und uns logisch scheint, haben wir spätestens nach den nächsten paar Teilen vergessen:

- Welche Seite ist Oben und welches ist die Flugrichtung (Pfeil). Im Normalfall können wir mit zwei linken Flächenhälften nämlich nichts anfangen…

- Die Profiltiefe und einen Referenzpunkt für deren Messung. sonst wissen wird das uU. im Nächsten Winter, wenn wir die Fläche beplanken wollen nicht mehr.

- Das Profil sowie der Flieger und der Einbauort (zB. Fläche Mitte-Links) für den es gedacht ist gehören auch dazu.

- Die Dicke der Beplankung, die bei der Herstellung der Musterrippen abgezogen wurde.

- Alle sonstigen nützlichen Informationen, insbesondere die, welche ich hier vergessen habe :-)

A. Status dieser Anleitung

Diese Anleitung habe ich im Februar/März 2004 geschrieben — sie kann sicher Verbessert werden! Fehlermeldungen, Anregungnen und Kritik nehme ich sehr gerne entgegen!

Dank an Sturzi, für seine kommamässige Überarbeitung.