Und es braucht sie doch!

Nachdem meine grosse TopRC Cougar gegen Ende letzten Jahres aus allen Wolken gefallen ist (Strömungsabriss in der Base / Final Turn), war ich in den Monaten seit her immer wieder am evaluieren eines neuen Fliegers in der 80 N Turbinen Kategorie. Avanti XS oder eine Carf Joker? Oder einen Bausatz aus der frühen Turbinenjet Zeit? Modelle in passender Grösse scheint es mir nur wenige, und dann vor allem von kleinen Nischenherstellern zu geben. Der Jetpilot von heute fliegt entweder einen Foamie oder dann einen Grossraumjet für Turbinen ab 160 N.

Als ich dann kürzlich wieder einmal meine kleine Cougar auf den Platz mitgenommen habe, wurde es mir wieder warm ums Herz. Diese Form! Diese Anmut des kleinen Dickerchens beim Ballet am Himmel! Wieder zu Hause habe ich mir dann einen kurzen Handyvideo-Zusammenschnitt einer meiner Cougarflüge zu Gemüte geführt. Und endlich konnte ich die Nachfolgeentscheidung treffen! Die Cougar wird neu aufgelegt!

Kamera: Andi Forrer

Ja… und heute hat der Pösteler zwei mal geklingelt und den Hauseingang versperrt:

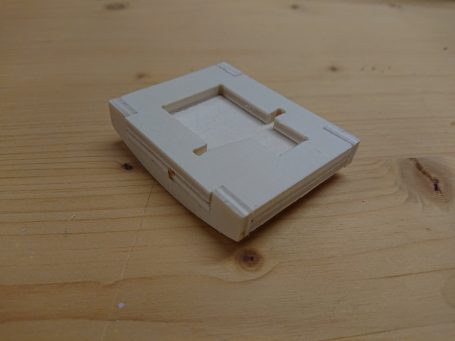

Natürlich habe ich sie sofort ausgepackt und begutachtet. Spannend, wie sich dieser Bausatz entwickelt hat und sich von meiner ersten TopRC Cougar unterscheidet. Neben korrigierten Schreibfehlern bei den Decals (“Ejectiom Seat”), fällt auf, dass die Querruder nun komplett anders angeordnet sind. Die Kabinenhaube ist jetzt bereis eingeklebt und die Höhenruderstreckung scheint nun, vermutlich aus Gewichtsgründen, aus Kohle anstatt Aluminium zu sein. Und beim Auspacken habe ich ein neues Holzteil, so eine Art Handtellergrosser Zwischenboden, gefunden. Keine Ahnung wo der hin kommt. Die ganze RC-Technik und einige komplette Fahrzeugkomponenten habe ich aus dem Vorgänger ausgebaut. Ich bin gespannt wie der Bau vonstatten gehen wird und wie gut ich die alten Teile verwenden kann.

Jetzt aber zuerst noch die eine oder andere Baustelle abschliessen. Und dann geht ‘s wieder los. Damit im Frühling wieder eine Berglöwin aus Bethpage durchs Riet fauchen kann 😃

Tags: F9F Cougar, TopRC Cougar, Turbinenfliegerei, Video

Frühlingsausflug

Herr Topper und ich haben uns kürzlich an die Wiederbesteigung des Gnipen gewagt. Die letzte Begehung war 2015, wie wir erstaunt heraus gefunden haben. Die 550 Höhenmeter haben wir dieses mal nicht direttissima durch den Wald, sondern über den weniger steilen Feldweg abgeleistet. Das ist nicht nur etwas weniger anstrengend, weil gleichmässiger in der Steigung, sondern man bleibt so auch nicht ständig mit den langen Flügeln der Modelle in den Ästen hängen. Mit insgesamt 15 Kilogramm Gepäck wars aber trotzdem Modellflugsport.

Packgeissen waren es leider nicht. Wir mussten alles bis am Schluss selber schleppen.

Wir waren zwar erstaunlicherweise die einzigen Modellflieger, bei weitem aber nicht die einzigen Wanderer, wie man sehen kann. Trotzdem hat es mit dem Corona-Abstand halten sehr entspannt geklappt. Die Kuppe war wie eine weiträumig mit kleinen Menschengrüppchen friedlich getüpfelte Blumenwiese. Belohnt wurden wir mit anderthalb Stunden bester Goldauer Bergsturzthermik, einer weiteren guten Flugstunde bei etwas launischer Bise am Nordhang und vielen gwundrigen, freundlichen und fröhlichen Zuschauern.

Es war ein herrlicher Tag. Nicht nur wegen dem Fliegen. Auch die Wanderung, das Rauskommen, die Aussicht, Menschen zu sehen und die spürbare Eintracht haben es ausgemacht.

Tags: Fliegen, Orca, RCRCM Tornado, Segelfliegerei

Segelfliegerkino

Im Moment haben wir ja genug Zeit zu Hause. Besonders jetzt, wo die nächsten Tage wieder kühler und feuchter prognostiziert sind und die Attraktivität von einsamen Spaziergängen am Abend sinkt. Für genau solche Zeiten habe ich schon länger zwei Filme im Köcher. (Oder sagt man da besser: “auf der Rolle”?)

Wie ein Adler im Wind

Der Erste ist ein Film des Sportspiegels des ZDF aus dem Jahr 1975 von Karl Senne. Er berichtet vom Rekordversuch des Buchautors und Rekordfliegers Jochen von Kalckreuth, in den Alpen das erste 1000 km FAI-Dreieck zu fliegen. Senne war selbst Pilot, wie ebenfalls später sein Sohn Stefan und dessen Frau Katrin Senne (und auch deren Vater). Sowohl Sohn wie auch Schwiegertochter Senne sind überaus erfolgreiche Segelflieger. Neben einigen Deutschen Meistertiteln wurde Katrin Senne 2007 Weltmeisterin in der Rennklasse, sowie 2017 in der 18 m Klasse. Der Protagonist, Kalckreuth, selbst kam 1977 bei einem Flugzeugabsturz ums Leben.

Katrin Senne hat den Film in zwei Teilen (1, 2) auf ihrem YouTube Account veröffentlicht, und schreibt dazu:

Jochen von Kalckreuth war zu seiner Zeit einer der bekanntesten und erfolgreichsten Segelflieger. Er hat viele Bücher geschrieben. Sein größtes Ziel war, als erster Segelflieger ein FAI-Dreieck über 1000 km zu fliegen. Ein ZDF-Team unter Karl Senne, ebenfalls Pilot, hat seine Versuche im Jahre 1975 begleitet. Die TV-Kameras waren damals noch größer als ein Schuhkarton und wogen mehr als vier kg. Der 45-Minuten-Film lief in der Reihe SPORTSPIEGEL des ZDF.

Mit gekonnt geschnittenen, gewaltigen Bildern aus verschiedenen Perspektiven setzt Karl Senne die spektakuläre Schönheit der Segelfliegerei in den Alpen in Szene. Der ruhig und unaufgeregt gedrehte Film schafft es, den Zuschauer in den Bann des Wettlaufs mit dem Wetter, mit der Zeit und mit sich selbst als Pilot zu ziehen. Untermalt wird der Film und die monumental-surrealen Landschaften aus der Vogelperspektive unter anderem von Synthie-Klängen von Kraftwerk mit ihren Kometenmelodien 1 und 2.

Ich habe mir erlaubt, die beiden Teile für ein ununterbrochenes Erlebnis zu einem einzigen Video zusammenzufügen. Ich wünsche packende 42 Minuten mit “Wie ein Adler im Wind”.

Flug im Morgengrauen (Dawn Flight)

Der zweite Film stammt aus der selben Epoche. Der Kurzfilm von Larry Lansburgh mit Denis Arndt wurde 1976 für einen Academy Award nominiert. Er handelt von einem Segelflieger, der in der Luft, und sogar am Boden, immer wieder von einem mysteriösen zweiten Flieger in einem gleichen Flugzeug verfolgt wird. Praktisch ohne Worte vermag der knapp 18 Minuten dauernde Film den Zuschauer gespannt zu fesseln und rätseln zu lassen, was wohl hinter dem anderen, roten Flugzeug stecken könnte.

Nachdem ich ihn vor vielen Jahren gesehen hatte, habe ich lange nach diesem erstaunlicher- und auch bedauerlicherweise extrem unbekannten Film gesucht. Hoffen wir, dass uns dieses lyrische Stück Segelfliegerfilmgeschichte auf YouTube noch ein Weilchen erhalten bleibt.

Tags: Die Richtigen, Geschichte, Segelfliegerei, vergangene Tage, Video

Corona, Corona

Seit etwa 6 Wochen hat uns dieses kleine Ding im Griff. Wir bleiben alle zu Hause, machen Home Office wo immer möglich und verzichten auf alle Vereinsaktivitäten, wie von der COVID-19-Verordnung 2 gefordert. Auch die Generalversammlung haben wir abgeblasen, beziehungsweise, gestützt auf die selbe Verordnung, schriftlich durchgeführt. Inzwischen haben wir uns alle an die Videokonferenzen gewöhnt. Sei es geschäftlich, sei es für Vorstandssitzungen, oder einfach für die inzwischen lieb gewonnenen Jitsi-Biere als einziger Ersatz für den sozialen Austausch ausserhalb der eigenen vier Wände.

Diese neue Realität wird uns wohl noch ein Weilchen begleiten. Denn: Noch ist nur ein verschwindend kleiner Teil unserer Bevölkerung immun, und es gibt weder wirksame Medikamente gegen die Krankheit, noch eine Impfung, die uns einen verkürzten Weg zurück in die Normalität ermöglichen könnte. Diese wird wohl eine neue, etwas andere Normalität sein. Home Office wird einen anderen Platz einnehmen als zuvor, das Distanznehmen, das krampfhafte Händewaschen und auf die Hygiene achten wird sich tief eingebrannt haben und bleibende Spuren in unserer Alltagskultur hinterlassen. So wird von allem etwas haften bleiben. Hoffen wir auch ein Bisschen von der Erkenntnis, was alles möglich ist, wenn wir denn wirklich müssen und wollen.

Ich habe heute einen freien Tag. In der Werkstatt war ich schon. Dorthin gehe ich später nochmal. Der Wind kommt für den Hügel vor dem Haus aus der falschen Richtung. Und ich sollte zu Hause bleiben. Also schreibe ich jetzt eine Zusammenfassung über meinen persönlichen Lockdown. In modellfliegerischer Hinsicht, versteht sich.

Der letzte Tag auf dem Flugplatz

Am Wochenende vor der bundesrätlich verordneten Stilllegung unseres Landes hatten wir noch Besuch. Manuela und Topper hatten noch ein Pizzaessen bei uns offen, und so verbrachten wir auch einen Nachmittag mit Flügerlen auf dem Flugplatz. Selbstverständlich nach allen Regeln der Kunst, sprich: Unter Einhaltung von Abstand, mit Ellenbogenniesen, Händewaschen etc. pp. Dort haben wir anwesenden Vorstandsmitglieder auch beschlossen, auf die physische GV zu verzichten. Also sogar noch bevor wir gesetzlich dazu verpflichtet wurden.

Schön wars. Toppers P-80 ist leider nicht mitgekommen. Sie war noch nicht ganz fertig, und er fühlte sich so früh in der Saison auch noch nicht ganz fit für deren Erstflug. Dafür haben wir wieder mal seine Micro-L-39 gespickt. Die fliegt erstaunlich gut, für ihr Westentaschenformat.

Flottenzuwachs

Was passiert, wenn man zu Hause bleiben muss und nicht fliegen gehen kann? Richtig, die Familie wird grösser. Flottenzuwachs. Zwei Wochen später hat die Frau von einem Vereinskollegen eine ASW 28 mit etwas mehr als drei Metern Spannweite übernommen. Das Modell ist schon etwas älter und hat Styro/Abachi Tragflächen zum etwas gedrungen geratenen GFK Rumpf. Hersteller unbekannt. Das Modell ist mit alle Finessen eines Seglers der FAI-Standardklasse ausgerüstet: Schleppkupplung, Störklappen, und Einziehfahrwerk, letzteres sogar mit Fahrwerkstüren abgedeckt. Sie ist relativ leicht und hat ein sichtbar stark gewölbtes Profil. Willkommen in der Familie, Breitmaulfröschen 🐸

Schleudern

Habe ich vorhin geschrieben, man könne nicht Fliegen? Das ist natürlich falsch. Vereinsaktivitäten sind verboten, und Kontakte soll man meiden. Darum haben wir unseren Vereinsflugplatz geschlossen. Aber ganz alleine, bei uns vor dem Haus, da dürfen wir noch fliegen. Genau so, wie man noch Joggen oder Velofahren darf. Um wenigstens ein bisschen aus den immer gleichen vier Wänden heraus zu kommen und etwas für die seelische Gesundheit zu tun, haben wir das auch vermehrt getan. Die Auswahl der Flieger an die Umstände angepasst, ist das in diesem Bilderbuchfrühling eine Wonne.

Auch beim ausgedehnten Spazieren bin ich schon ins Schleudern gekommen. Mit dem Bauchladen und 250 g Harz und Kohle in der Hand bin ich durch die Haustüre, auf den Feldweg und immer der Nase nach über Wiesen, durch Wälder und an Bächen entlang gegangen. Dabei hat man richtig gemerkt, wie der Stellenwert des persönlichen Austauschs in den wenigen Wochen relativer Isolation gewachsen ist. Noch nie habe ich so viele freundliche Blicke erhalten, noch nie wurde so häufig, laut und ehrlich zurück gegrüsst und noch nie wurde ich so oft offen, interessiert und positiv auf den Flieger in meiner Hand angesprochen. Man hat gemerkt, es war den Menschen ein inniges Bedürfnis, sich auszutauschen, etwas Nähe zu spüren, Freundlichkeit zu geben, in der Hoffnung, selbst ein wenig davon zurück zu bekommen. Das hat mich sehr beeindruckt und durchaus wirklich das Herz erwärmt. Mit zwei, drei Metern Mindestabstand sind sich an diesem Tag die Menschen näher gekommen als je zuvor. Mein einsamer Spaziergang war nicht alleine. Ich hoffe – nein – ich wünsche mir, dass etwas von dieser Freundlichkeit, von diesem Wahrnehmen und dem Achten der Anderen hängen bleibt. Möglichst lange.

UHU Leben

UHU: “ums Huus”. Oder “Ums Haus”, für alle, die dem Hochallemannischen nicht mächtig sind. Wer nicht von der Klopapierknappheit betroffen ist, für den ist das Freizeitleben zu Hause ja nicht per se schlimm. Es kommt nur drauf an, was man draus macht.

Der Düsenjet darf halt nur zum Sonnen raus und muss zu Hause bleiben (*haha*!), während dafür der Haifisch endlich wieder mal Höhenluft schnuppern kann. Aus meinem vor beinahe 20 Jahren selber konstruierten Segelflieger ist seit langem eine Hangar Queen geworden. Auch wenn er zuvor während einer Dekade mein meistgeflogenes Modell war. Jetzt haben die Beiden Rollen getauscht. (🧻 ↔ 🧻. Höhö, Flachwitz, Schenkelklopfer, sorry.) Ich glaube, der Haifisch hat schon längst nicht mehr damit gerechnet…

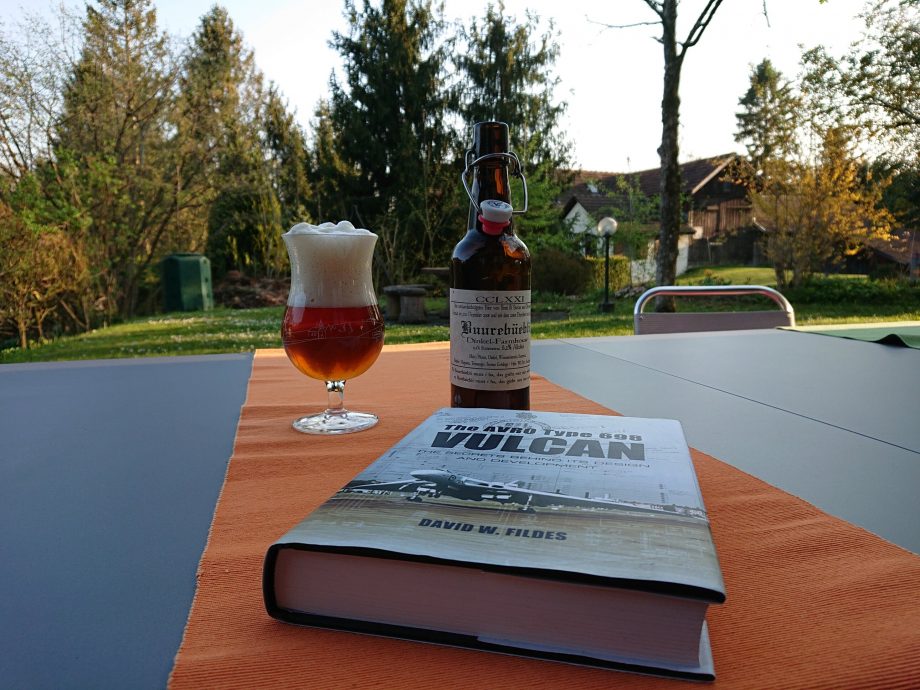

Vom Guten sollte man genug haben. Zum Beispiel gutes Bier aus meiner LieblingsHofbrauerei. Zusammen mit einem guten Buch. Und wer Klopapier hat, der kann sich auch einen Fisch auf dem Grill leisten. So ist ein Frühlings-Corona-Abend geradezu eine Wonne.

Ja, und das mit dem Coiffeur ist auch halb so wild. Wann, wenn nicht während einem staatlich verordneten, landesweiten Haarschneidemoratorium für professionelle Dienstleister, ist es so risikoarm und opportun, sich Frisurentechnisch wieder mal etwas aus dem Fenster zu lehnen. Wer kann denn nämlich schon Sprüche klopfen, wenn er selbst aussieht wie ein Römischer Legionär in Asterix der Gallier.

Ja, und das mit dem Coiffeur ist auch halb so wild. Wann, wenn nicht während einem staatlich verordneten, landesweiten Haarschneidemoratorium für professionelle Dienstleister, ist es so risikoarm und opportun, sich Frisurentechnisch wieder mal etwas aus dem Fenster zu lehnen. Wer kann denn nämlich schon Sprüche klopfen, wenn er selbst aussieht wie ein Römischer Legionär in Asterix der Gallier.

Elektrisch

Besonders in den ruhigen Abendstunden, wenn die Aufwinde abgeklungen sind und die Luft still über der Ebene und den schwach gewölbten Kuppen steht, ist die Zeit für Elektroflieger. Nach Feierabend eine Akkuladung lang segeln und die Zuschauer, die sich seit dem Lockdown immer wieder mit oder ohne Kinder in sicherem Abstand zum Zuschauen einfinden, mit ein paar Figuren beglücken. Ja, und auch der Memory, meine allererste ferngesteuerte Eigenkonstruktion aus dem Jahre 1996, darf auch wieder fliegen! Heissa: Mit einem Hacker B20 15 L + 4:1 Getriebemotörchen, einem 3s LiPo Akku mit 1.8 Ah Kapazität und einer alten 10 x 8 Rasa Latte (wer kennt die noch?) geht das Leichtgewicht ab wie die Post. Mit sage und schreibe 5 – 6 Minuten Motorlaufzeit 😆

Und die Bauerei?

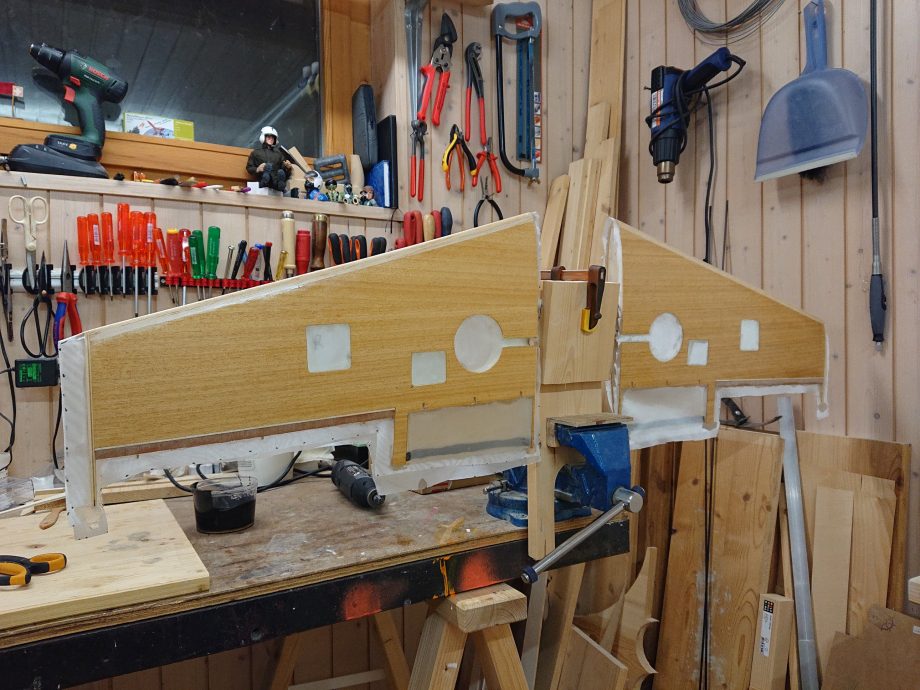

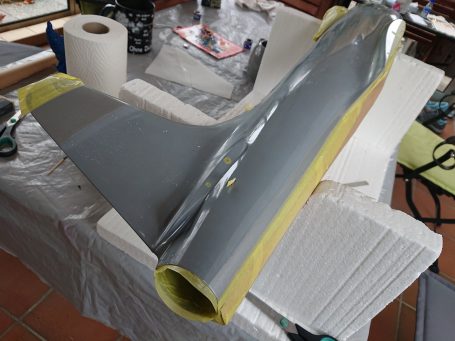

Ja, die Werkstattsaison geht in die Verlängerung. Da bin ich (sind wir…) natürlich auch stetig aktiv. Es ist eine Gratwanderung zwischen Freude und Koller. Im Moment widme ich mich vor allem der Venom, die darum gute Fortschritte macht. Die Flügel sind fast fertig, der Rumpf mit Kabinenhaube und Nase auch. Die Leitwerksträger und das Höhenleitwerk sind eingemessen und zum Anbau vorbereitet. Jetzt geht es ans Zusammensetzen der grossen Komponenten und an den Technik- und RC-Einbau.

Zur Venom werde ich bald wieder einmal einen ausführlicheren Bericht schreiben. Ja, ich weiss: Sag niemals “bald”, wenn es um Blogbeiträge geht…

Bis dahin wünsche ich Euch, dass es Euch stetig gelingen möge, das Unbequeme zu akzeptieren, das Gute zu sehen und das Beste (daraus) zu machen.

Tags: Fliegen, Fliegerferien, RCRCM Tornado

Frühlingsdüsen

Bevor der Frühling viral ging, haben wir noch einen wunderbaren Düsentag auf dem Flugfeld verbracht.

Bei perfektem Wetter haben Frau und ich die Gelegenheit, die Flieger und den Spiegelschletzer beim Schopf gepackt und ins Riet mit genommen. Die Frau hat damit die Shooting Star in ihrem vorläufig finalen Finish fest gehalten. Aber lassen wir die einfach Bilder sprechen und schwelgen wir in Vorfreude über das was hoffentlich bald wieder möglich sein wird.

Mit meinem dynamischen, grossräumigen (und wohl vergleichsweise sparsamen) Flugstil fliegt sie locker sechs Minuten bevor ich sie mit Reserve zur Landung einschwebe (nach touch down 2.9 von 3.6 Ah gebraucht). Sie fliegt wirklich top, ich bin begeistert. Aber Vorsicht, der Blick könnte getrübt sein, wenn der Vater über sein Kind berichtet ;)

Nachtrag: Die Tief liegenden Wurzeln allen Übels

Irgendwo hat ja bekanntlich alles einen Anfang (nur die Wurst hat zwei Enden). Das Fundament meiner P-80 wurde wohl nicht unwesentlich im zarten Kindes- und Jugendlichenalter durch einen Donald Duck Cartoon gelegt. Es war einer der Trickfilme auf unserer VHS Kassette mit lose aus dem Fernsehen zusammen gesammelten Disney Filmen. Wir haben die Filme auf dieser Kassette hunderte Male angesehen. Und so wurde mir diese Form als eine Mischung aus Lockheed Shooting Star (allgemein Form) und Douglas Skystreak (der zentrale Lufteinlass, vorne an der Nase) regelrecht eingeimpft.

Ja. Und sogar die Farbe stimmt. Ich plädiere daher auf Freispruch wegen Schuldunfähigkeit 😉

Tags: Fliegen, P-80C Shooting Star

Die LS1 von und mit Christian Ruch auf dem Hahnenmoos

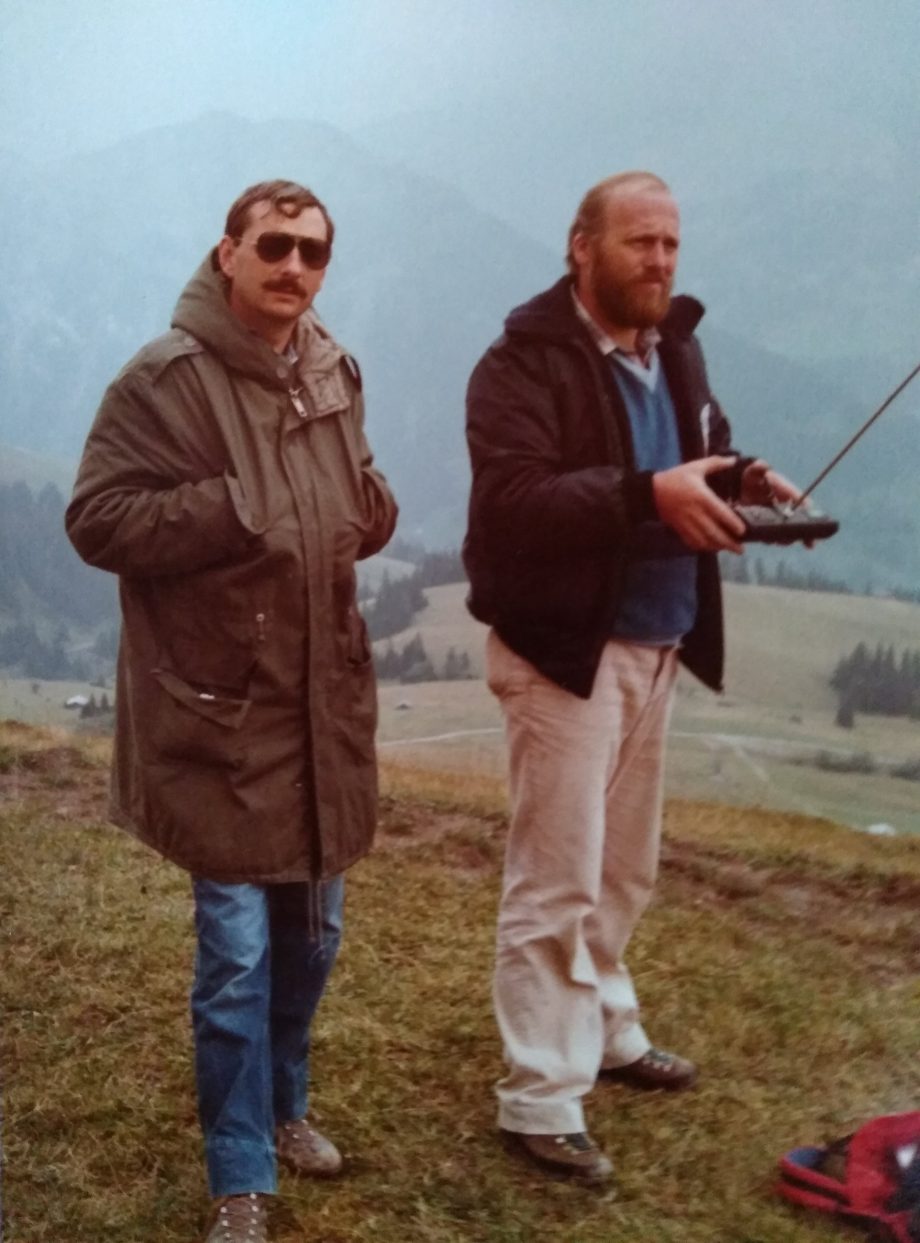

Nach meinen ersten Bericht zur Restauration der LS1-c und dem Aufruf nach Zeit- und Modellzeugen habe ich eine Nachricht von Ueli Schäpper erhalten. Selbst ehemaliger Besitzer zweier LS1, ist er in den 80er Jahren mit Christian Ruch im Hahnenmoos geflogen. Im Laufe der Konversation hat er mir, neben weiteren interessanten und hilfreichen Informationen, ein paar Bilder aus der Zeit der LS1 um 1980 zukommen lassen. Diese modellflughistorischen Fotos möchte ich der Nachwelt nicht vorenthalten. Ich darf sie hier mit der Erlaubnis von Ueli Schäpper zeigen. Herzlichen Dank an dieser Stelle!

Die LS1 von Urs Schäpper mit Christian Ruch (erstes Foto, links) beim Skilift im Hahnenmoos.

Christian Ruch (rechts) am Lavey Grat im Hahnenmoos

Ja, wie gehts der LS1 den eigentlich…? Nach mehreren leider nicht zufriedenstellend verlaufenen Versuchen mit Maston 2K (Zweikomponentenlack aus einer angebrochen und trotzdem haltbaren Dose – es wäre ja zu schön) habe ich mich entschieden, die bereits geschliffenen und gespritzten Oberflächen wieder abzuschleifen. Das positive daran: Ich konnte mich endlich durchringen, einen Kompressor und ein Spritzpistole zu beschaffen.

Heute Abend hat aber die Venom meine Aufmerksamkeit bekommen. Die mit Spreizklappen und hohl-gekehlten Querrudern versehenen Flügel wurden geglast. Auch von dieser Baustelle gibt es bald wieder mal ein Update.

Tags: Geschichte, LS1-c, Segelfliegerei

Die P-80 C Shooting Star in der Livrée der Suisse Air National Guard

Im Bravo wäre das jetzt das Happy End in Form einer Fotolovestory: Meine P-80 C Shooting Star hat nun ihr mehr oder weniger endgültiges Kleid bekommen. Topper hat die Decals und Spritzmasken für unsere Achtziger auf seinen Schneidplotter fabriziert. Danke herzlich an dieser Stelle! Natürlich wurde die Immatrikulation ein bisschen domestiziert und auf eine natürliche Basis gestellt.

Bis auf die Blitze sind sämtliche Verzierungen geklebt. Die Blitze habe ich, nach langen Diskussionen bei gutem Bier im Oliver Twist, mit Revel Farben (12, 302, 5) ge-airbrusht (Oder air-ge-brusht. Oder luftgeblasen. Du weisst, was ich meine). Zur Vereinfachung hat Topper die Grundform auf seinem Plotter geschnitten. Damit war es einigermassen einfach diese symmetrisch auf den Rumpf aufzukleben. Nach dem Trocknen der einzelnen Farben habe ich mit einem 3.2 mm breiten Abdeckband jeweils, leicht überlappend, den nächst inneren Bereich abgeklebt und gespritzt. Das hat ganz gut funktioniert. Beim Ablösen des Abdeckbandes hat sich zwar stellenweise die Farbe etwas abgelöst, das liess sich aber mit dem Pinsel und einer ruhigen Hand ganz gut korrigieren. Mit der Zeit werden die Blitze aber wohl leider sichtbar degenerieren.

Nun aber genug Geschreibsel, lassen wir die Bilder sprechen:

Und jetzt bitte Frühling. Danke. (Ah, nein, ich muss ja noch die Venom und die LS1 fertig machen 😒)

Tags: P-80C Shooting Star, Werkstatt

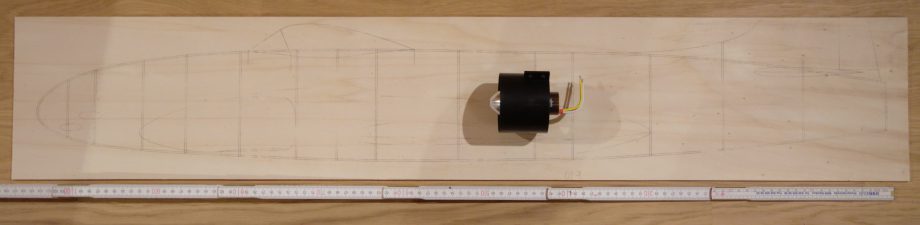

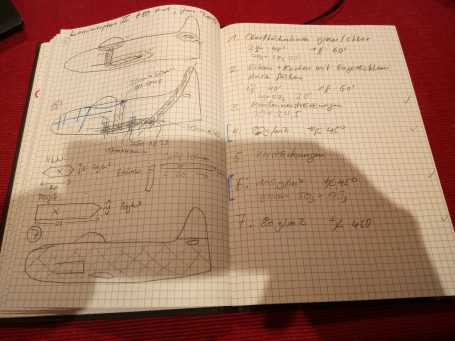

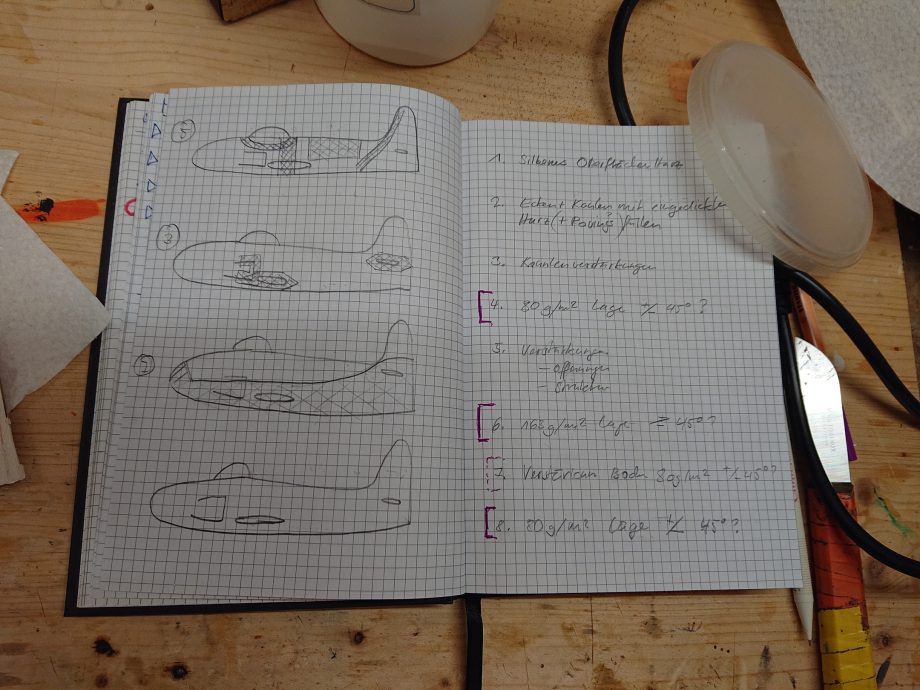

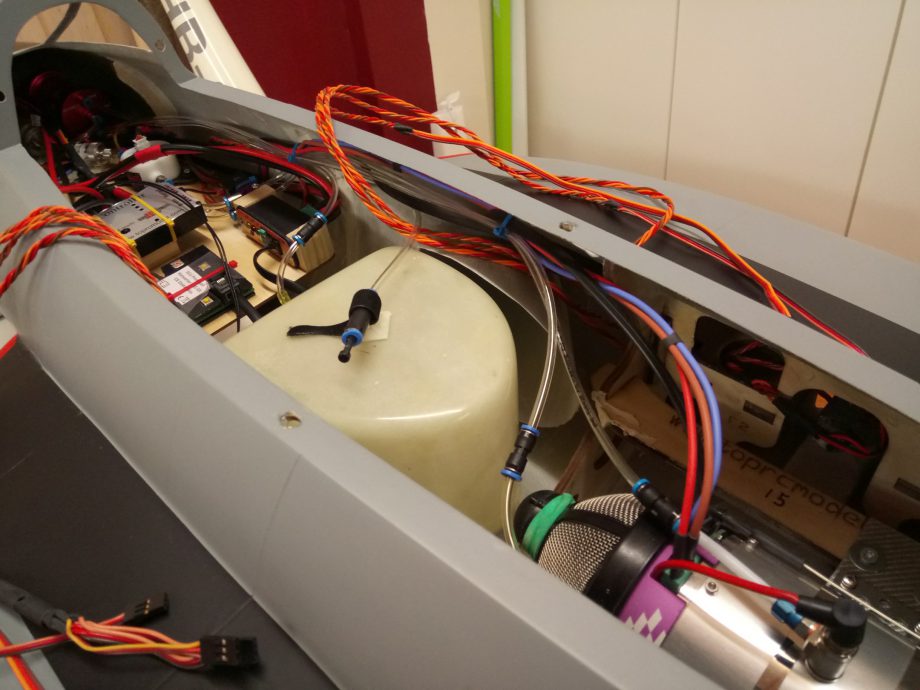

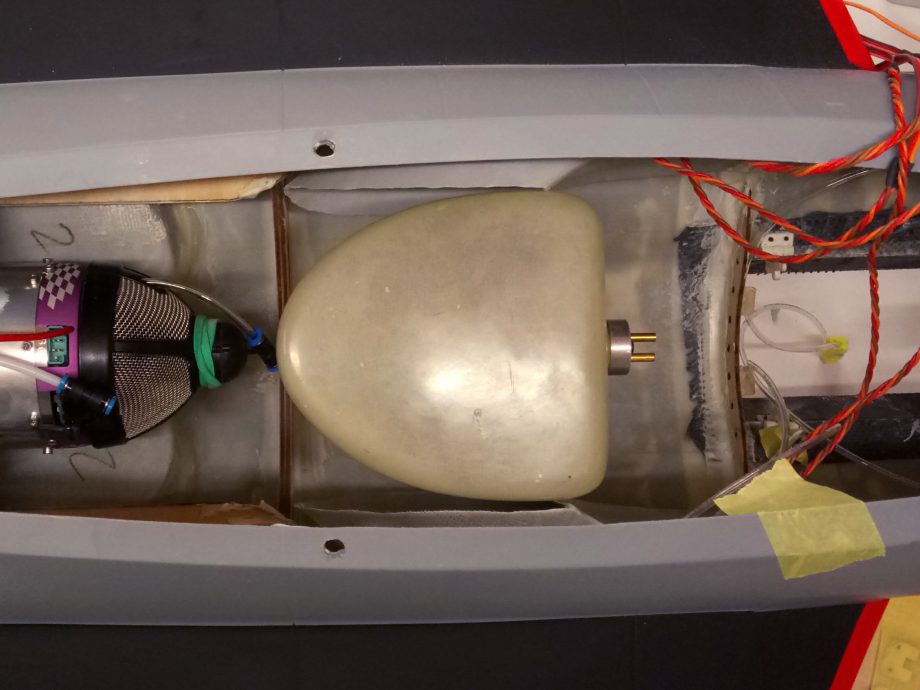

Der Ausbau der Lockheed P-80 Shooting Star

Lang ist’s her. Wir erinnern uns: Im letzten Bericht vor beinahe einem Jahr habe ich, nach dem “Funktionsmuster”, den ersten, tatsächlich fürs Fliegen gedachte Prototypen in die Form gelegt. Diesen Prototypen habe ich im Verlauf des Frühlings und des Herbsts ausgebaut und fleissig fotodokumentiert. Von diesem Ausbau will ich hier in diesem kleinen “Gewaltsbericht” als Baudokumentation erzählen (vielleicht holst Du Dir am Besten ein Bier dazu 😉).

Fangen wir an mit den…

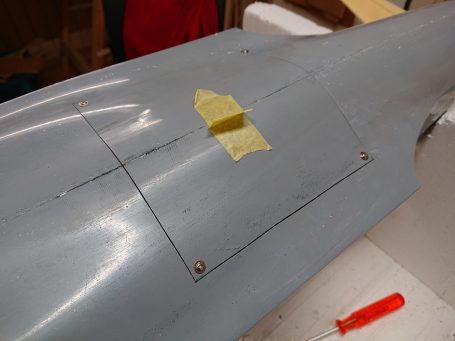

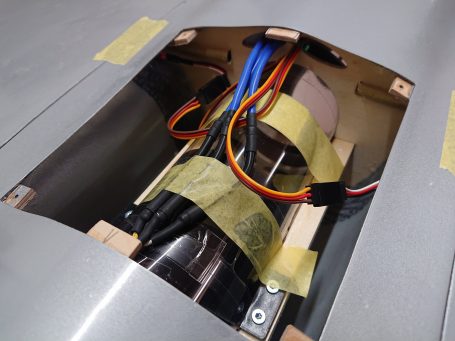

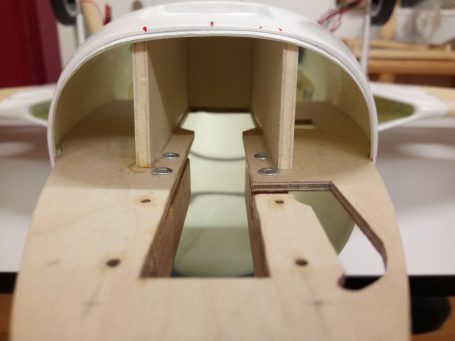

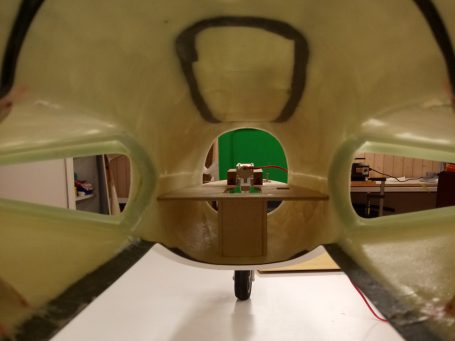

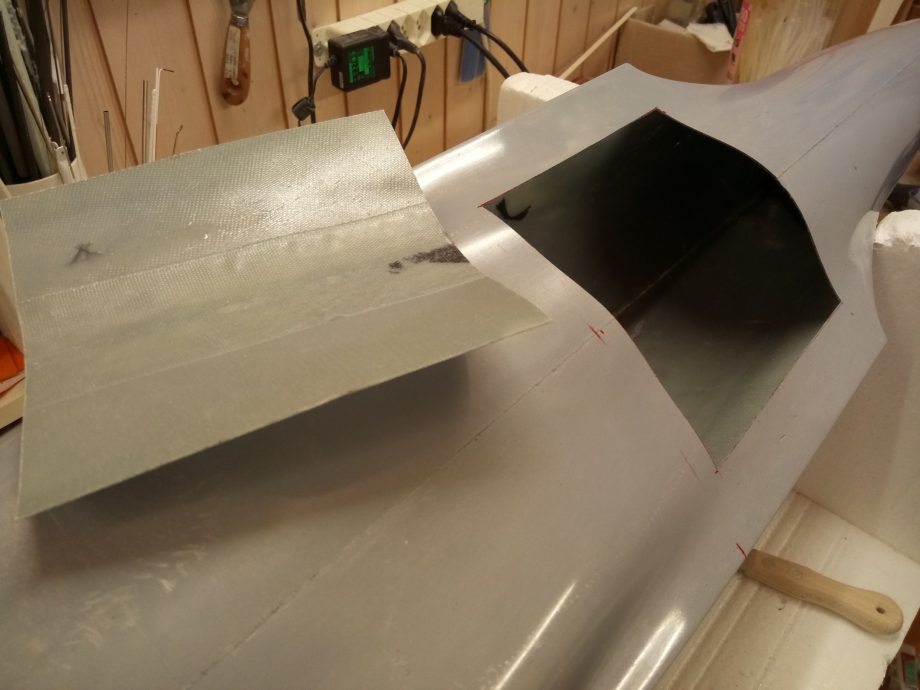

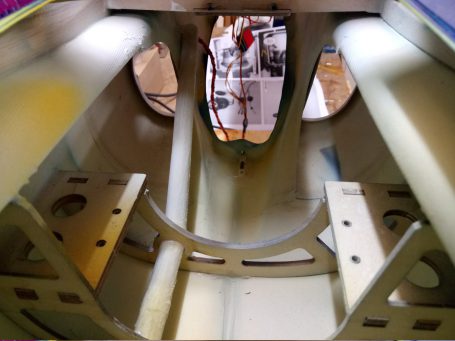

Rumpföffnungen und Ausbau der Rumpfstruktur

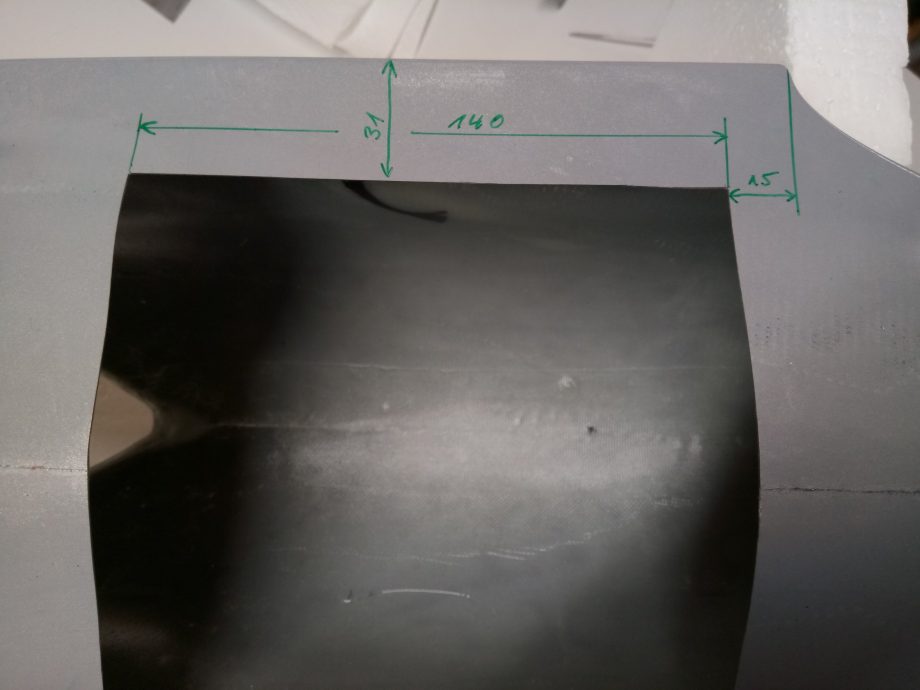

Vor dem Ausbau musste der GFK Rumpf natürlich zuerst mal an den passenden Stellen geöffnet werden. Diese Stellen hatte ich schon beim Funktionsmuster identifiziert und mir insbesondere für die Bugöffnung eine entsprechende Lehre gebaut. So kann ich, bzw. Sturzi a.k.a. Topper, mein Partner in Crime bei dem P-80 Projekt, bei jedem Rumpf die Nase mehr oder weniger gleich aufschneiden.

Für die Öffnung am Bauch half/hilft folgende fotografische Gedankenstütze zur Baudokumentation:

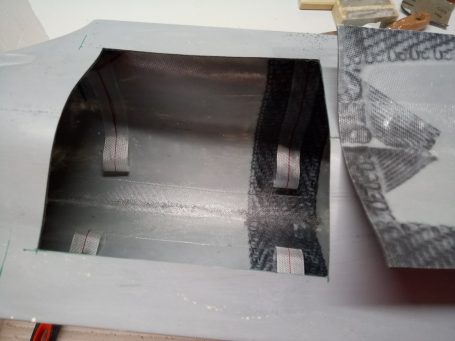

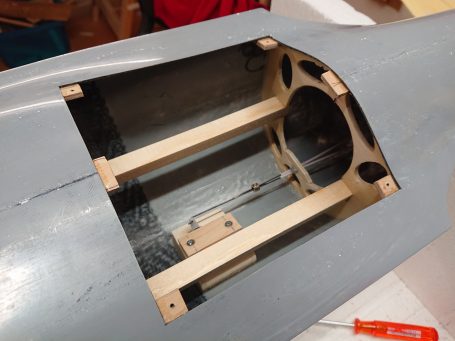

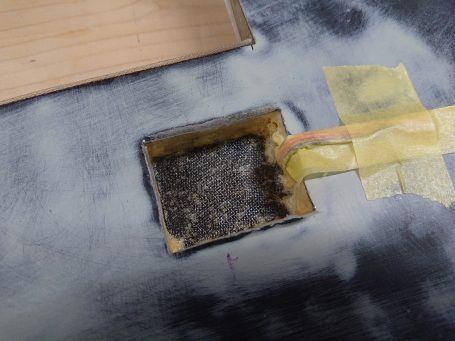

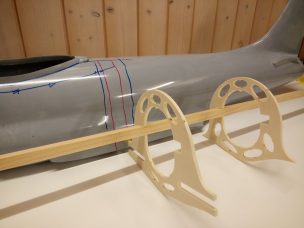

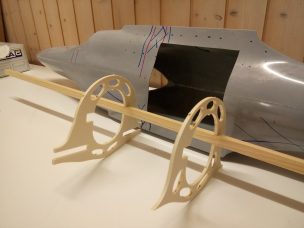

Die beiden Hauptspanten kommen je ca. einen Zentimeter vor und hinter der Bauchöffnung zu liegen. Weil der vordere Spant gleichzeitig als Aufnahme für die Flächensteckungsröhrchen dient, ist dort die Rumpfschale rund herum mit einem CFK-Band verstärkt. Zusammen mit einer 13 x 13 mm Kiefernleiste bilden die beiden Spanten zudem den Impellerträger. Um die Verklebung der Spanten mit dem Rumpf zu erleichtern, haben wir an den passenden Positionen je einen Streifen Abreissgewebe eingelegt.

Der Herr Topper hat mir die Spanten nach meinen Plänen aus Pappelsperrholz gefräst. Nur im Bereich der beim Laminieren mit eingedicktem Harz (“Mumpe”) ausgerundeten Flächenanformungen des Rumpfes musste ich die Spanten noch passend zuschleifen. Die Position der Messingröhrchen für die Steckung habe ich zuvor anhand der Flügel ermittelt und zwei passende Löcher in den Rumpf gefeilt. Es ist darauf zu achten, dass die Röhrchen bis ganz aussen gehen, also von der Rumpfschale mit abgestützt werden. Damit das Ganze am Schluss auch ganz sicher zusammen passt, habe ich vor dem Verkleben alles trocken zusammengesetzt, die Flügel angesteckt und die Spanten sowie auch die Steckungsröhrchen mit einigen Tropfen Sekundenkleber fixiert. Danach habe ich die Spanten mit einer kleinen Menge eingedicktem Harz mit dem Rumpf verklebt. Zur Einleitung der Kräfte von den Röhrchen in die Rumpfschale reicht der weiche Pappelspant nicht aus. Deshalb habe ich den Übergang zwischen den Röhrchen und dem Spant ebenfalls mit etwas eingedicktem Harz ausgerundet und den Spant mitsamt den Röhrchen im Bereich der Steckung beidseitig mit je zwei 105 g/m² Glasdreiecken pro Rumpfseite bis in die Schale verstärkt (also mit insgesamt acht Stück). Dabei ist natürlich peinlich genau darauf zu achten, dass kein Harz in die Steckungsröhrchen läuft. Auf dem zweiten Bild unten kann man die Glasdreiecke auf dem Spanten erkennen.

Damit der Bauchdeckel nach dem Einbau des Antriebs wieder verschlossen werden kann, habe ich in den Ecken des Deckels je ein 4 mm Sperrholzklötzchen eingeklebt. In diese Klötzchen greift jeweils eine Schraube, während zwei zusätzliche Klötzchen an der Rumpfnaht den Deckel lediglich abstützen (z.B. bei der Bauchlandung).

In die Nase kommt eine kleine Holzkonstruktion, welche der aufgeschnittenen Nase wieder etwas Festigkeit gibt und gleichzeitig als Akkubrett dient. Auch hier hilft ein zuvor eingelegtes Abreissgewebe beim Verkleben.

Für den Deckel der Nase musste ich etwas konstruieren, dass sich leicht öffnen und zuverlässig wieder verschliessen lässt. Schliesslich muss man vor und nach jedem Flug an den Akku ran, der in der Nase liegt. Aus 0.4 und 0.6 mm Sperrholz habe ich Zungen ausgeschnitten und diese wechselseitig an den Rumpf und den Deckel geklebt. Arretiert wird der Deckel durch einen Magnetverschluss aus einem kleinen 8 x 8 x 1 mm Supermagneten und einer Unterlegscheibe als Gegenstück.

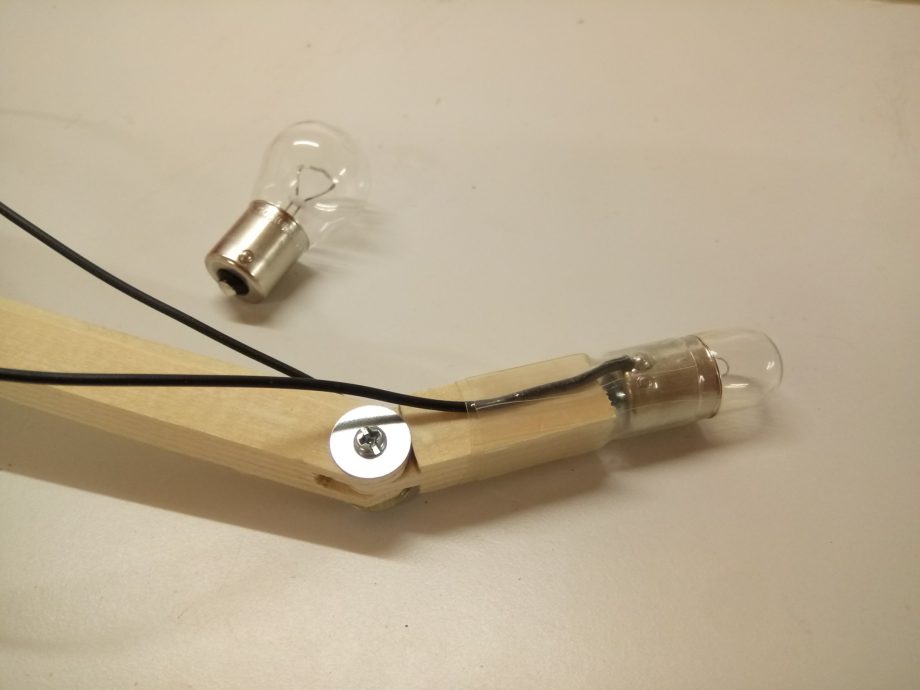

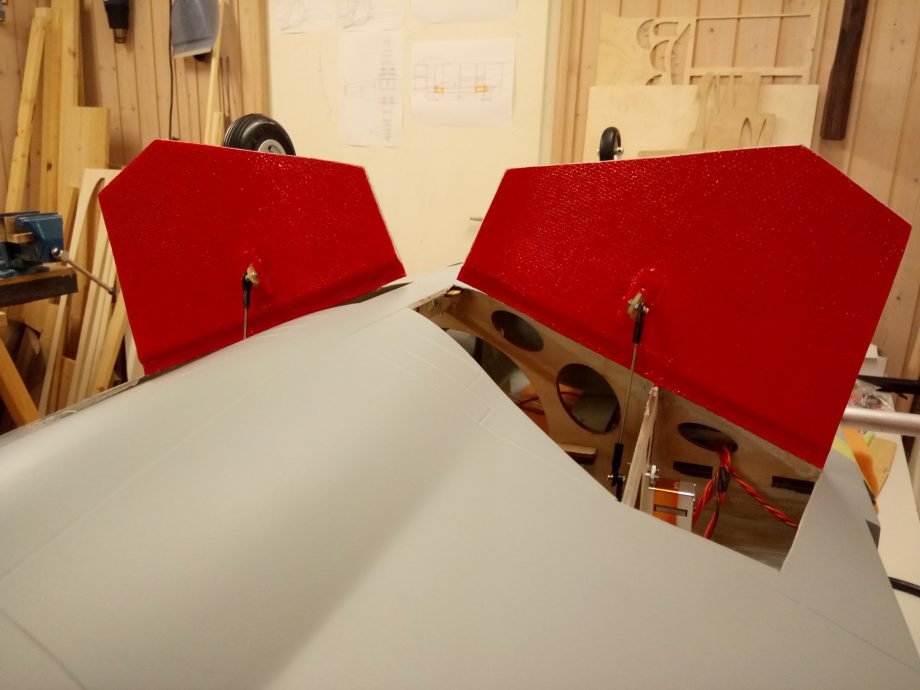

Das Höhenleitwerk

Als nächstes kam der Bau der Höhensteuerung. Die Höhenleitwerke wurden von Sturzi in Form von zwei rohbaufertigen Flossen mit eingebauten Hauptsteckungsröhrchen geliefert. Wie auch die Flügel, hat er sie in seiner bewährten Mylarfolie/Sack Methode hergestellt. Auf der Oberseite der Flossen hat er unter dem Glas bereits je einen Streifen Abreissgewebe als Scharnier eingesetzt, was den Bau wesentlich erleichterte. Ich musste die Klappen also nur noch ausschneiden, verkasten und das zweite Loch für die Verdrehsicherung bohren.

Steckung

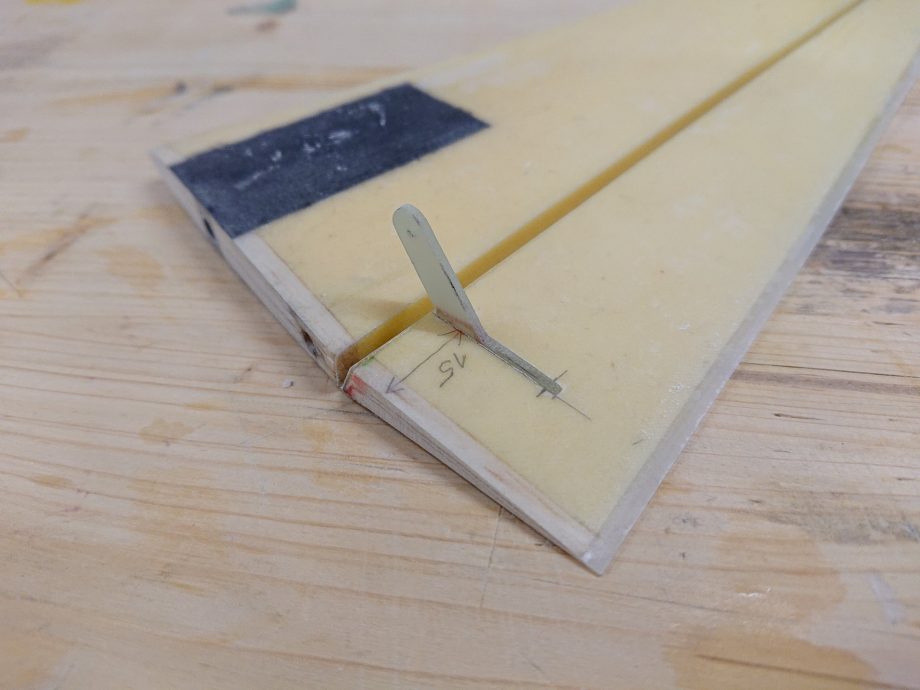

So lange die Flossen noch keine beweglichen Ruder haben, lassen sie sich einfach und sauber ausrichten um die Steckung zu bauen. Dazu verwenden wir einen 4 mm Kohlestab, der in den Höhenleitwerksflächen in Aluhülsen und (bei meiner P-80) im Rumpf in einer Messinghülse steckt. Die Verdrehsicherung besteht aus einem 3 mm Kohlestab, der ohne Hülse direkt im Rumpf steckt. In der Flosse greift er in ein, mit Sekundenkleber gehärtetes, Loch in der Balsawurzelrippe. Die beiden 3 mm Löcher für die Verdrehsicherung in den schmalen Flossen sowie am Rumpf passgenau und symmetrisch zu bohren, war nicht ganz einfach. Diese sollten wir beim nächsten mal in den gefrästen Wurzelrippen bereits vorsehen und für den Rumpf eine Bohrlehre fräsen (dasselbe gilt auch für die Tragfläche).

Die Höhenruder

Nachdem die Höhenleitwerke symmetrisch und mit der richtigen EWD mit dem Rumpf verheiratet waren, konnten die Klappen hergestellt werden. Mit der Japansäge und einem Lineal liessen sich die benötigten Schnitte sauber ausführen. Auf der Oberseite reichte es mit der Säge das Glas an zu ritzen, bis man auf das etwas weichere Abreissgewebe stiess. Auf der Unterseite habe ich die Glasschicht mit zwei Schnitten in ca. 3 – 4 mm Abstand durchtrennt und den Schaumkern keilförmig bis auf das Abreissgewebe an der Oberseite zersägt. Den entstandenen Schlitz habe ich mit einem Schleifklotz verputzt und den Styroporkern, auch auf der Scharnierseite, so weit zurück geschliffen, dass genügend Platz zum Verkasten, sowie auch genügend Luft für den später geplanten Ausschlag der Klappe vorhanden war. Mit schmalen Streifen diagonal geschnittenem 105 g/m² Glasgewebe habe ich den Schaumkern der Flosse und der Klappe verkastet. Ganz aussen, dort wo der Kern kaum mehr zwei Millimeter dick ist, habe ich auf das Glas verzichtet und den Kern einfach mit etwas Harz bestrichen und ihn so gegen Lösungsmitteldämpfe (z.B. beim Lackieren) geschützt.

Höhenruderanlenkung

Nach dem Aushärten liessen sich die Höhenleitwerke leicht besäumen und die Anlenkung vorbereiten. Die zwei GFK Ruderhörner sind so gemacht, dass der Anlenkungspunkt genau auf der Höhe der Schanierlinie zu liegen kommt und Ausschläge nach unten und oben symmetrisch werden. Mit dem Cutter habe ich passende Schlitze in die Klappen geschnitten, den Schaum bis auf die obere Glasschicht heraus gekratzt und die Ruderhörnchen mit 24 Stunden Epoxy verklebt. Zur Minimierung des Ruderspiels habe ich die Länge der Hebel so gestaltet, dass ich sowohl beim Servo, als auch beim Ruder relativ grosse Hebelarme habe.

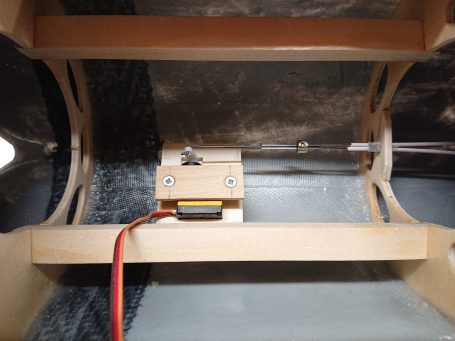

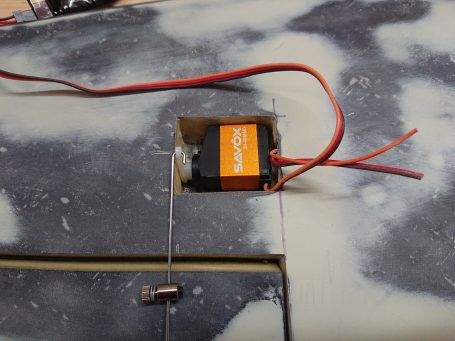

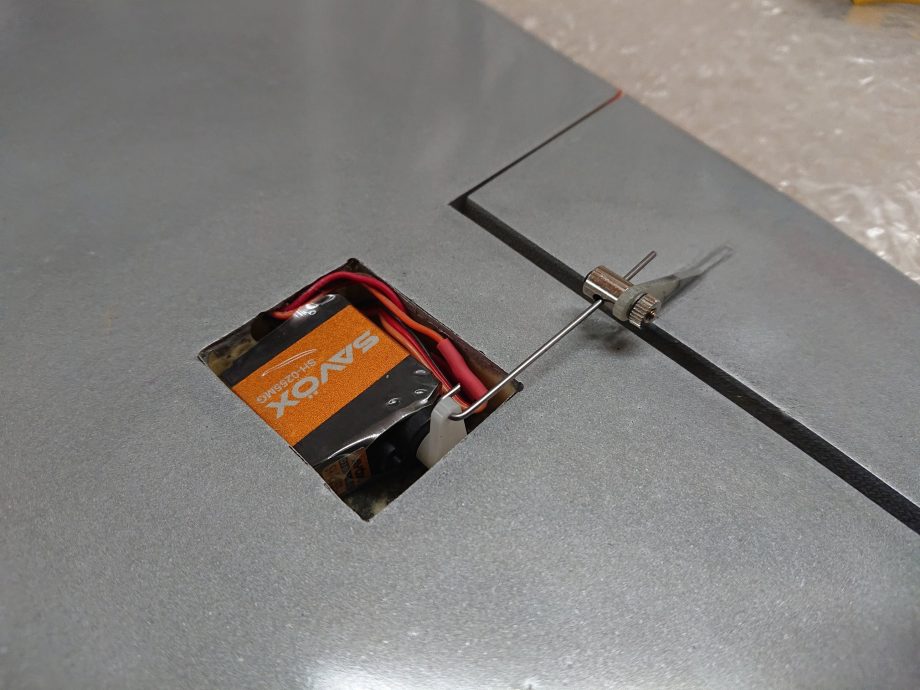

Als nächstes ging es darum die Anlenkung zu bauen. Für das Höhenleitwerk ist ein zentrales, an der Rumpfschale befestigtes Servo vorgesehen. Auch dafür hatte mir Sturzi passende Teile nach meinen Plänen gefräst. Daran könnte ich mich echt gewöhnen. Das Servo hüpfte vor lauter Freude beinahe von selbst in sein B(r)ettchen hinein.

Die Rundung dieses “Servobockes” entspricht genau dem Radius des Rumpfs im Bereich des Antriebes. Damit das Servo möglichst leicht zugänglich ist, wird es auf der Höhe der Bauchklappe montiert, hinter der später folgenden Impellereinheit. Da der Rumpf dort einen kreisrunden Querschnitt hat, kann man das Servobrett nach belieben versetzt verkleben, zum Beispiel auch so, dass der Servohebel genau mittig, auf dem Rumpfrücken zu liegen kommt. Auf diese Weise wird auch das Gestänge für die Anlenkung symmetrisch. Mit einem weiteren Sperrholzbrettchen und zwei Holzschrauben wurde das Servo an seinem Platz fixiert.

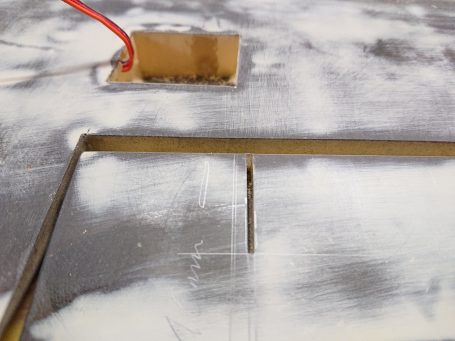

Die Anlenkung selbst habe ich mit zwei 0.8 mm Stahldrähten in in PVC Bowdenzughüllen gelöst. Hinten, bei den Leitwerken sind die Drähte einfach um 90° abgewinkelt und greifen von aussen her in die Ruderhörnchen. Das Höhenleitwerk ist damit auch gleich fixiert und kann bei Bedarf trotzdem abgenommen werden. Die Klappen können über einen Stellring, der die beiden Bowdenzüge mit dem Gestänge des Servos verbindet, justiert werden. Etwas schwieriger war es, den richtigen Austrittspunkt der Züge aus dem Rumpf zu finden. Die Bowdenzughüllen sind mit etwas eingedicktem Fünfminutenepoxy mit dem hinteren Rumpfspant und an der Austrittsstelle unter dem Leitwerk mit dem Rumpf verklebt.

Neben dem Höhentleitwerksservo hätte es noch genug Platz für ein Seitenleitwerksservo. Ich habe jedoch aus Gewichtsgründen darauf verzichtet und es bisher nicht vermisst.

Basislackierung des Rumpfes

Da der restliche Ausbau keine weiteren Arbeiten an der Rumpfhülle mehr erforderte, folgte vor dem Einbau der Kanäle und des Antriebs das grundlegende Farbkleid. Ich habe ja bekannterweise eine schwäche für orange Flieger. Darum war auch ziemlich schnell klar, das ich meine (erste) Shooting Star in einem nicht ganz unbekannten orangen Look kolorieren würde:

Bild: Skymasterjet

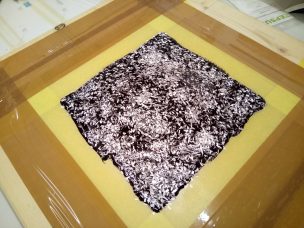

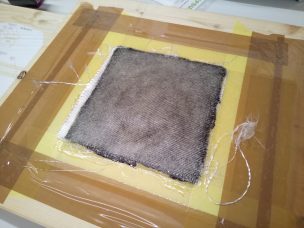

Als erstes spritzte ich den silbernen Rumpfboden. Dazu habe ich die Fläche grosszügig abgeklebt, so dass ich die Lackkanten, ohne besonders aufpassen zu müssen, glatt schleifen konnte (Bild 2 und 3 unten).

Als nächstes folgte die orange Farbe. Da war das exakte Abkleben schon etwas aufwändiger.

Und mit dem Aufbringen der grösseren schwarzen Bereiche war die Grundbemalung fertig. Der Rest kann später, auch nach dem ganzen Einbau und den ersten Flügen, folgen (man weiss ja nie…).

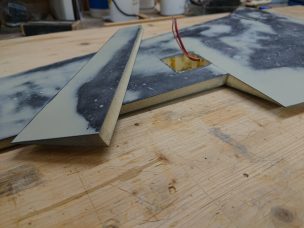

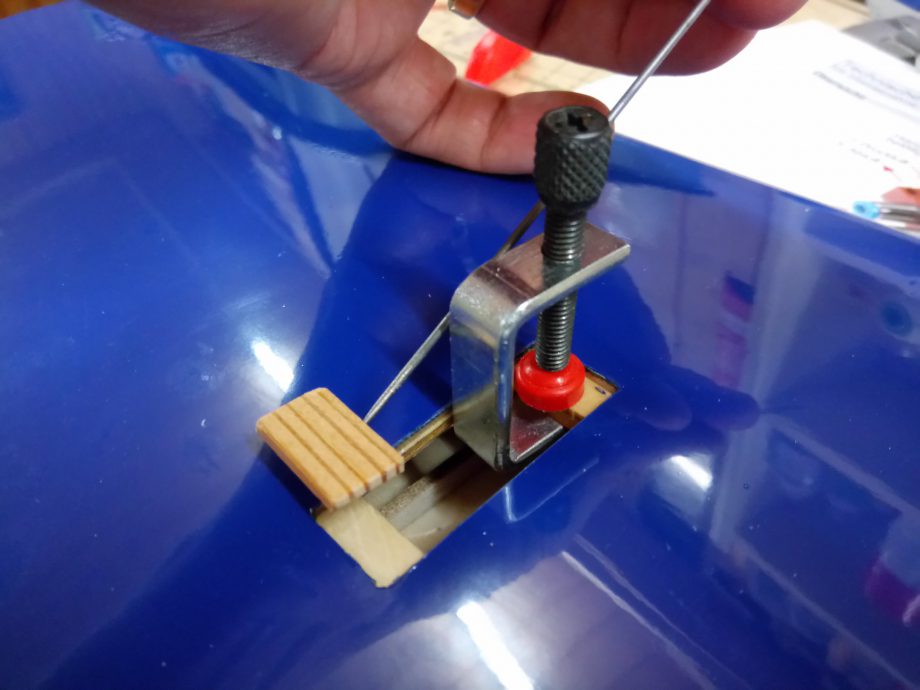

Flügel

Auch die Flügel wurden vom Projektpartner und Flächenspezialisten Topper in verdankenswerter und perfekter Weise rohbaufertig geliefert. Während die Steckungsröhrchen, die Servokabel und die Servoschächte schon drin waren, mussten die Ruder noch herausgetrennt und verkastet werden. Leider hatte er bei den Tragflächen noch keine Elasticflaps unter der Kohle mit eingebaut, daher durfte ich mich wieder mal im Herstellen von Silikonscharnieren üben. Abgesehen davon habe ich es genau gleich wie beim Höhenleitwerk gemacht: Die Ruder mit der Japansäge heraus trennen, verschleifen und mit diagonal geschnittenem 105 g/m² Glas verkasten. Zusätzlich habe ich die dünne Kohleschale und die Schaumwände der Servoschächte mit anderthalb Lagen des besagten 105er Glasgewebes verstärkt (die Kohleschale bekam zwei Lagen, die Schaumwände eine Lage).

Nach dem Aushärten konnten die Ränder besäumt und verschliffen werden, bevor ich mit Tesa einen ca. 1 – 1.5 mm breiten Ruderspalt fixierte und mit einer Einwegspritze und einer 1 mm Kanüle das Silikonscharnier spritzte.

Als nächste galt es auch hier, analog zu den Höhenleitwerken, die Ruderhörner zu fabrizieren und einzubauen. Die Distanz zwischen den Ruder- und Servohörnchen ist so gering, dass nicht genug Platz für Gabelköpfe vorhanden ist. Servoseitig habe ich daher einen 1 mm Federstahldraht U-förmig umgebogen. Erstens geht das besser als diese Z-Bends und zweitens bleibt man damit weniger hängen, gerade wenn man ohne Fahrwerk auf dem Bauch landet. Damit die Anlenkung trotzdem mechanisch justiert werden kann, habe ich am Ruderhorn direkt einen Stellring verbaut.

Ruderhörner und Differenzierung

Das Ruderhorn ist beim Flügel so konstruiert, dass der Anlenkpunkt in Flugrichtung vor der Scharnierlinie liegt. Dies mag auf den ersten Blick unlogisch und genau verkehrt herum erscheinen. Früher, vor der Niederkunft der voll programmierbaren Fernsteuerungen, hat man die mechanische Querruderdifferenzierung nämlich genau anders rum gelöst. Zum Glück sind wir heute nicht mehr darauf angewiesen. Jetzt können wir verschobene Anlenkpunkt für andere Effekte benutzen, zum Beispiel um die Kraft (das Drehmoment) des Servos optimal an die Rudermomente anzupassen.

Durch die Verschiebung des Drehpunktes nach vorne ergibt sich eine mechanische Differenzierung des Weges und damit auch der Ruder- beziehungsweise Servokraft. Da ich, neben der üblichen Querruderdifferenzierung, die beiden Klappen zum Bremsen im Landeanflug auch stark nach oben fahren möchte, brauche ich viel mehr Ruderausschlag nach oben als nach unten. Gerade im Bereich des Vollausschlages sind aber die Rudermomente besonders hoch. Die zwei Stellschrauben (bei gegebenen Servos) um bei diesen grossen Ruderausschlägen noch genügend Moment (Servokraft) aufbringen zu können, sind der Servoweg (Drehwinkel des Servos) und das Hebelverhältnis. Die so eingebaute mechanische Wegdifferenzierung erlaubt es mir, den “Servo-Nullpunkt” auf der Fernsteuerung so weit zu verschieben, dass für die Aufwärtsbewegung der Klappe mehr Drehwinkel des Servos zur Verfügung steht als für die Abwärtsbewegung. Zudem entsteht im Bereich des Maximalausschlags ein günstigeres Hebelverhältnis zwischen Servo- und Ruderhorn. Aber diese Überlegungen wären Stoff für einen eigenen Artikel, darum kehren wir zurück zum Bau der P-80.

Finish der Flügel

Nach dem Einkleben der Ruderhörner waren die Flügel bereits lackierfertig. Vor dem Spritzen habe ich die Servoöffnungen, Kabel und die Ruderhörner abgeklebt. Damit der Lack beim Bewegen der Ruder nicht unschön bricht, habe ich das Silikonscharnier auf der Oberseite mit einem 1 mm breiten Streifen Abdeckband abgeklebt. Wenn man zuerst die Silikonscharniere baut und erst danach spritzt, spart man sich das mühselige entfernen von Klebstoffresten auf der empfindlichen frischen Lackschicht (welche, wenn man Pech hat, auch noch vom Lösungsmittel im Tesastreifen angelöst wird). Sobald der Lack nach dem Spritzen etwas “angeliert” ist, kann man den Streifen mit einer Pinzette entfernen. So kann zudem eine aufstehende Lackkante vermieden werden.

Die Querruderservos (es sind übrigens im gesamten Modell Savöx SH 255 verbaut) habe ich ihrer Flügelchen beraubt, in bekannter Manier in einem Schrumpfschlauch eingeschrumpft, diesen etwas angerauht und mit 5 Minuten Epoxy eingeklebt. Am Schluss reicht ein Stückchen Bespannfolie als Abdeckung.

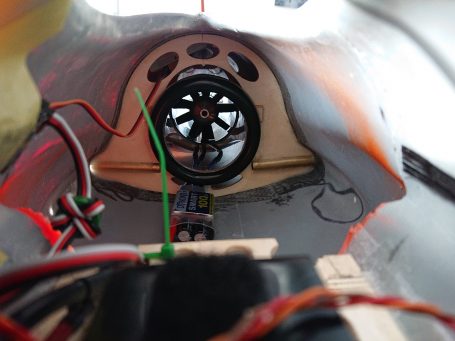

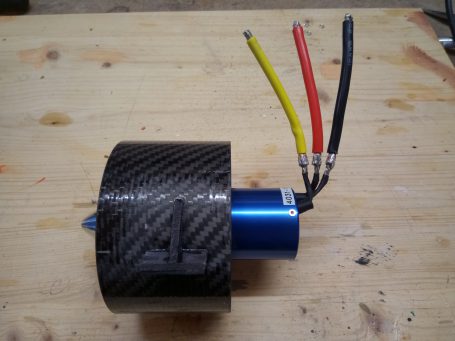

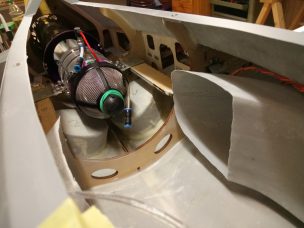

Antrieb

Als auch die Flügel fertig waren, fehlte eigentlich (fast) nur noch der Antrieb. Wie vor langer Zeit berichtet, habe ich dazu einen WeMoTec Mini Fan Evo mit einem HET 2W20 an einem 4s LiPo Akku vorgesehen. Die Impelleraufnahme im Rumpf war ja schon vorbereitet, was jedoch noch fehlte ist die Luftführung: Lufteinläufe und Schubrohr. Gehen wir zuerst auf Letzteres ein.

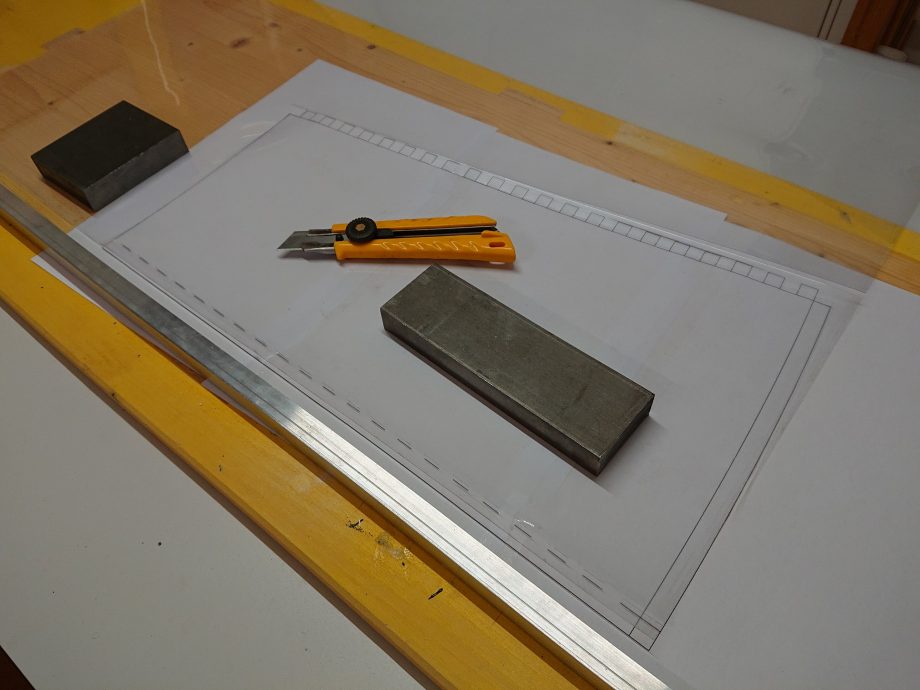

Das Schubrohr

Am CAD habe ich einen passenden Konus für den Impeller mit 72 mm Aussendurchmesser und der gewünschten 56 mm Düse konstruiert und ausgedruckt. Als Folie verwendete ich 0.2 mm dicke PVC Folie von Hebu. Beides habe ich übereinander auf ein Baubrett gelegt und mit Gewichten beschwert. Mit dem Teppichmesser und einem Lineal liess sich die Folie sehr gut ausschneiden.

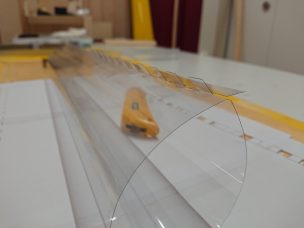

Wie auf dem Bild sichtbar, habe ich einen Reissverschluss aus Laschen und Schlitzen, immer einen Zentimeter tief und breit, ausgeschnitten. Die dünne Folie lässt sich so wunderbar zu einer Röhre zusammenstecken und mit breitem “Scotch” absolut flach und rund abkleben. Mit dem dünnen Material ist die Naht praktisch unfühlbar und die Strömung wird auf der Innenseite durch nichts gestört. Zum flachen Verkleben der Naht hat es sich bewährt, dies in 15 bis 20 cm langen Stücken auf einer runden Stange als Klebedorn durchzuführen.

Wie beim Original soll bei unserer P-80 das Schubrohr mit einem erkennbaren Absatz zur Rumpfhülle aus dem Heck heraus schauen. Darum hat der GFK Rumpf bei der Düse ca. 60 mm Durchmesser. Um das 56 mm Schubrohr zu zentrieren, habe ich einen etwa 8 mm breiten Balsastreifen geschnitten, geschliffen und unter ständigem Ausprobieren, leicht ins Innere versetzt, ins Heck eingeklebt. Dieser Ring zentriert das Schubrohr schön im Auspuff der Sternschnuppe. Das Schubrohr muss von vorne durch die Nasenöffnung eingeführt werden. Dabei ist es hilfreich, dass ausser dem Akkubrett im Rumpfinneren noch nichts weiter ausgebaut ist. Wie bei all meinen Jets habe ich am Schluss die hinteren 10 bis 15 Zentimeter des Schubrohrs, und im Fall der P-80 auch die Stirnseite des Balsastreifens, mattschwarz lackiert (eingepinselt).

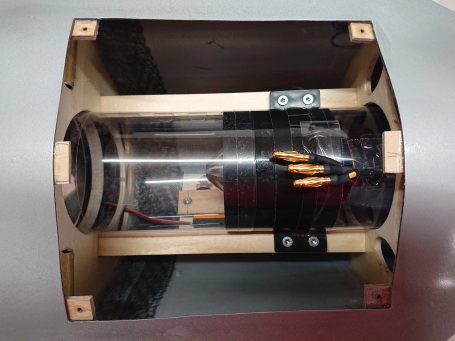

Der Impeller und seine Luftzufuhr

Die Kabel des Motors habe ich, zur Stabilisierung zusammen mit einem in Form geschnittenen Stücks 0.5 mm Mylarfolie, “aerodynamisch” eingeschrumpft und die Enden mit drei 4 mm Goldsteckern ausgerüstet. Die Steckverbindung ergibt zwar etwas mehr Gewicht und zusätzlichen Übergangswiderstand, sie ist aber sehr praktisch, weil ich damit den Regler erst später montieren und einfach einstecken kann. Die verschrumpften Motorkabel habe ich durch einen passend ausgeschnittenen Schlitz im Schubrohr nach aussen geführt, wo sie auf die Verbindung mit dem Regler warten. Das saugend auf den Impellermantel passende Schubrohr wird am Schluss einfach mit einem Streifen Tesa auf dem Impellergehäuse fixiert.

Ich habe zwar komplette, geschwungene GFK Einläufe erstellt (mehr dazu in einem noch zu schreibenden Bericht), aber da ich nicht wusste, ob der geplante Schubvektor tatsächlich momentfrei passend ist, entschied ich mich, den Prototypen zumindest vorerst mit einer offenen Luftführung zu bauen. Die Spanten sind so konstruiert, dass ich den Antrieb um 10 mm nach unten oder oben hätte verschieben können, wenn es notwendig geworden wäre. Mit fest eingeharzten Einläufen wäre das nicht mehr möglich gewesen. Wie sich nach den ersten Flügen zeigte stimmt’s aber zum Glück genau so wie es ist.

Um für eine einwandfreie, offene Luftführung zu sorgen, musste ich aber den Ansaugkanal trotzdem bis mindestens zum vorderen Rumpfspant verlängern. In der selben Art wie das Schubrohr habe ich darum ein weiteres, kurzes Rohrstück gebaut. Um die zum Impeller mitgelieferte Einlauflippe verwenden zu können, wurde abermals ein schmaler Balsaring als Adapter nötig. Dank diesem Ring schliesst meine Klarsichtröhre schön bündig und ohne Stufe an die dicke Einlauflippe an, die eigentlich für die Montage am Plastikgehäuse des Impellers gedacht wäre. Die extrem direkte und hindernisfreie Luftführung von den Lufteinlässen bis zum Hauptspant lässt einem wirklich rätseln, ob eine kanalisierte Luftführung auf dieser Strecke wirklich besser als die Offene ist.

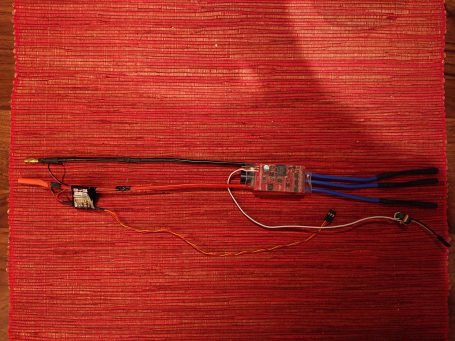

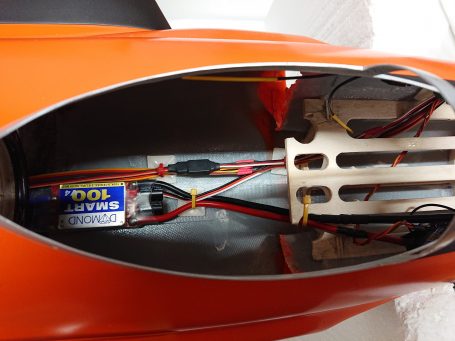

Regler, Empfänger und Akku

Die Kabel des Reglers konnten nun dem Boden entlang durch die Erleichterungslöcher des Hauptspantes geführt werden. Sowohl die Kabel wie auch den Regler habe ich mit selbstklebenden Kabelbinderfüssen auf dem Rumpfboden und am Akkubrett fixiert. So wird sichergestellt, dass der Impeller die Innereien der Shooting Star nicht verdaut, und der Regler wird – als durchaus erwünschte Nebenerscheinung – perfekt gekühlt. Besonders hilfreich ist bei diesem Arbeitsschritt, dass die Kabinenhaube noch nicht eingesetzt ist.

Auch der Empfänger (im Bild unten an der linken Rumpfwand) kann jetzt platziert und sicher fixiert werden:

Der 374 g schwere Akku (die Kapazitätsangabe auf dem Akku im Bild unten stimmt nicht!) kommt wie geplant schön in der Mitte des Akkubrettes zu liegen. Ein Streifen Klett auf dem Akkubrett zusammen seinem Gegenstück am Akku hindert diesen am Verrutschen und mit dem “Skiband” wird er am Losreissen gehindert.

Kabinenhaube

Der Abschluss des Aufbaus der P-80 Shooting Star macht das Einkleben der Kabinenhaube. Ich habe diese auf der selben Form tiefgezogen, wie auch die Anformung des Haubenrahmens des Rumpf gemacht wurde. Und darin liegt auch gleich der Pferdefuss. Wie befürchtet passt die Haube nicht wirklich auf die (um die Materialstärke kleinere) Innenseite des GFK Rahmens. In Zukunft werde ich für so etwas mit zwei unterschiedlich grossen Formen arbeiten. Damit es überhaupt Aussicht auf Erfolg hatte, musste ich die Haube mehr oder weniger kunstvoll einschneiden. Zum Glück hat es geklappt. Die Verklebung mit eingedicktem Harz und Supermagneten ist perfekt gelungen. Wichtig ist es, überquellendes Harz immer wieder mit Wattestäbchen und Ethanol wegzuputzen. Das ist viel Arbeit, die sich aber gerade bei der so prominent sichtbaren Kabinenhaube lohnt. Der letzte “Putzgang” für glasklare Scheibenflächen empfiehlt sich ca. 12 Stunden nach dem Anrühren des Harzes. Bei mir war das am Morgen danach.

Epilog

Fertig! Um Pepe Nietnagel zu zitieren: “Mann fasst es nicht!” Am 16. August 2015 hat das ganze mit diesen Häufchen Holz angefangen:

Nach gut vier Jahren Vorbereitungs- und Bauzeit ist der P-80 Prototyp am 16.11.2019 zum ersten mal geflogen. Und, um es gleich vorne weg zu nehmen: Sie fliegt super und hat mit vier LiPo Zellen à ca. 3.6 Ampèrestunden mehr als genug Leistung bei gut 6 Minuten Flugzeit. Jetzt kommt dann noch der Rest des Finishs, Beschriftungen und Verzierungen, damit sie nicht mehr ganz so leer aussieht.

Nach so viel Schreiben bin auch ich fertig. Fix und fertig. Darum gibts zum Abschluss jetzt einfach noch das Video des Jungfernfluges. Wobei, so möchte ich dazu doch noch anmerken, diese “Modeerscheinung” Erstflüge zu filmen verstehe ich zwar (vielleicht ist es ja der letzte Flug…), aber das dabei entstehende Videomaterial ist selten wirklich spannend. Schliesslich werden dabei ja zu erst mal vorsichtig ein paar Runden gedreht, eine erste grobe Trimmung für die verschiedenen Konfigurationen vorgenommen und der Langsamflug erflogen. Die spannenden Flüge kommen viel später. Also, in diesem Sinne: Viel Spass bei diesem langweiligen Video 😉

Und wer tatsächlich bis hier unten durchgehalten hat und immer noch nicht genug hat, der kann hier die ganze Entstehungsgeschichte der P-80 in chronologischer Reihenfolge nachlesen. Dazu reicht aber ein zweites Bier nicht aus 😉

Over and out, Mailman

Technische Daten der Lockheed P-80 Shooting Star im Massstab 1:10

| Spannweite | 119 cm |

|---|---|

| Länge | 105 cm |

| Startgewicht | 1.85 kg |

| Schwerpunkt | 77 mm hinter Nasenleiste (Wurzelrippe) |

| Impeller | WeMoTec Mini Fan Evo (70 mm), HET 2W20 |

| Akku | 4S LiPo mit ca. 3.6 Ah (375 g) |

| Stromaufnahme | 68 – 70 A |

| Startleistung | ca. 1.1 kW (Akku voll) |

| Flugleistung | ca. 1 kW |

Ruderausschläge

| Up [mm] | Down [mm] | Expo [%] | ||||

|---|---|---|---|---|---|---|

| Querruder | 11 | 6 | 30 | |||

| Höhenruder | 10 | 10 | 30 | |||

| Up [mm] | Höhenrudertrimm [mm] | |||||

| Brakes (QR Up) | 20 | 2.3 down | ||||

Tags: P-80C Shooting Star, Werkstatt

Facelift für die ASW 24

Meine alt ehrwürdige Roebers ASW 24 bekam ja in der Vergangenheit schon mal eine kleine Schönheitsoperation. Damals,vor ein paar Jahren, wurde sie von “HB-GORP”, wie sie mein Vorgängern nannte, in “HB-3042” um-immatrikuliert (Es gibt Leute, die tragen ihr den GORP noch heute nach…).

Seither fliegt sie so. Und sie fliegt gut. Aber die Sichtbarkeit war, trotz ihrer vier Metern Spannweite, immer wieder ein Problem. Die Nase war, wie ein Katzenauge vertikal geteilt, nur sehr minimalistisch rot bemalt. Die Flügelspitzen waren ebenfalls nur sehr zurückhaltend, mit etwa drei Zentimeter breiten roten streifen markiert. Darum habe ich diesen Sommer beschlossen, den Segler farblich etwas zu überholen, ein bisschen aufzupeppen und für mehr Erkennbarkeit im hell erleuchteten Himmel zu sorgen.

Obwohl die 24 nie eine dieser klassischen Segelflugzeugenasenbemalungen hatte, entschied ich mich, ihr eine solche zu verpassen: Eine grosse rote Nase mit dem spitzigen, schmalen “Schnauz” nach hinten. Erstens gefällt mir dieses elegante Schema, und zweitens ergibt das im Vergleich zu vorher viel mehr Farbfläche an der Nase, die hoffentlich die Sichtbarkeit verbessert.

Leider lief die verwendete Farbe, Maston Two, sehr stark unter die Abklebung. Nur mit vielen, mit Aceton getränkten Wattestäbchen und einer ruhigen Hand liess sich das Unglück abwenden. Zum Glück habe ich den Rumpf aufgrund einer leisen Ahnung schon vor dem endgültigen Aushärten der Farbe ausgepackt und konnte zur Rettung eingreifen. Bis jetzt bin ich von der Qualität dieses Lacks enttäuscht. Beim Spritzen kamen immer wieder grössere Pigmentklümpchen hoch, die ich flugs mit der Pinzette entfernen musste, so lange die Farbe noch genügen flüssig war. Wie ich gehört habe, hatte der Hersteller mit Qualitätsproblemen zu kämpfen und mussten eine grössere Rückrufaktion veranlassen. Ich werde zum testen noch das Höhenleitwerk der LS1 mit diesem Lack spritzen. Wenn das so Ergebnis nicht besser wird, werde ich die Farbe zurückbringen müssen.

Um auch die Sichtbarkeit der Flügel von unten zu erhöhen, habe ich die letzten roten Reste meiner 20 Jährigen Oracover Folie auf die Fläche gebügelt. Die Tragflächen haben auf der Unterseite im Bereich des Trapezübergangs einen breiten roten Streifen erhalten. Und auch die Randbögen sind nun, bis zum Querruder hin, viel breiter als bisher, rot besapannt.

Die ASW ist nun bereit für den Frühling, für ihre 25. Saison. Und ich bin es bald auch!

Tags: ASW 24, Segelfliegerei, Werkstatt

(Modellflug-) Fossil

Ich habe eine Schwäche für Sonderlinge. Besonders bei den Segelflugzeugen. Das musste ich mir schon ein paar mal (besonders von meinen Kollegen aus der mann- und frautragenden Zunft – wieso eigentlich?) anhören. Die eigenwillige, irgendwie lustige, Form einer Libelle mag noch vielen gefallen. Die dicke Lunak hat es schon schwieriger. Aber spätestens bei einem Kestrel, einem meiner Segelfliegerträume, trennt sich der Weizen vom Spreu, und das mir entgegen gebrachte Unverständnis nimmt zuweilen beinahe unfreundliche Züge an. Den Kobuz erwähne ich lieber gar nicht. Da passt eine LS1 in den Versionen a bis d, mit ihrem gepfeilten Höhenleitwerk und der geteilten Kabinenhaube doch bestens in mein Beuteschema; Bei gleichzeitiger Wahrung meiner Gruppentauglichkeit und der allgemeinen Hangkantenakzeptanz 😇

Im Herbst, wenn die Tage kürzer werden und man zusehends das Vertrauen verliert, dass die Sonne hinter dem Nebel wirklich immer noch scheint, dann erstarken die Sehnsüchte und Erinnerungen an eine frischen Frühlingsbrise, die einem um die Nase streicht und freundlich den im Sonnenlicht strahlenden Seglern unter die Flügel greift. Und in diesen Momenten der winterlichen Kälte beginnen sich alte Ideen mit der Möglichkeit für lange Werkstattabende zu vermischen und bilden einen süssen Nebel der Versuchung, der einen, bei einer sich bietender Gelegenheit, schwach werden lässt.

Die LS1-c von Christian Ruch

Auf der Suche nach einem neuen, grossen und etwas aussergewöhnlichen Scale Segelflugzeug stiess ich auf ein bereits älteres Inserat, wo ein LS1-c Rumpf im Massstab 1:3 zum Verkauf stand. Auf Nachfrage stellte sich heraus, dass der Rumpf schon lange verkauft war, der Inserent aber noch eine komplette LS1-c besass, für deren Reparatur er einfach keine Zeit fand. Und wie das so ist: Nach einem Augenschein des Materials ist schliesslich eine komplette überlebende LS1-c, ziemlich sicher aus dem Hause Chrigel Ruch, bei mir “gelandet”.

Ein 40 jähriges Modell

Das Modell wurde vor 40 Jahren in einer wirklich bewundernswerten Technik und Qualität hergestellt. Der für die damalige Zeit aus exquisitem GFK hergestellte Rumpf ist heute zwar nichts Spektakuläres mehr. Die GFK Sandwich Tragflächen mit einem Wabenkern sind jedoch auch heute in ihrer Bauweise aussergewöhnlich. Damit gehörte Chrigel Ruch zu den Pionieren der Kunststoffbauweise.

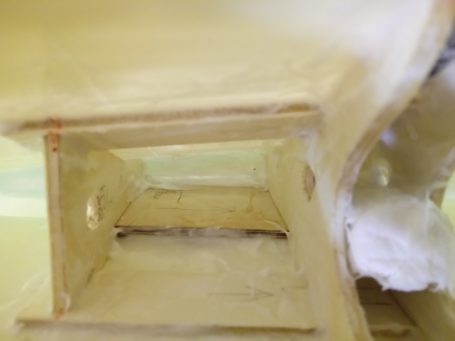

Inserat aus einer FMT von 1979. Via Christian Baron

Der Zahn der Zeit und der fliegerische Alltag haben sichtbar am Material genagt. Wie es scheint, hatte der vor-vor-(…?) Besitzer das Modell nach einem grösseren Schaden zu reparieren begonnen. Der Rumpf weist grosse Spachtel- und darunter Reparaturstellen auf. Der linke Flügel ist im Bereich der Wurzel ziemlich zerdeppert worden, wie man durch die Öffnung für das Störklappenservo gut erkennen kann. Der Flügelinnenteil wurde an dieser Stelle von innen mit Harz und Holzstücken wieder in Form gebracht und von aussen mit Spachtel geglättet, was ziemlich gut gelungen ist. Im Bereich der beiden Querruder befinden sich weitere kleinere Spachtel- und Flickstellen. Die Flügelhinterkante ist stellenweise etwas wellig, die Oberfläche aber, bis auf wenige Dellen, erfreulich glatt. Holm und Holmbrücke scheinen unbeschädigt zu sein, wie eine Inspektion mit dem Zahnarztspiegel und der Stirnlampe ergab. Alles in allem ist der Zustand so, dass das Material mit überschaubarem Aufwand wieder aufbereitet und flügge gemacht werden kann.

Bevor ich das Modell gewaschen habe, habe ich es der üblichen, rituellen Wägung unterzogen:

| Rumpf, Haube und Sitz | 5 kg |

| Flügel rechts | 2.2 kg |

| Flügel links | 2.25 kg |

| Höhenleitwerk | 0.25 kg |

Das Rohmaterial wiegt also 10 kg (ich hätte es nach dem Waschen eigentlich nochmals wägen sollen). Ein Einziehfahrwerk, das ich noch rumliegen habe, passt fast genau und wiegt ohne Servo 0.4 kg. Ein erstes grobes Auswiegen zeigte einen Bedarf von etwa einem bis anderthalb Kilogramm zusätzlichem Gewicht in der vorderen Rumpfhälfte, um einen realistischen Schwerpunkt zu erreichen. Mit der ganzen Technik, Spachtel, Farbe und natürlich einem Piloten wird das Kind wohl 12, bis eher 13 kg Lebendgewicht erreichen.

Die Flügel

Wie die Werbung im Bild oben “verspricht”, scheint das Modell wirklich mit dem Original Wortmann Profil ausgestattet zu sein. Es ist an der Wurzel nämlich ein echter Brummer! 19% dick und von der Form her mindestens sehr nahe am FX 66-S-196, welches Wolf Lemke verwendet hat. Ein direkter Vergleich dazu steht noch aus. Im Flügel befinden sich einstöckige Störklappen. Sowohl die Querruder als auch die Klappen können aufgrund der üppigen Flügeldicke locker von Servos in Standardgrösse angetrieben werden.

Da die Flügel strukturell in Ordnung scheinen, habe ich vorgesehen, diese mit relativ geringem Aufwand fertig zu spachteln und danach zu lackieren und natürlich wieder mit RC Technik zu versehen.

Der Rumpf

Der Rumpf ist in massiver Bauweise gefertigt. Ich weiss nicht, was Originalzustand ist, und was über die Jahre von den verschiedenen Eignern in Eigenregie dazu gebaut und verändert wurde. Was allgemein auffällt, sind die vielen massiven Aluminium Teile am ganzen Flieger. So ist nicht nur die als Gabel gestaltete Holmbrücke aus Alublech gefertigt. Ebenso sind die Fahrwerksklappen, die Servohalterungen im Rumpf und Flügel und die zwei noch vorhandenen Servoabdeckungen für die Störklappenservos aus massivem, anderthalb- und zwei Millimeter dickem Aluminium gefertigt. Auch der Pilotensitz ist ein massives, 250 Gramm schweres Alu Teil. Zeigt sich da Christian Ruchs Hintergrund als Metallbauschlosser?

Sowohl das Seiten-, wie auch das Höhenruder werden über Alu Rollen und Seilzüge bedient. Die alten Multiplex Servos werde ich allerdings ersetzen. Das Modell ist mir zu schade, um am Ende versprödetem Kunststoff und verflüchtigtem Weichmacher zum Opfer zu fallen (Ja, ich weiss. Es gibt Leute die lassen sich, der Nostalgie auch im Rumpf drinnen wegen, auf solche Abenteuer ein).

Auch der Rumpf braucht grundsätzlich weitere Spachteleinheiten und dann eine frische Lackschicht. Ganz im Sinne meines ursprünglichen Planes, nur einen Rumpf zu kaufen, werde ich aber dazwischen einen “Abguss” von meinem fossilen Schalentier erstellen. Die Idee, eine LS1-c mit einem moderneren, dünnen Profil zu bauen, lässt sich damit bei Bedarf umsetzen, ohne das so komplett erhaltene, historische Material zu zerstören. Darum habe ich nach dem Waschen inzwischen nochmals viel Material weggeschliffen, Löcher und Dellen verspachtelt und erneut geschliffen. Auch das Loch für das Hauptfahrwerk habe ich temporär verschlossen und in mehreren Spachtel- und Schleifgängen in Form gebracht.

Höhenleitwerk

Das Original hatte ein eher kleines Höhenleitwerk. Innen wurde es darum mit einem relativ dicken S-Schlag Profil versehen, welches nach aussen in ein dünneres symmetrisches Profil über geht. Naheliegenderweise ist das S-Schlag Profil “kopfüber” eingebaut worden. Auch Chrigels Modell hat ein asymmetrisches Höhenleitwerksprofil erhalten – soweit es sich bei meinem HLW um ein Originalteil handelt.

Um welche Art Profil es sich handelt, ist aus dem Augenwinkel schwer zu sagen: S-Schlag oder Keule. Es lässt sich grundsätzlich auf beide Arten, also unten und oben vertauscht, auf die Lagerung oben am Seitenleitwerk stecken. Auf die eine Art geht es leichter als auf die Andere. Da möchte ich aber keine (Flug-) Experimente machen. Wenn ich keine Bauanleitung, Zeit- oder Modell-Zeugen finde, die mir dazu Auskunft geben können, werde ich versuchen, das Profil (oder die Profile…) von der Flosse abzunehmen, um dem Problem rechnerisch auf die Pelle zu rücken.

Das Original

Die LS1 war das erste Flugzeug der Rolladen Fabrik von Walter Schneider, einem begeisterten Segelflieger. Er konnte 1965 Wolf Lemke, nach dem Abschluss seines Studiums an der TU Darmstadt, für sein Vorhaben, Segelflugzeuge zu bauen, gewinnen. Die Beiden hatten sich bereits beim Bau der D-36 der Akaflieg Darmstadt kennen gelernt, wo sich Walter Schneider parallel zum ersten Prototypen der Akaflieg einen zweiten Flieger für sich selbst aufbaute (die D-36 V2). Der Prototyp der LS1 wurde im Hof der Rolladenfabrik unter dem improvisierten Schutz von Plastikfolien in Positivbauweise gebaut und flog am 8. November 1967 zum ersten mal. Damals war die Kunststoffbauweise ganz neu, und Rolladen Schneider ein Newcomer in der Szene, der sich gegen Alteingesessene wie Alexander Schleicher bewähren musste. Der Erfolg des Prototypen und der ersten Muster an den Wettbewerben war durchschlagend. So durchschlagend, dass die junge Mannschaft in der Rollladenfabrik nicht gerüstet war, die einsetzende, stürmische Nachfrage zu decken. Nur zögerlich kam die Serienproduktion in die Gänge und die Wartezeiten betrugen, aufgrund der zu Beginn nur sehr begrenzten Kapazität, lange Zeit mehrere Jahre. Wer mehr über die LS1, ihre direkten Vorfahren und über ihre Nachfolger wissen will, dem kann ich das brillant geschriebene Buch von Wolfgang Binz “LS-Segelflugzeuge von der LS1 zur LS11” des EQIP Verlags bestens empfehlen.

Die LS1 mass sich in dieser Zeit, zu Beginn neben vielen Holzfliegern, mit Kunststofffliegern wie dem Phoebus von Boelkow, der Glasflügel Libelle, der ASW 15 von Alexander Schleicher oder dem Standard Cirrus von Schepp-Hirth. Später mit der DG-100 von Driks Glaser, der Hornet und der ASW 19. Die Entwicklung der Flugzeuge ging zu dieser Zeit rasend schnell. So wurde auch die LS1 ständig weiter entwickelt. Die c Version, von der 198 Stück gebaut wurden, hatte ihren Erstflug am 21.11.1969 und die letzte LS1-f verliess die Hallen von Rolladen Schneider im März 1977.

Bei der Einführung 1968 wurde der Listenpreis einer LS1 mit 18’700 Deutschen Mark angegeben. Eine LS1-c kostete 1973 25’200 DM und eine LS1-f am 1.1.1977 bereits 29’770 Mark.

Spannend: Meine LS1-c kostete 1979 1250 D-Mark, was ziemlich gut der massstäblichen Verkleinerung des Preises entspricht (Masstab 1:3):

30’000 DM / 3³ = 1111.11 DM

Jetzt, wo mein P-80 Shooting Star Projekt erfolgreich beendet ist (der Abschlussbericht steht noch aus findet sich hier und hier), freue ich mich auf die Restauration dieses Modells, das wohl etwa gleich alt ist wie ich. Und auf eins bin ich ja echt gespannt: Wie ein 19% dickes Wortmann Laminarprofil an einem dicken, langsamen Modellflieger funktioniert!

Tags: Die Richtigen, Geschichte, LS1-c, Segelfliegerei, vergangene Tage

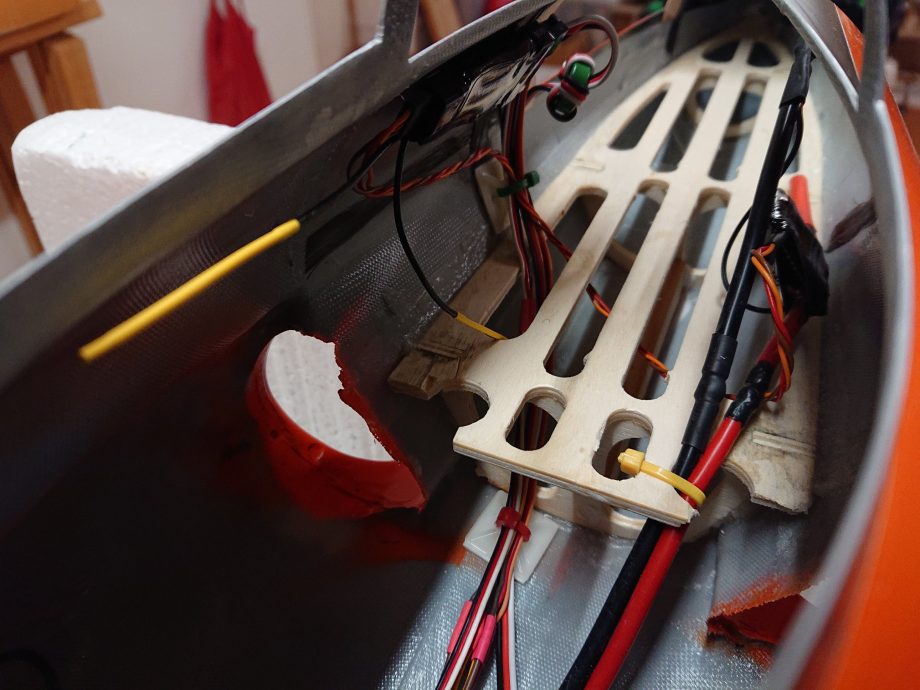

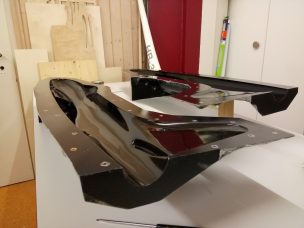

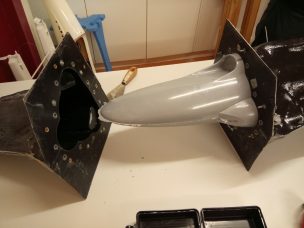

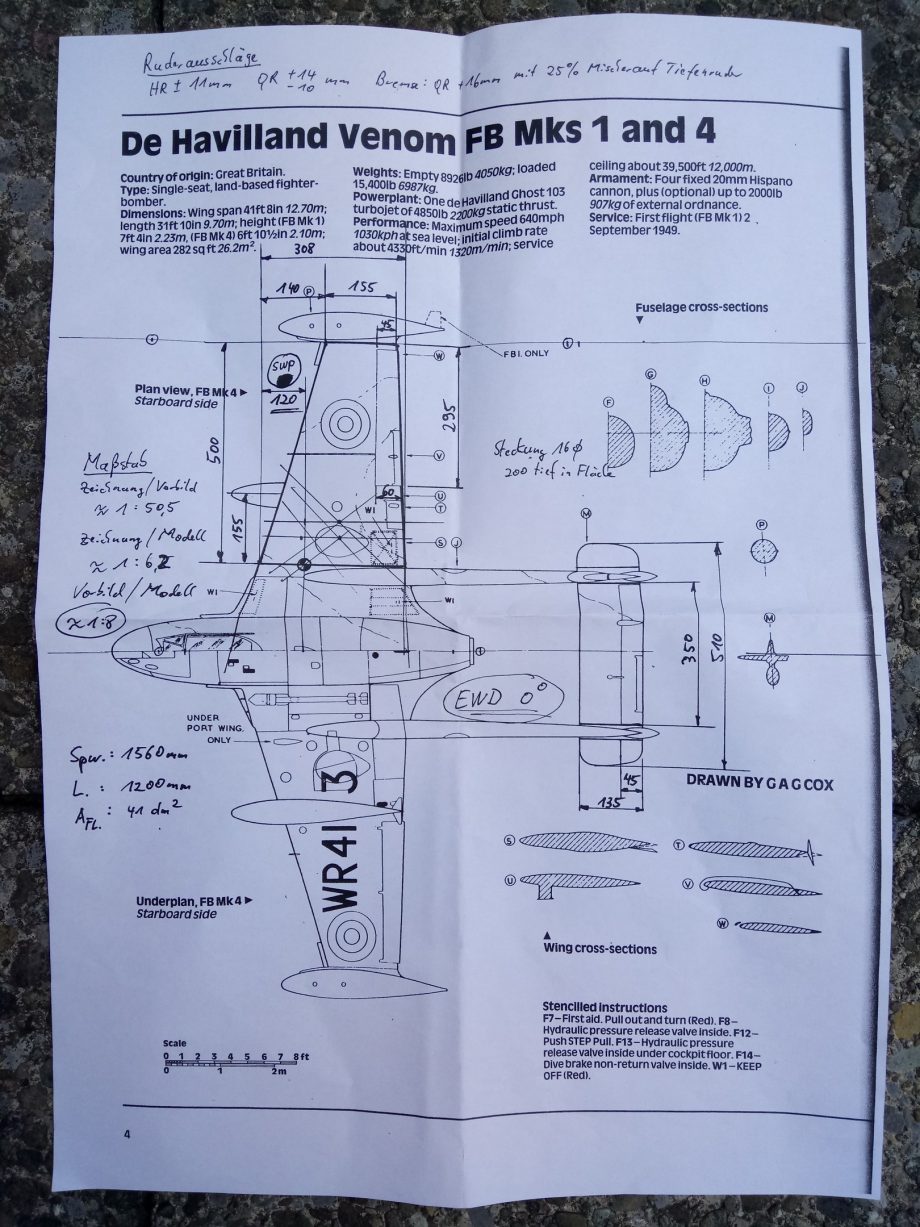

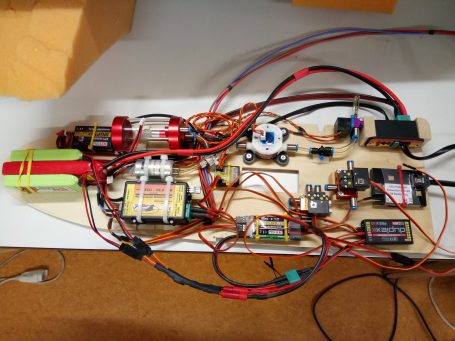

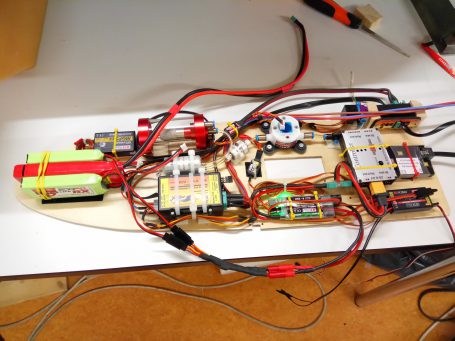

Das Fahrwerk für die PAF Venom

Es war zwar Sommer und daher mehrheitlich Fliegen statt Bauen angesagt, aber zwischendurch geht es natürlich auch in der Werkstatt weiter. Wie in den früheren Berichten zu der PAF Venom (1, 2) schon geschrieben, will ich meine Venom mit einem Fahrwerk ausstatten, um sie auf unserer 85 Meter langen Textilpiste zu betreiben. Und weil ich schon einige Anfragen für die PAF Venom bezüglich der Komponenten, des Auf- und Ausbaus erhalten habe, werde ich versuchen an dieser Stelle klar und mit den nötigen Tipps und Details weiter zu dokumentieren.

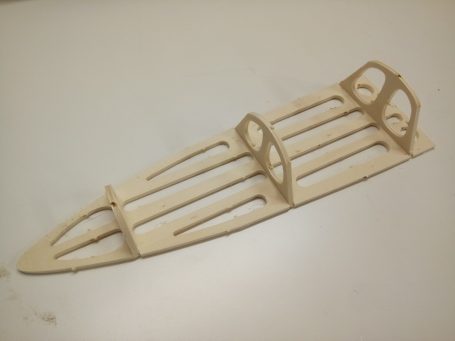

Alle meine Spanten habe ich vor dem Einbau eingescannt. Ich werde sie bei der nächsten Gelegenheit vektorisieren und hier als dxf zur Verfügung stellen. Ja, die zusätzlichen GFK Teile kann ich grundsätzlich auf Wunsch herstellen. Dazu bitte einfach folgendes bedenken: Modellbauen und -fliegen ist mein Hobby und ich mache das für mich und in meiner Freizeit. Ich bin kein Modellbauladen. Diese Teile kosten mich, neben dem Material, pro Stück einen Bau-Feierabend, der meinen Modellen und Projekten abgeht. Entsprechend ist es hoffentlich (selbst-) verständlich, dass es keine “Lieferzeiten” gibt, die Qualität so ist, wie ich sie eben mache und hinkriege, und dass ich natürlich auch nicht gratis und aus lauter Freude auf den Weiterbau meiner eigenen Flieger verzichte, um Teile für andere PAF Venom Kunden zu bauen. Sorry für den langen Satz. Disclaimer Ende. 😉 Nun aber wieder zurück zum Thema.

Die Fahrwerkskomponenten

Als Mechanik kommen JP Hobby ER-005 zum Einsatz. Diese Fahrwerke sind auch in meiner Avanti, der Siai Marchetti und der L-39 verbaut und ich habe damit gute Erfahrungen gemacht. Turbines RC aus Frankreich ist der Vertreter von JP Hobby in Europa und hat meine Bestellung blitzschnell und vor allem unkompliziert in das nicht-EU Land Schweiz geliefert. Kann ich also nur empfehlen. Das Hauptfahrwerk wird mit 100 mm langen Behotec C21 Beinen und elektrisch bremsbaren Rädern, letztere ebenfalls von JP Hobby, ausgerüstet. Die Räder haben 65 mm Durchmesser und sind 20 mm breit (Reifenbreite). Damit sind sie zwar aus modellflugpraktischer Sicht für meinen Zweck genügend gross, aber massstäblicherweise müssten die Räder über 80 mm Durchmesser haben. Die grösseren Räder sind aber 25 mm dick oder gar noch breiter, womit sie sich nicht mehr vernünftig im dünnen Flügel verstauen lassen und auch das dafür notwendige Loch in der Tragfläche problematische Dimensionen erreicht.

Als Weiterentwicklung der Vampire erhielt die Venom unter anderem leicht gepfeilte und dünnere Flügel. Damit sank der Luftwiderstand im transsonischen Geschwindigkeitsbereich und die kritische Machzahl konnte gesteigert werden. Allerdings bescherte das beim Original Probleme beim Fahrwerk: Während bei der Vampire mit ihren dicken Flügeln noch normale Räder verbaut wurden (erstes Bild unten), benötigte die Venom viel schmalere Räder (erstes Bild oben) und auf der Flügeloberseite musste de Havilland zusätzlich mit einer blasenförmigen Abdeckung schummeln (die zwei weiteren Bilder unten).

Diese Schummelei werde auch ich mir zu Nutze machen, weil die von mir gewählte Fahrwerkskombo ebenfalls nicht komplett in den Flügel passt. Dazu später mehr.

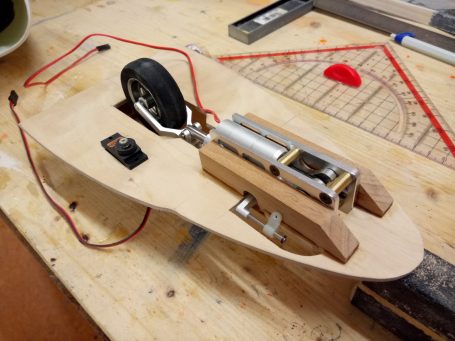

Meine Bugfahrwerksmechanik stammt ebenfalls aus der ER-005 Serie. Die Suche nach einem passenden Fahrwerksbein war aber etwas aufwändiger. Mehr oder weniger vollständig bemasste Zeichnungen sucht man in den einschlägigen Shops nämlich üblicherweise vergebens. Nach entsprechend mühseliger Recherche im Internet habe ich mir in guter Hoffnung je ein Ersatzbugfahrwerksbein für die Ready2Fly / Freewing Venom (die ja fast gleich gross ist), sowie der Super Scorpion von FMS bestellt. Zusammen mit einem 50 mm durchmessenden Leichtrad von Esprit Models passt das Bein des Super Scorpion 90 mm perfekt (das gibts zum Beispiel bei Hebu). Das mitgelieferte Scorpion-Rad ist etwas kleiner, würde aber auch funktionieren.

Hauptfahrwerk

Der Flügelstummel des Rumpfes habe ich, wie im letzten Bericht beschrieben, mit einer Holzkunstruktion versehen. Diese bietet der Flächensteckung sowie dem Fahrwerk halt und leitet die Kräfte in den GFK Rumpf ein. Der Rumpf besitzt zwei viereckige Vertiefungen, welche die Einbauposition anzeigen und praktischerweise genau die passenden Masse für das gewählte Fahrwerk haben. Nach dem Fräsen der Löcher passen die beiden Mechaniken bündig in den Flügelstumpf.

Da das Fahrwerk nach aussen in den Flügel einfährt, die Einziehmechanik aber im Rumpf platz nimmt und in die entgegen gesetzte Richtung schaut, ist es notwendig, die Wirkrichtung der Mechanik entsprechend umzukehren. Dazu muss das Nockenstück, welches in der Kulisse läuft, um 180 Grad gedreht werden. Das JP Hobby Fahrwerk lässt sich leicht öffnen und entsprechend umbauen. Bitte beim Zusammenbau unbedingt alle Schrauben mit Schraubensicherung sichern! Things with faces – wer sieht das erschrockene Gesicht im Fahrwerk?

Die Behotec C21 Beine werden mit einer 4 mm Radachse geliefert, welche in ein M4 Gewinde im Bein geschraubt wird. Meine JP Hobby Räder haben aber einen glatten 4 mm Achsstummel. Entsprechend habe ich das Gewinde ausgebohrt und Axial ein M3 Gewinde in das Bein geschnitten. So hat das fertige Bein eine minimale Einbautiefe (dicke) und ich kann das Rad mit einer kleinen Madenschraube fixieren.

Ohne Flügel, nur mit den Fahrwerksbeinen links und recht ausgestreckt, sieht die Venom aus wie ein überfahrener Frosch. Darum hiess es nun die Flügel passend zu bearbeiten. Nach dem Anzeichnen der Umrisse des Fahrwerks und der Räder habe ich mit dem Cutter die Beplankung aufgeschnitten und das Styropor wegfräst. Mit der dritten Hand hält man dabei den Staubsauger neben den Dremel. Das Trinkröhrchen, welches vom Hersteller als Kabelführung im Flügel verbaut wurde, wird dabei leider durchtrennt. Da werde ich eine andere Lösung aushecken müssen.

Wie beim Original haben die Räder nicht genug Platz und ragen oben aus dem Flügel heraus. Deshalb konnte ich den Radkasten eben nicht als “Kasten” realisieren, sondern musste ein durchgängiges Loch in den Flügel schneiden.

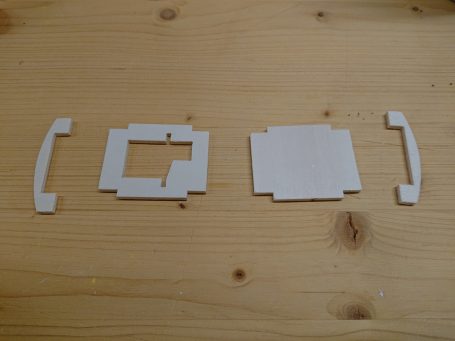

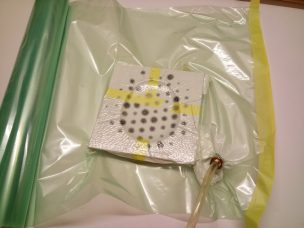

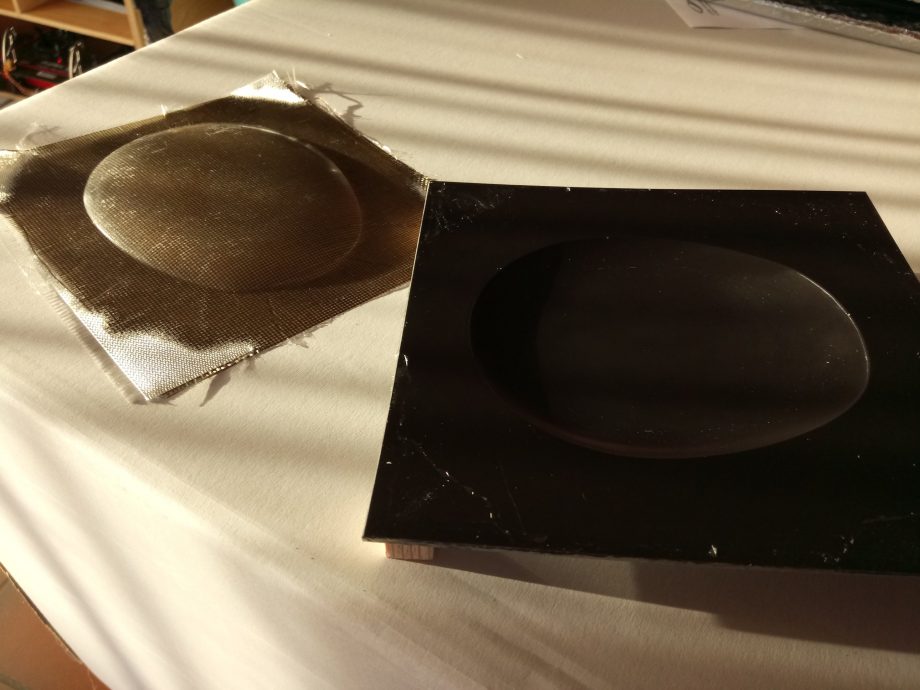

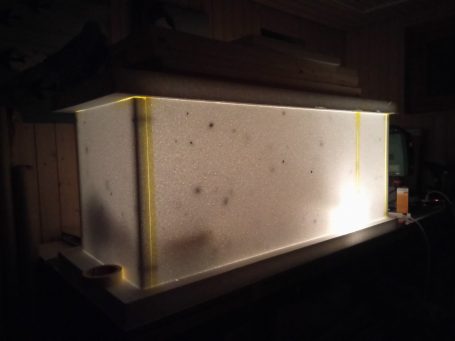

Was lag da näher als, wie beim Original, das Rad mit einer tropfenförmigen “Blase” abzudecken. Also musste eine Form für entsprechende GFK Teile hergestellt werden. So eine Abdeckung lässt sich genügend gut verformen, so dass ich mir eine Unterscheidung für den Linken und rechten Flügel sparen, und einfach eine symmetrische Form bauen konnte. Aus zwei aufeinander geklebten 4 mm Sperrholzplatten sägte, feilte und schliff ich mir ein passendes Urmodell. Die unterschiedlich gefärbten Holzschichten kann man dabei wunderbar benützen um den Höhenverlauf und die Symmetrie zu prüfen. Das Ganze flugs mit vier tropfen Sekundenkleber auf eine gewachste GFK Platte geklebt, war es auch schon bereit zum Abformen.

Die leichte Holzstruktur, die sich trotz Lackieren und Feinschleifen des Holzmodells nach dem Entformen des Urmodels abzeichnete, lässt sich leicht wegschleifen und polieren, so dass die Teile eine makellose Oberflächen haben. Ich habe die Abdeckungen bewusst grösser als notwendig gemacht. Sie sind damit auch einiges grösser als sie massstäblich sein sollten. Optisch dürfte das aber kaum negativ auffallen. Dadurch gewinne ich jedoch Flexibilität zum Justieren und für Änderungen am Hauptfahrwerk oder gar für andere Beine und Räder, sollte es den notwendig werden. Die Abdeckungen können einfach ausgeschnitten und später, vor dem Lackieren, stumpf auf den Flügel geklebt werden.

Bugfahrwerk

Für das Bugfahrwerk fehlte die passende Konstruktion zur Aufnahme und Befestigung im Rumpf noch. Nachdem ich die Position für die Bugfahrwerksmechanik (vor allem den Drehpunkt) eruiert hatte, begann ich wieder mit Kartonschablonen zu hantieren. Im vorderen Rumpfteil kommt ein grosser, horizontaler Hauptspant aus 4 mm Flugzeugsperrholz zu liegen. Zusätzliche Festigkeit verleiht ihm der geschlossene Fahrwerkskasten aus Pappelsperrholz. Der Hauptspant nimmt das Fahrwerk mit dem Lenkservo auf und ist gleichzeitig die Plattform für sämtliche weitere Bauteile und Elektronik. Natürlich werde ich die spitzige und etwas längere Schweizer-Nase montieren und diese abnehmbar gestalten.

Auch vorne hat das GFK Rumpfboot eine angeformte Senke, wo der Urmodellbauer mutmasslich die Befestigung des Bugfahrwerks vorgesehen hat. Ich kann mir allerdings nicht vorstellen, wie man an dieser Stelle vernünftig ein Fahrwerk montieren könnte. Ganz abgesehen von der Tatsache, dass es sich – verglichen mit dem Vorbild – einiges zu weit hinten befände (was ja nicht tragisch wäre), wäre es wohl kaum möglich, das Fahrwerk komplett in dem Rumpf einzuziehen. Ob man den Flieger mit, oder, wie von Herrn Adolfs demonstriert, ohne Fahrwerk baut – diese Anformung ist für die Katze. In meinem Fall liegt sie fast genau über dem Fahrwerksschacht, den ich noch nicht geöffnet habe. Ich habe die Vertiefung deshalb mit Balsa aufgefüttert, zugespachtelt und abgeformt. So kann ich mir später einen Deckel für den Bugfahrwerksschacht machen, wenn ich das will.

Die nächste grössere Baustelle ist das Leitwerk und der Flügel, welchen ich mit Landeklappen realisieren will. Ich bin schon dran und werde wieder berichten. Bis dann ✈️

Tags: de Havilland Venom, Technik, Turbinenfliegerei, Werkstatt

Funkstille im Sommer…

…gab es höchstens hier auf der Webseite. Das schöne Wetter lockte nach draussen und liess die Tastatur als klapprigen Plan B im Schatten stehen. Natürlich gab es auch Zeit für Müssiggang. Aber dann wurde, wo es denn nötig wurde, eher geflickt oder ein bisschen an der Wönom Venom oder der P-80 weiter gebaut. Ja, zu den Beiden sollte es bald mal ein Update geben. Sobald es dann endlich genügend wüstes Wetter ist, so dass einem sogar das Bauen verleidet.

Aber jetzt zum eigentlichen Thema. Ich versuche mich an dieser Stelle in einem effizienten Rundumschlag als Übersicht. Natürlich mit vielen Bildern. Vielleicht schreibe ich später zum einen oder anderen Thema einen detaillierteren Beitrag. Mein fliegerischer Sommer war geprägt von vielem Jet fliegen. 63 Ultra Flash Flüge habe ich seit dem Frühling aufsummiert. Auch die TopRC Cougar habe ich geflickt, mit einer stärkeren Turbine ausgerüstet und wieder geflogen. Vorher waren aber der Topper und ich ein weiteres Mal auf Hangflugtour. Im Zigerschlitz war Zigermeet und auf dem Flugplatz Donauwörth-Genderkingen JetPower Event. Also, los:

Fliegen im Gossauer Riet

Fangen wir doch mit ein paar Bildern der letzten zwei Monate von unserem heimischen Flugplatz und aus dessen Umgebung an. Ich habe meine Siai Marchetti von Sebart erstgeflogen (sie fliegt saugut), Topper hat seine TB Models Panther zum zweiten Erstflug antreten lassen und meine ASW 24 durfte ein paar mal an die Schleppleine von Martin’s neuem “Eco Boomster” (was für ein Name…). Das ganze eingerahmt, wie schon geschrieben, von vielen Impeller- und Düsenjet Flügen.

Zigermeet 2019

Heuer fand wieder das spektakuläre Zigermeet, die wohl schmalste Airshow der Welt, statt. Schmal, weil der Zigerschlitz beim Flugplatz Mollis, eingerahmt von felsigen Bergflanken, gerade mal 1-2 km breit ist. Und spektakulär, weil diese Enge entweder zu eher langweiligen links-rechts-links-rechts Vorbeiflügen verleitet (quasi Düsenjet F3-F) oder dann eben, bei Piloten die sich trauen, den Ehrgeiz zu wecken scheint. Besonders hervor getan haben sich dabei der Gripen Display Pilot und unser Schweizer F/A-18 Solo Display, der natürlich in den Glarner Bergtälern ein Heimspiel hatte. Der Deutsche Eurofighter Pilot lief sich aber im Verlauf der Veranstaltung durchaus warm und steigerte die Anpassung ans Gelände von Flug zu Flug. Der ebenfalls an ausgeprägter aviophilie leidende Herr Bühler (der auf seinem Blog in ausschweifender Weise und überaus blumiger Sprache von seinem Weg zum Privatpiloten berichtet – sehr empfehlenswert), seine Kollegin Mirjam und ich genossen die zwei Tage Avgas- und Kerosintherapie mit unseren Spiegelschletzern und den grossen Objektiven.

Topper & Mailman on Tour

Wieder mit dem WV Büssli, dieses Mal aber nicht in Frankreich, wie im 2017 und 2018, sondern im Südtirol mit einem wetterbedingten Rücksturz via Tessin in die Deutschschweiz.

Jet Power

Und dann war da noch diese Messe auf der man drei Dinge kriegt: Grosse Jets, ganz grosse Jets und Minderwertigkeitskomplexe. Auch diese habe ich mit Sturzi a.k.a. Topper besucht. Ja, was soll man sagen. Es ist die mit Abstand grösste Messe zum Thema der Jetfliegerei weltweit. Ein Stelldichein aller international bekannten Händler mit einem Who-is-who der Jetpiloten die das ausgestellte Material vorfliegen. Impeller, Turbinen, Modelle und Zubehör so viel das Herz begehrt und so weit das Auge reicht. Kurz: Wahnsinnig.

Und was die Jetpiloten 1995 in Neu-Ulm schon konnten, 1997 in Wroughton zelebrierten, am Rookie Meeting erneut unter Beweis stellten, das können sie auch heute noch: Feiern. Auch wenn der Westernhagenimitator auf der Bühne zwar nicht schlecht, auf die Dauer doch eher schwer zu ertragen war und leider wohl von Duracell gesponsert wurde. Spass hat’s gemacht 😎

Tags: Die Richtigen, Fliegen, Fliegerferien, TopRC Cougar, Turbinenfliegerei, Ultra Flash

Dichtehöhe

Ich bin wieder zurück von unserem diesjährigen Modellflugtrip. Dieses Mal ging es mit Topper in Richtung Norditalien. Aber ich will nicht weiter vorgreifen, ausser dass nach 20 Segelflugstunden der Kerosingehalt im Blut gefährlich abzusacken drohte.

Das aktuelle Wetter ist ja eigentlich Werkstattwetter. Die Hitze erlaubt es kaum länger als eine halbe Stunde ohne Kräuterbutter an der Sonne zu verbringen. Danach ist man bereit zum Verzehr. Also habe ich versucht die noch einigermassen “kühlen” Stunden bis Mittag auszunützen und habe mich heute morgen auf den Weg zum Flugfeld gemacht um dem Kerosinmangel einhalt zu gebieten.

Es flog wunderbar. Aber schon um elf Uhr war es um die 36° C und ich sorgte mich um die Leistungsfähigkeit des Piloten. Aber was ist eigentlich mit dem Triebwerk und dem Flieger los, an so einem Tag?

Hohe Lufttemperatur bedeutet ja nicht nur Kühlprobleme bei Mann, Frau und Material, sondern auch eine geringere Luftdichte (darum fliegt oder “schwimmt” ein Heissluftballon in der Atmosphäre) und damit verminderte Leistungfähigkeit der Triebwerke. Für eine luftatmende Verbrennungsmaschine wie ein Kolbenmotor, eine Düse oder ein Mensch sind dann pro Atemzug weniger Luftmoleküle da; Wie wenn man einen hohen Berg erklimmt. (Luft-) Dichtehöhe ist der Ausdruck aus der Fliegerei für die Leistungsrelevante “gefühlte” Höhe. Und die kann man berechnen.

Dichtehöhe

Die Dichtehöhe errechnet sich aus der tatsächlichen Flugplatzhöhe, korrigiert um die Abweichung des Luftdrucks (QNH) zum Standardluftdruck (1013 hPa) und um die Abweichung der Temperatur (OAT) zur Standardtemperatur auf dieser Höhe.

Die Ausgangslage:

- Flugplatzhöhe MG Gossau: 440 m / 1460 ft

- QNH Zürich: 10015 hPa

- OAT Flugplatz: 36° C

Als erstes korrigieren wir die “gefühlte Höhe” um die Abweichung des aktuellen Luftdrucks vom Standardluftdruck. Das ergibt die so genannte Druckhöhe. Der Luftdruck nimmt mit zunehmender Höhe alle 27 Fuss um ein Hektopascal ab (Natürlich ist das stark vereinfacht und grundsätzlich falsch. Tatsächlich nimmt der Luftdruck mit zunehmender Höhe Logarithmisch ab. Aber für uns Flachlandindianer, die wir uns nur in den untersten Schichten der Troposphäre bewegen, reicht diese lineare Näherung.). Der aktuelle Luftdruck, das QNH von Zürich, liegt mit zwei Hektopascal Differenz nur leicht über dem Standarddruck. Die Luft ist also ein wenig dichter, als sie bei Standardbedingungen auf der Flugplatzhöhe wäre. Für einen Motor fühlt es sich an, als wäre der Flugplatz etwas tiefer gelegen.

Druckhöhe = Flugplatzhöhe + 27 ft/1 hPa * (1013 hPa – QNH)

Die Differenz zwischen QNH und dem Standarddruck ist zwei Hektopascal. Die Druckhöhe ist zwei mal 27 ft, also etwa 54 Fuss oder gut 15m Meter tiefer:

Druckhöhe = 1460 + 27 ft/1 hPa * (1013 hPa – 1015 hPa) = ~1400 ft = ~425 m

Als nächstes berechnen wir als Zwischenschritt die Standardtemperatur auf dem Flugplatz Gossau. Die Standardtemperatur auf Meereshöhe beträgt 15° C. Mit zunehmender Höhe rechnet man mit einer Temperaturabnahme um 2° C pro 1000 Fuss.

Standardtemperatur @ Gossau = 15° – 1460 ft * 2°/1000 ft = ~12° C

Die Outside Air Temperatur (OAT), in unserem Fall einfach die Temperatur auf dem Flugplatz, liegt 24° C über der Standardtemperatur. Und das macht etwas aus, wie wir sehen werden!

Nun können wir die Temperaturdifferenz kompensieren und damit die Dichtehöhe berechnen. Je höher die Lufttemperatur, desto geringer ist die die Luftdichte bei dem selben Luftdruck. Hohe Lufttemperatur macht also die Luft dünner. Ein Verbrennungsmotor kann pro Kolbenhub, pro Verdichterumdrehung oder pro Atemzug weniger Luftmoleküle ansaugen und verbrennen. Es fühlt sich für ihn an, als wäre er in einer grösseren Höhe als er tatsächlich ist. Und zwar um 120 Fuss für jedes Grad Celsius über der Standardtemperatur auf unserem Flugplatz. Die Höhendifferenz, die wir so erhalten, addieren wir zu unserer Druckhöhe und kriegen damit die Dichtehöhe:

Dichtehöhe= Druckhöhe + 120 ft/1 °C * (OAT – Standardtemperatur@Gossau)

Dichtehöhe= 1400ft + 120 ft/1 °C * (36°C – 12°C) = ~4300 ft = ~1400 m

24 mal 120 Fuss, das schenkt ein. Das sind fast 3000 Fuss, oder ein Kilometer Höhendifferenz! An diesem Morgen hat mein Jet also die selbe Leistung, als wäre er bei Standardbedingungen auf rund 1400 Metern. Das ist höher als die beiden (ehemaligen Militär-) Gebirgsflugplätze Münster und Ulrichen im Oberwallis (siehe Karte).

Und was bedeutet das jetzt für die Leistung?

Wenn wir uns das Leben einfach machen und annehmen, dass die Turbine bei diesen thermischen Bedingungen gleich arbeitet (gleiche Strömungsgeschwindigkeit, aber verringerter Massenstrom), dann können wir die Leistung beziehungsweise den Schub anhand der allgemeinen Gasgleichung abschätzen:

p * V = n * R * T

Etwas umgeformt zeigt sich, dass sich die Dichte proportional zum Luftdruck und umgekehrt proportional zur Lufttemperatur verhält:

ϱ ~ n/V = p / (R * T)

Da der Schub direkt proportional zum Massendurchsatz unserer Turbine ist, können wir damit einen Faktor bestimmen um wie viel unser Triebwerk weniger schiebt:

“Luftdichtefaktor” = (QFE / 1013 hPa)/((36° C + 273 K) / (15° C + 273 K)) = 0.88

Aufgrund dieser stark vereinfachten Rechnung können wir mit rund 12% weniger Schub rechnen.

Mit:

- p

- Druck

- V

- Volumen

- n

- Stoffmenge

- R

- allgemeine Gaskonstante

- T

- Temperatur (in Kelvin, über dem absoluten Nullpunkt)

- ϱ

- Dichte

- QFE

- Luftdruck auf Flugplatzhöhe (In Gossau heute 960 hPa)

Schlussendlich war es die der Leistungsfähigkeitwille des Piloten, welcher nach zweieinhalb Stunden niedergaren vor der Aussicht auf den aufziehenden Dampfkochtopf kapitulierte 😉

Tags: Die Richtigen, Technik, Turbinenfliegerei

Watles 2019 Edition

Auch dieses Jahr sind wir mit Toppers wieder zum Saunieren, Baden, Kneten, Laufen, Mampfen, Gurgeln und Hangfliegen ins Hotel Watles im grenznahen Südtirol. Was es zu sagen gibt habe ich im letzten Bericht schon geschrieben. Darum mache ich es mir heuer einfach und gibt an dieser Stelle einfach die 2019er Fotolovestorry zum gucken.

Cast

Manuela · Mari · Topper · Mailman

Technik

Alpina 3m · Wanderer · Dread · Orca · PCM Pino · PCM Fireworls 6.2 AKA Schlöidi · Easyglider · Heron

Statisten

Höllein Climaxx evo · Baghira · RCRCM Tornado and more

Filmed

on Locations in North Italy and Züri Oberland with Nikon, Sonny Phones & the Pink Lady

Most Airplanes were not harmed in the process

© MMXIX Aiolos & Horbach Productions

Schön wars. Danke Euch guten Gesellen und bis zum nächsten mal!

Tags: Fliegen, Fliegerferien, Pino, Segelfliegerei

Schlöidi

Kurzmeldung.

Punktlandug: Drei Tage vor unserem Watles Urlaub ist mein “Neuer” Parat. Ein Schleudersegler. Eine Fireworks FW 6.2 von PCM. Sie ist nicht ganz Einmeterfünzig gross, und beim Bau ist ein gefrickel, als spannte sie nur 15 Zentimeter. Wobei, ehrlich gesagt, so schlimm war es dann eigentlich doch gar nicht. Es ist natürlich auch die Angst um den für die gerade mal 200 Gramm Kohle und Kevlar bzahlten Obulus, die einem beim Zusammenkleben feuchte Hände kriegen lässt.

Aber wenn man die fünf gemütlichen Abende für den Aufbau investiert hat, dann fliegt ‘s. Und es fliegt Toll!

Ja, und wenn wir schon beim Schreiben und Berichten sind: Die Frau hat den Memory wieder reaktiviert. Erstaunlich, wie meine 1995er “Hotliner”-Eigenkonstruktion heute und mit modernen Technik fliegt :)

Jetzt geht ‘s erst mal auf ins Watles. Bis dann, man sieht sich.

Tags: Fliegen, Geschichte, Segelfliegerei

Blaue Störung

Dieser Frühling hat sich mit der Produktion von erquickenden Flugtagen bis jetzt nicht gerade verausgabt. Aber gestern zog eine dieser blauen Störungen über unser Flugfeld und es gelang mir dem Schicksal den Nachmittag abzuringen.

Unsere Mäher waren zuvor über den Mittag in Aktion und so hatten wir perfekte Verhältnisse. In einer entspannten, urgemütlichen und (dem Wetter eigentlich unangemessen kleinen) Flieger Runde, haben wir danach unsere Flugapparate durch die wohltemperierten Frühlingsluft kutschiert. Eine meiste recht manierlich die Piste herunter blasende Brise hat der Wonne dabei nur zu getragen.

Nach fünf entspannten Flügen an diesem Nachmittag, hat meine Ultra Flash nun 19 Flüge mit mir als PIC in den Fahrwerksbeinen. Das sind schon zwei Flugstunden. Sie fliegt nach wie vor wie ein Engel und nuckelt meinen Blauen 20 Liter Kanister in 10 Flügen Leer. Sufludi.

Ein Fliegerkollege, der am Abend noch auf den Flugplatz gekommen ist, hat den letzten Flug meines Blitz dann noch mit seiner Handycam gefilmt (nein, keine Handycam, also schon, aber halt eine Handycam). Das ungeschnittene Resultat dieser Meisterleistung (die Hälfte der Zeit konnte er meinen Kerosinverdampfer auf dem Handy Display nämlich gar nicht sehen) will ich an dieser Stelle nicht nicht unterschlagen.

Danke, Fabian ✈️

Tags: Fliegen, Turbinenfliegerei, Ultra Flash

Wie ein geölter Blitz

Donnerstag vor Ostern. Gossau bei Wetzikon. Wind 3 Knoten, NW. Die Sonne scheint. Alles bereit für eine weitere Folge aus der Reihe “Topper und Mailman machen einen Jet Flugtag”. Dieses mal mit dem Erstflug meiner neuen Occasion CARF Ultra Flash, ausgerüstet mit einer BF 100 Turbine, sowie einer Auswahl an Jets aus Toppers fahrendem und gut assortierten Hangar. Auch er mit einem Erstflug, nämlich seiner Grumman F9F Panther, der älteren Schwester meiner Cougar, aus dem Hause TB Models.

Die Flotte ist beachtlich. Besonders hervor zu heben ist, neben der wunderschön verfeinerten Panther, die von Topper umlackierte Freewing Starfighter. Leider, aber nicht unverständlicherweise, noch eine Hangar Queen. (Wer hat gesehen, bzw. erahnt, welcher 1:8 Pilot die Panther fliegt? 😊 )

Zu zweit konnten wir uns neben dem einander Zuschauen auch wieder einmal dem Festhalten von Bewegtbildern widmen. Während ich meine Flash auf unserem kurzen Platz zu landen lernte, nahm leider Toppers Erstflug mit der Panther ein vorzeitiges Ende. Der Schaden hält sich zum Glück in Grenzen, so dass er diesen sehr gut fliegenden Jet wieder aufbauen kann. Aber seht selbst…

Und weil mein neuer Blitz so ein schöner Flieger ist, gibts gleich noch ein bisschen mehr Bilder davon. Zum Anschauen und Liebhaben.

Bis dann, wenns wieder nach Kerosin und heissen Reglern duftet…

Tags: F-104 Starfighter, Fliegen, Turbinenfliegerei, Ultra Flash, Video

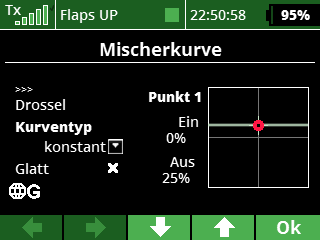

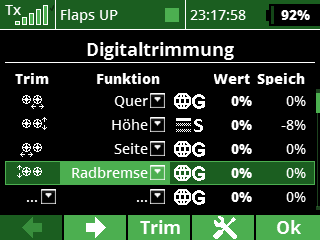

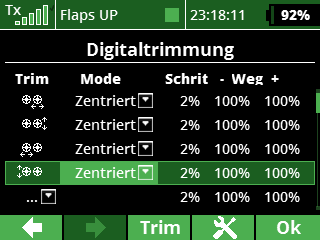

Programmieren einer Turbine mit Hornet III ECU unter Jeti