Pimp my FMS Modellfliegerständer

Sie sind praktisch, diese Modellfliegerständer. Vor allem wenn die Knie noch unter hundert sind, aber doch schon das eine oder andere Jahr über dem Haltbarkeitsdatum nach der obligatorischen Schulzeit. Und wenn der Boden vor dem Baulokal in den Bergen, wo man sein wertvolles Geflügel aufbaut, mit Bruchgestein belegt ist. Und ausserdem haben alle einen.

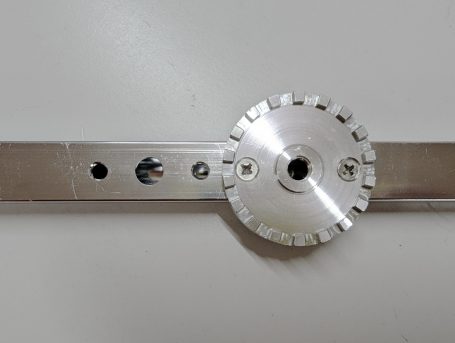

Was mich aber immer gestört hat, ist diese Nose Up Lage des Rumpfes die sich ergibt, wenn die beiden Auflageflächen der Stützen gleich hoch sind. Irgendwie behagt mir eine, die Innereinen schön präsentierende, Nose down Lage deutlich besser. Da mein FMS Ständer von Geburt an eben jedoch leider symmetrisch gewachsen ist, musste eine Lösung her. Da ich vorderhand die Länge der Stängel nicht kürzen wollte (um der Beugung der Körperhaltung nicht doch noch Vorschub zu leisten), habe ich stattdessen den Kreuzungspunkt der Gabel verlegt. Das Resultat ist zum einen, dass die beiden Stützen im geklappten Zustand gegeneinander Verschoben sind (was mir völlig egal ist), und andererseits, dass sich im aufgestellten Zustand ein nach vorne geneigtes Trapez ergibt.

Um das zu erreichen, habe ich die «Krone» auf einer der beiden Stützen um ziemlich genau ihren eigenen Durchmessen nach oben verschoben. Es reicht dazu drei neue Löcher in den passenden Durchmessern zu Bohren. Gewinde Schneiden muss man nicht: In den Alu Beinen befinden sich verschiebbare Plättchen mit Gewinden, die sich an die neue Stelle verschieben und dort wieder anziehen lassen.

Das Resultat meiner simplen Korrektur zeigt sich auf den beiden Bildern unten:

Wem das immer noch zu wenig ist, der kann immer noch zusätzlich die Beine kürzen. Halt dann um den Preis, dass der Auflagepunkt um den entsprechenden Betrag nach unten verlegt wird.

Und ja. Das Laub sieht zwar schön aus verursacht aber auch eine Heidenarbeit. Aber vielleicht ist das ja extra so. Damit wir auch im Herbst noch ab und zu raus kommen. Eine schöne Bausaison, allerseits 🍂 🌥️

Tags: Segelfliegerei, Technik, Werkstatt

Dicker Allrounder – die ASW 15 B von glider_it

Ende der sechziger Jahre des letzten Jahrtausends gehörte die ASW 15 zur ersten Generation der Kunststoffsegelflugzeuge. Während die ASW 12, als erstes Kunststoffsegelflugzeug von Alexander Schleicher überhaupt, noch teilweise in Positivbauweise und nur in einer Kleinserie hergestellt wurde, kamen für die ASW 15 erstmals für alle wesentlichen Komponenten die heute gebräuchlichen Negativformen zum Einsatz. Die ASW 15 war auch das letzte Flugzeug, dessen Erstflug der Firmengründer, Alexander Schleicher, am 20. April 1968 noch mit erleben konnte. Er verstarb 6 Tage später.

Bild: Alexander Schleicher GmbH, ASW 15

Obwohl technologisch für Schleicher wichtig und wegweisend, konnte die ASW 15 damals in ihrer Wettbewerbsklasse nicht mit der Konkurrentin LS1 mithalten. Erst mit der ASW 19 konnte Schleicher in der zweiten Hälfte der Siebziger Jahre den Konkurrenten aus Egelsbach (LS) und Kirchheim unter Teck (Schempp Hirth) in der Standardklasse für einen Moment Paroli bieten.

Wie alle Flugzeuge aus dieser Zeit hat sie einen ganz besonderen, eigenen Charakter und Charme. Bei der ASW 15 ist es der leicht pummelige Rumpf mit der Stupsnase und die Auslegung als Schulterdecker mit Kreuzleitwerk, die sie unverkennbar machen.

Ein historisch interessanter Aspekt ist auch die «genetische Verwandtschaft» der verschiedenen frühen Kunststoffflugzeuge. Vielen der dominierenden Entwürfen dieser Zeit ist nämlich die Kinderstube ihrer Ingenieur-Väter gemein. Zusammen haben diese in der Akaflieg Darmstadt mit der D-36 ein erstes Mal Segelfluggeschichte geschrieben: Wolf Lemke, der nach dem Studium bei Rolladen Schneider zusammen mit Walter Schneider die LS1 konstruierte, Klaus Holighaus, der nach seiner Studienzeit bei Schempp Hirth zu arbeiten begann und für den (Standard) Cirrus verantwortlich zeichnete – und eben Gerhard Waibel, der bei Alexander Schleicher nach der ASW 12 die ASW 15 entworfen hat. Ebenfalls zur Gang der Darmstädter Fliegerväter gehört Heiko Fries. Er hat nach seinem Studium und dem Bau der D-36 die Entwicklung des Kunststoffsegelflugzeugbaus nicht bei einem Hersteller, sondern beim LBA Jahrelang begleitet, gefördert und massgeblich geprägt.

So weit der Exkurs in die Segelfliegergeschichte. Wer sich darin weiter vertiefen möchte, dem empfehle ich die Bücher «Rhön-Adler» und «LS-Segelflugzeuge».

Aber wieso denn bloss ein ASW 15 Modell?

Tja, sie hat mir immer schon gefallen, die rundliche ASW 15. Mit ihrem voluminösen Rumpf hat sie das gewisse «Etwas». Wie viele der frühen Kunststoff-Entwürfe, als die «perfekte Segelfliegerform» noch nicht gefunden war, hebt sie sich angenehm vom Einheitsbrei der modernen Segelflieger ab. Als Schulterdecker wurde sie mit nur wenig V-Form ausgelegt, was sie zum einem interessanten Vorbild für eine leichte Zweckentfremdung als Allroundmodell mit Kunstflugambitionen macht. Genau aus diesen Gründen lagere ich nämlich auch seit einigen Jahren einen Wanitschek ASW 15 Rumpf im Massstab 1:4 (aus der Werkstatt von Steinhardt) in meinem Keller (Hej, wer den will, einfach melden. Ich habe jetzt eine ASW 15). Als Glider it ihre ASW 15 heraus brachte und der Modellhändler meines Vertrauens kurz darauf eine solche an Lager hatte, wurde es schwierig. Nein. Stimmt gar nicht. Eigentlich wurde es sehr einfach: Es bestand nämlich plötzlich die Möglichkeit, dass ich an eine ASW 15 in der gewünschten Grösse komme, ohne selbst Tragflächen entwerfen und bauen zu müssen. Zack! Oder Bäm! (Um einen anderen Modellhersteller zu zitieren.)

Mein Park an Allroundseglern umfasste im Jahr 2020 einen Orca (F5J, Thermik bis mittlere Gangart), einen elektrifizierten Tornado (F3F mit F5B gemischt) und einen Pino (der kleine Superallrounder). Allen gemein ist dieses typische, besenstielartige Erscheinungsbild. Leistunsgmässig ist ein möglichst schmaler Rumpf absolut sinnvoll. Aber gleichzeitig ist das auch so langweilig wie leeres Weissbrot mit einem Glas Wasser. Und zudem sind die Besenstiele in der Luft saumässig schlecht sichtbar. Es fehlte also so etwas wie eine «Alpina» in meinem Repertoire: Ein Flieger mit etwas «Fleisch am Knochen» beziehungsweise «Luft im Bauch». Allerdings gerne etwas schöner als der besagte klassische Alpensegler, der mir auch nach vierzig Jahren einfach nicht recht gefallen will. Und genau da verortete ich die ASW 15, die ich mir alsdann an einen schönen Sommertag im 2020 bei Leomotion anschauen ging. Es kam, wie es kommen musste: Was ich sah, gefiel, und – zusammen mit viel Zubehör – wechselte eine ASW 15 «OD Light» vom Ladenlokal in den Kofferraum meines Autos.

Das Modell

Zu Hause, nach dem Ausladen des Kofferraums, musste der «Bausatz» nach dem ausgiebigen Begutachten natürlich auf die Waage:

| Rumpf | 821 g |

|---|---|

| HLW L / R | 67 / 63 g |

| SLW | 101 g |

| Tragfläche L / R | 1000 / 1048 g |

| Flächenverbinder | 224 g |

| Kabinenhaube | 117 g |

| Zubehörbeutel | 81 g |

| Total | 3522 g |

Qualitativ ist der Bausatz absolut in Ordnung. Sauber laminiert mit den üblichen Nähten. Erst nach den ersten Flügen sollte sich zeigen, dass die Tragflächen von meinem Exemplar möglicherweise etwas früh entformt wurden und leicht verzogen sind. Ein Problem, welches gemäss Leomotion inzwischen nicht mehr auftreten sollte. Doch dazu später mehr. Die Gewichte der Bauteile sind OK. Man merkt, dass Glider_it – ganz dem Zeitgeist und dem Wunsch mancher Kunden entsprechend – eher feste bis vollgasfeste Modelle baut. So ist auch meine «Overall Dynamics light» Version mehr als genug «fest» gebaut.

Mein Ziel war es, die selben Akkus wie in meiner Siai Marchetti und dem Stingray verwenden zu können. 6s / 5 Ah als Antriebsakku war also Designvorgabe. Mehr oder weniger Kapazität und damit Gewicht wäre – wenn später gewünscht – durch verschieben des Akkus möglich, dachte ich mir. Für den technischen Ausbau habe ich mich für folgendes High Voltage Set-Up entschieden:

- Antrieb:

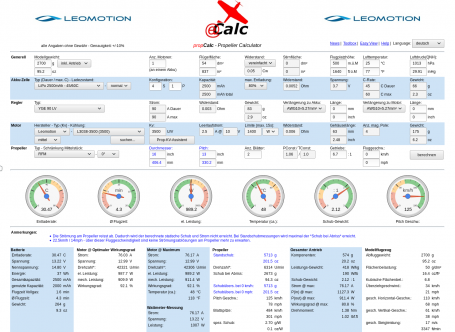

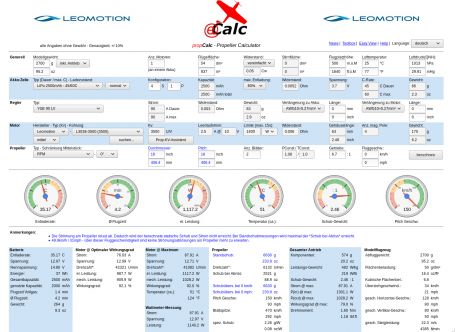

- Leomotion 4038-2050 / 6.7:1 mit einem 20″ x 13″ Propeller

- Akku:

- 6s / 5 Ah

- Regler:

- JETI Mezon 120 lite, welcher mit seinem BEC auch die Bordstromversorgung besorgt

- Servos:

-

- Querruder: KST X10

- Wölbklappen-, Seiten- und Höhenruderservos: KST X15-1208

Einschub: Das Modell, zum Zweiten

Unangenehm. Noch während der ersten Flüge der Einflugphase im Frühling 2021 habe ich die ASW 15 schwer beschädigt. Nicht das Modell, sondern die mangelnde Fähigkeit, Distanzen zu schätzen, haben der Flugerprobung ein verfrühtes Ende gesetzt. Die ASW kollidierte mit der Spitze einer solide gewachsenen Tanne und musste mit einem neuen Rumpf und einer Flächenreparatur wieder Flügge gemacht werden. Aus diesem Grund gibt es in diesem Bericht Bilder von zwei verschiedenen Rümpfen: Dem ursprünglich bereits mit einer orangen Nase versehenen, sowie dem weissen Ersatzrumpf, dem ich nachträglich eine etwas andere orange Nase verpasst habe.

Die notwendige Reparatur, beziehungsweise Neubau ist auch der Grund, warum dieser Bericht erst jetzt erscheint.

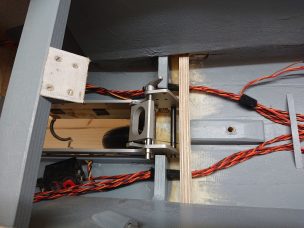

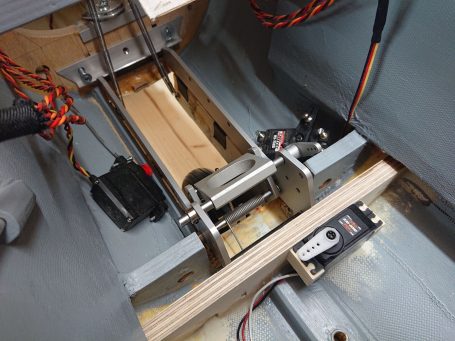

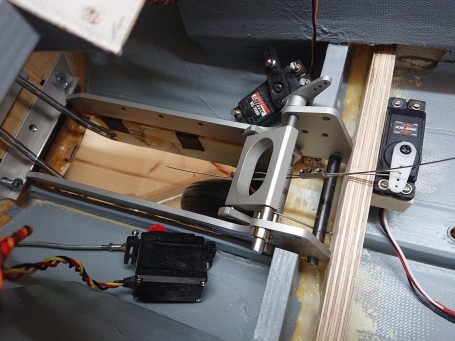

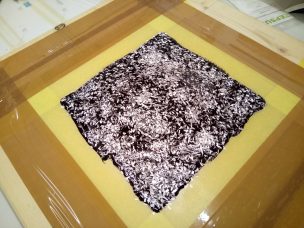

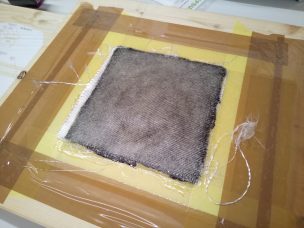

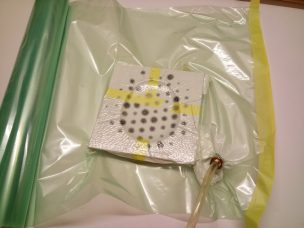

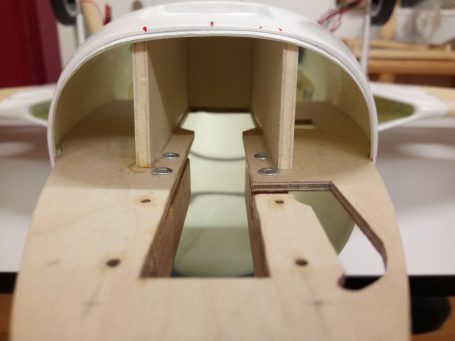

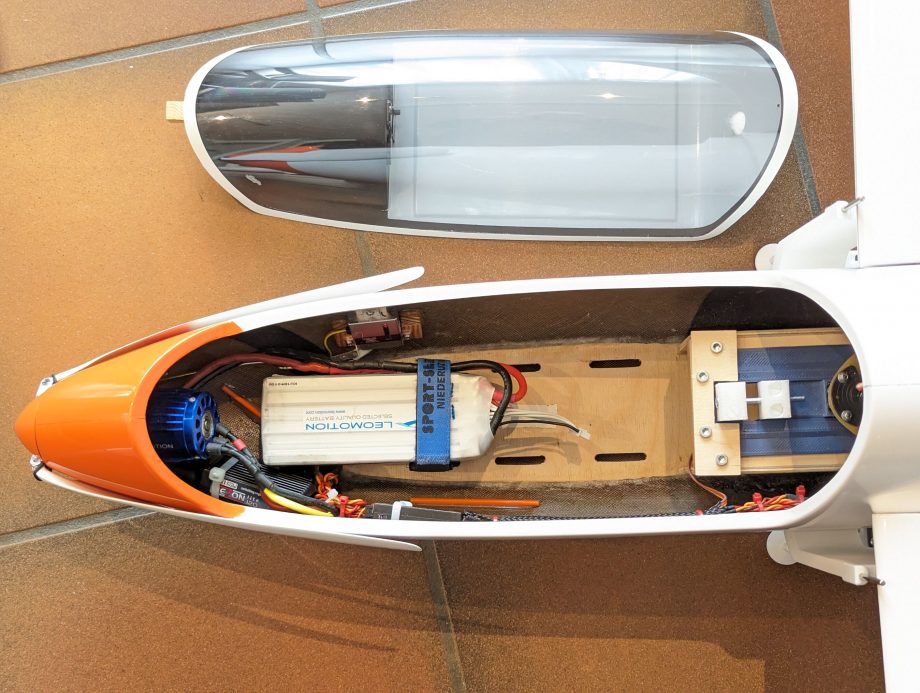

Der Rumpf Auf- und Ausbau

Da ich meine ASW 15 als Allrounder, und damit auch für den Einsatz in den Bergen vorgesehen habe, war klar, dass ich kein Fahrwerk installieren, und dafür den Rumpf genügend Robust für Landungen im unebenen Terrain haben möchte. Darum habe ich ihn im Bereich des Kabinenhaubenausschnittes mit Kohle-, Glas- und Basaltfasern verstärkt. Es Empfiehlt sich auf jeden Fall, mindestens den Bereich des hinteren Haubenrahmenausschnittes rund herum, zu verstärken. Entweder mit einem ovalen Spant oder eben mit einem Kohlefaserband, wie ich es getan habe. Diese Stelle wird bei Landungen in unwegsamen Gelände ganz besonders belastet. Seitlich, links und rechts der Kabinenhaubenöffnung, habe ich je einen breiten Kohlestreifen in Richtung Nase eingelegt. Auch das vordere Ende des Kabinenausschnitts habe ich mit je einem rund herum gehenden Streifen Kohle verstärkt. Das ganze vordere Rumpfteil wurde danach noch mit je einer Lage Glas- und Basaltgewebe aufgedoppelt. Das Dunkelbraune in den Bildern ist nicht etwa Kohle, sondern besagtes Basaltgewebe, von dem ich vor einiger Zeit einige Meter zu Testzwecken an Lager genommen habe. Basaltgewebe ist nichtleitend, es gibt also kein Problem mit dem Funkempfang. Ein Vorteil des dunklen Gewebes ist zu dem, dass die Sonne weniger durch die GFK Schale hindurch scheint.

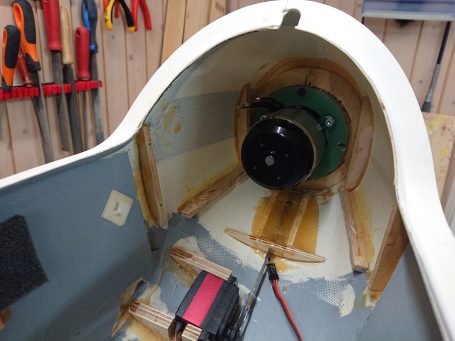

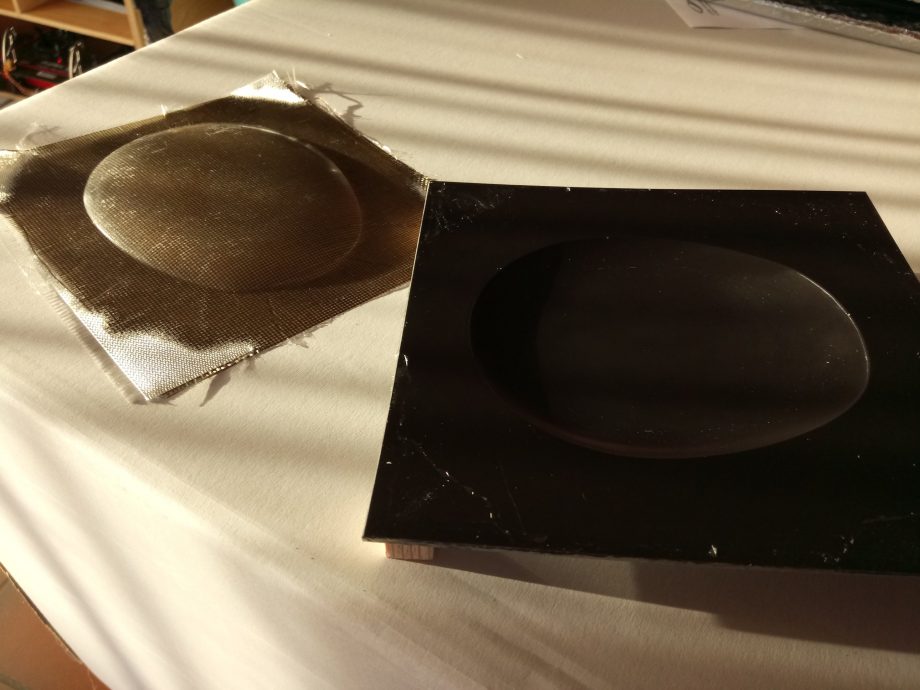

Als nächstes stand eine der schmerzhaftesten Prozeduren beim Bau eines jeden Elektro-Segelfliegers an: Das Kappen der Nase. Entbieten wir dem schönen Rumpf an dieser Stelle unsere aufrichtige Anteilnahme und halten einen kurzen Moment in stillem Gedenken inne, während das abgetrennte Körperteil im Nasenfriedhof unter Seinesgleichen Aufnahme findet:

Der 50 mm GM Scale Spinner passt aber zum Glück nahezu perfekt in die Rumpfkontur. Damit der GM Scale Prop sauber am Rumpf anliegt, ist jedoch das Mittelteil des nächst grösseren 55 mm GM Scale Spinners notwendig. Pitty. Schon wieder 87 Stutz 😣. Was man nicht alles tut nur fürs Äussere. Ein 60 mm CFK Spant lässt sich danach iterativ so zurecht schleifen, dass er sauber passt und die Rumpfnase für den Übergang zum Spinner schön rund drückt. Den Motorspant habe ich danach in üblicher Manier mit beidseitig vielen Kohle Rovings eingeklebt.

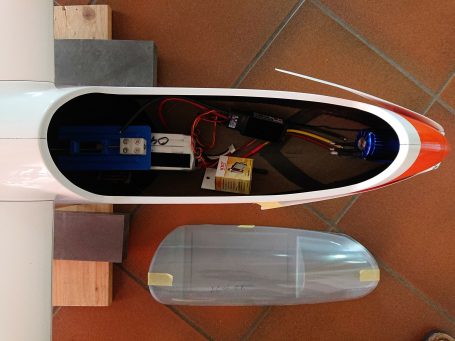

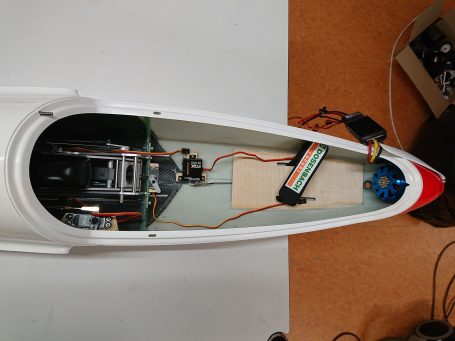

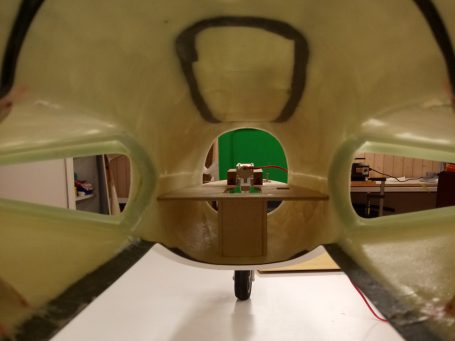

Um den weiteren Ausbau des Rumpfes planen zu können, habe ich den Flieger zusammengesetzt und grob ausgewogen, in dem ich die Komponenten platziert habe. Also: Motor einbauen, Höhenruder Servo und den Spantensatz ins Leitwerk legen, Akku, Regler und alles was sonst noch vorne rein kommt, so lange im Rumpf drapieren, bis alles vernünftig platziert erscheint und der Schwerpunkt einigermassen stimmt.

Note zu den Bildern oben: Die Bauteileposition stimmt so nicht und der Propeller liegt aufgrund des 50 mm Mitnehmers noch schlecht an.

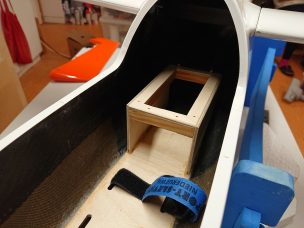

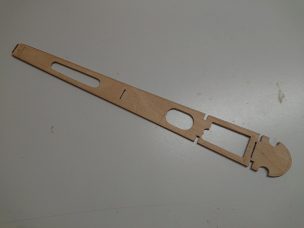

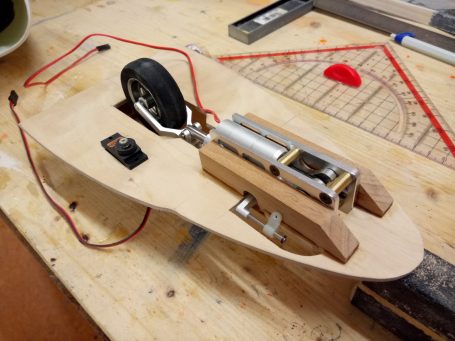

Auch wenn ich eher skeptisch bin, was die Festigkeit und Robustheit von heutigen 3D Druckteilen angeht, habe ich mir für das Seitenruderservo einem 3D gedruckten Spannschlitten geleistet. Neben der Tatsache, dass so ein Spannschlitten etwas praktisches ist, bietet sich damit die Gelegenheit, die Praxistauglichkeit gedruckter Bauteile vergleichsweise risikoarm zu testen. Das Seitenruder ist die am wenigsten entscheidende Steuerfunktion, wenn es darum geht, einen Flieger bei einem Versagen eines Bauteils noch sicher landen zu können. Für die Aufnahme dieses Schlittens habe ich einen «Bock» gebaut, der in den Rumpf geklebt wird. Zwischen diesem Bock und dem Rumpf habe ich ein 4 mm starkes Sperrholzbrett mit verschiedenen Schlitzen verbaut, um den Akku an verschiedenen Positionen fixieren zu können. Der Bock für den Servoschlitten ist so ausgelegt, dass der Flugakku unten durch passen würde, und theoretisch bis weit nach hinten geschoben werden kann.

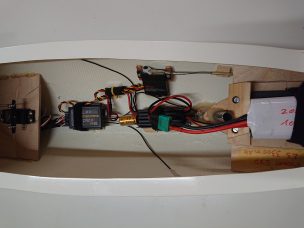

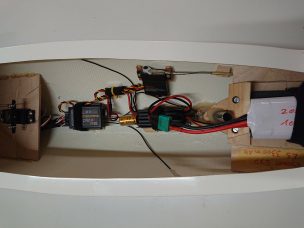

Wie sich gezeigt hat, ist das nicht nötig. Die für die Einhaltung der Schwerpunktes letztlich notwendigen Positionen der RC Komponenten sind sehr weit vorne:

Dieses Foto ist mit dem 55 Millimeter Mitnehmer gemacht, bei dem die Propeller relativ sauber am Rumpf anliegen.

Bau des Leitwerks

Das Pendelleitwerk der ASW ist von Glider_it durchdacht ausgelegt. Man kriegt ein passendes Stück Messingrohr, in welches zwei Kugellager saugend rein passen. Dieses Messingrohr soll dann in die Seitenflosse eingeklebt werden. Nicht ganz so saugend passte bei mir hingegen die Stahlachse, welche durch diese beiden Kugellager gesteckt werden soll, und auf welcher die beiden Höhenleitwerksflossen gelagert werden. Erst nach einer halbe Stunde Nassschleifen (mit 1000er Körnung) und anschliessendem polieren passt es – nun aber wie ein Handschuh. Mann ist ja schliesslich Modellbauer. Sehr clever wiederum ist die Arretierung der beiden Höhenleitwerksflossen auf der Stahlachse gelöst: In beiden Flossen ist ein starker Magnet verbaut, mit dem sich die Flächen beim Aufstecken mit einem Klick an ihrer Drehachse festsaugen. Die Achse ist im Auslieferungszustand bewusst etwas zu lang und muss nach (!) dem Einkleben der ganzen Mechanik passend auf minimales Übermass gekürzt werden, so dass die Höhenleitwerke beim Bewegen nicht am Seitenleitwerk streifen. Am Besten kürzt man zuerst zurückhaltend, und justiert dann mit Feilenstrichen auf das leichtgängige, aber möglichst spaltarme Idealmass. Dabei kann man auch gut drauf achten, dass die Endflächen der Achse möglichst senkrecht sind, und damit dem (hoffentlich) ebenso winklig eingeklebten Magneten einen möglichst kleinen Luftspalt und damit maximale Haltekraft ermöglichen.

Nachdem die Messinghülse sauber gewaschen wurde, werden die Kugellager und auch die Stahlachse eingefädelt. Mit einem Tropfen Sekundenkleber werden anschliessend die Kugellager bei vor lauter Konzentration angehaltener Luft im Röhrchen festgeklebt. Nachdem das zusammengebaute Höhenleitwerkslager eine Nacht ausgehärtet ist, und die Lager sich hoffentlich immer noch leichtgängig drehen, kommt die zweite Phase der Zitterpartie: Es gilt, die ganze Sache nun winklig mit der Seitenflosse zu verkleben. Am besten montiert man dazu die Flügel, damit man das Höhenleitwerk daran «parallel» dazu ausrichten kann. Die montierten Höhenflossen sind dazu die optische Referenz und stellen zudem sicher, dass der Winkel auch in der Draufsicht soweit stimmt, dass die Flossen später beim Bewegen nicht klemmen. Damit ich justieren konnte, habe ich dazu auf der einen Seite die Bohrung im Seitenleitwerk soviel wie notwendig aufgefeilt. Mit wenigen Tropfen Fünfminutenepoxy kann man die Position und Ausrichtung des Ruderlagers fixieren und nach ein, zwei Stunden Anhärtezeit vorsichtig mit Baumwollflocken stark thixotropiertem Harz definitiv festkleben.

Vorher muss natürlich der GFK Leitwerkhebel montiert und aufgefädelt werden. auf dem Bild sieht man einen Holzring aus dem Seitenleitwerksausbausatz von Leomotion. Der zweite Ring fehlte leider, und so kam es, dass ich mich mit Laubsäge und Feile an die Arbeit machen musste. Man ist ja Modellbauer…

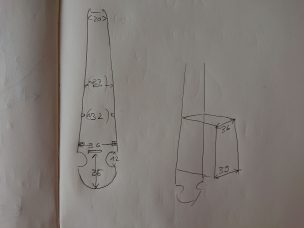

Der zweite Teil der Arbeit am Leitwerk dreht sich um den Bau des Steges für die Seitenleitwerksflosse sowie der Höhenflossenservohalterung (Was für ein Wort! Danke Deutsch 🤓). Dazu gibt es von Leomotion besagten Ausbausatz. Leiste ich mir, spare ich mir Arbeit. Dachte ich. Leider falsch gedacht. Der Bausatz lässt sich zwar schön zusammen stecken, passt aber überhaupt nicht in mein Leitwerk. Im Wesentlichen ist er zu schmal. Den senkrechten Abschlussspant mache ich komplett neu, das «Servogehäuse» kann ich aufdoppeln. 😖 Hier die Skizze aus meinem Arbeitsbuch mit den korrigierten Massen und meinem Resultat, welches ich mit eingedicktem Harz sauber in die Flosse kleben konnte:

Schliesslich fehlt nur noch die Anlenkung der Seitenruderflosse. Sie geschieht klassisch über Seilzüge. Dazu fertige ich ein kleines GFK Flügelchen und verklebe es in einem passend gesägten und gefeilten Schlitz in der Seitenruderflosse. Das exakt mittige Loch im Flügelchen zentriert dieses durch den eingesetzten Scharnierdraht beim Verkleben.

Mit einem starken Höhenruderservo direkt in der Seitenruderflosse hat man von der Steifigkeit und Spielfreiheit der Anlenkung sicher sehr viel richtig gemacht. Auf der Negativseite ist jedoch das Gewicht des Servos und dessen Kabels zu verbuchen, welches mit einem langen Hebelarm verbaut wird, und vorne wieder kompensiert werden muss. Nachdem klar wurde, dass die ASW 15 kaum (auch ohne Elektrifizierung) unter einem Startgewicht von beinahe 6 Kilogramm zu bauen ist, habe ich mir Gedanken darüber gemacht, ob ich das nochmals so aufbauen würde. Könnte man nicht einige dutzend Gramm sparen, wenn man den Leitwerkskomplex leichter hinbekäme? Ziemlich sicher: Ja. Allerdings sehe ich keinen Weg, wirklich nennenswert Gewicht zu sparen, ohne deutliche Einbussen bei der Steifigkeit und Präzision der Höhenruderanlenkung in Kauf zu nehmen. Eine steife Anlenkung über Kohleschubstangen aus dem Cockpitbereich ist letztlich nämlich sogar etwas schwerer und anspruchsvoller zu bauen und bietet nur gerade bei der Gewichtsverteilung Vorteile. Die Anlenkung des Pendelhöhenleitwerks mittels Seilzügen wäre mir deutlich zu elastisch und flattergerfährdet.

Der Flügelausbau

Beim Ausbau der Schalenflügel gibt es eigentlich nur eine Arbeit zu tun: Die Querruder und Wölbklappen anzulenken. Dazu gehört in diesem Fall der Einbau der Servos, der Durchbruch für die Anlenkungen und das Design und der Einbau der Ruderhörner. Letztere liegen nämlich dem Bausatz nicht bei und ich habe meine Konstrukte dummerweise nicht Fotografiert oder sonst wie digitalisiert. Aus den Abbildungen kann man aber die dreh- und Anlenkpunkte etwa abschätzen. Die Anlenkungen laufen über Kreuz und sind mit minimalen Hebeln absolut Spielfrei hinzukriegen.

Die beiliegenden sehr hübschen Abdeckungen für die Oberseite habe ich bis jetzt nicht montiert, zumal die Servohebelchen nur minimal aus der Oberfläche ragen.

Die Kabinenhaube

Die ASW wird mit einem Haubenrahmen und einer passend zugeschnittenen Kabinenhaube geliefert. Das spart einem viel Arbeit. Beides passt recht gut. Der einzige Wermutstropfen ist, dass der Ausschnitt am Rumpf und der Haubenrahmen (wie für diese Modellgrösse absolut üblich) keine gemeinsame «Nut», oder so was ähnliches, um die Breite einzupassen, haben. So ist der Rumpf meines Modells ein bisschen schmaler als der Haubenrahmen, welcher mit der Kabinenhaube so beidseitig einen bis zwei Millimeter über den Rumpf übersteht. Das könnte ich im kommenden Winter mit links und rechts je einem Stift zwischen Haube und Rumpf korrigieren.

Ansonsten ist es keine Hexerei und verläuft wie üblich: Mit der hochgiftigen Farbe meines Urgrossvaters mattschwarz anmalen; Das Capot im Bereich der Verklebung anschleifen; Mit Schwarz eingefärbtem und verdicktem Harz verkleben; Und am Schluss die äussere Seite des Haubenrahmens weiss spritzen. Wichtig ist das «Atemloch», welches einen Luftaustausch mit der Umwelt ermöglicht. Ansonsten läuft das Capot im Verlauf des Tages gerne an. Bei der ASW 15 habe ich das über ein 10 Millimeter Loch gelöst, welches ich von hinten mit einem Stück Staubsaugervlies «Staubdicht» verschlossen habe.

Die Form der Haube hat glider_it gut getroffen. Für Menschen mit hohen Ansprüchen an die Geometrie – wie ich es bin – dürfte sie noch ganz leicht bauchiger sein.

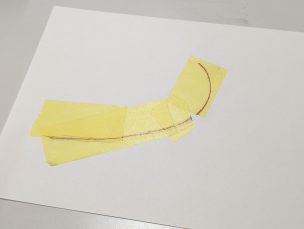

Dekoration

Und am Schluss kommt immer das schönste… Das Malen und Kleben. 😊 Voreinigen Jahren habe ich mir einen Folienplotter (-schneider) geleistet. Und es ist immer wieder eine Freude, zu sehen, was man damit aus Modellen heraus holen kann. Wie bereits angetönt, musste ich kurz nach dem ersten Jungfernflug die Segel bereits wieder streichen. Dafür konnte ich den notwendigen Ersatzrumpf komplett nach meinem Gusto kolorieren. RAL 2009 (von Dupli Color) passt wunderbar zum Orange aus Italien. Die Form der orangen Nase habe ich nach mehrstündigem Studium von diversen Originalen so gewählt. Um eine Lackiermaske zu erstellen, habe ich den Rumpf zuerst mit Klebeband beklebt, danach die Form darauf eingezeichnet und anschliessend sorgfältig wieder abgelöst. Das Klebeband habe ich danach auf Papier geklebt, eingescannt, digitalisiert und als Lackiermaske symmetrisch einmal für links und einmal für die rechte Seite geplottet.

Die restlichen Schriftzüge und Logos sind geklebt. Für den ASW 15 Schriftzug bedanke ich mich bei Eckart Müller, der mir die Mühe ersparte, die Grafik selbst zu digitalisieren.

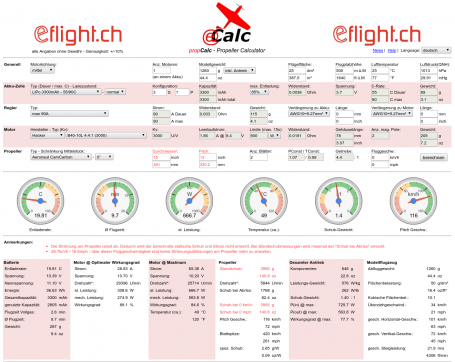

Und so sieht die Schönheit am Boden nun aus.

Fliegen

Jaaaa, und wie fliegt sie jetzt, nachdem sie ihren zweiten Erstflug absolviert hat? Das habe ich im Resumée zur ASW 15 B von Glider_it zu Tastatur gebracht. Ich verrate nur so viel: Ich behalte sie!

Bis dann, Mailman

Tags: ASW 15, Geschichte, Segelfliegerei, Technik, Werkstatt

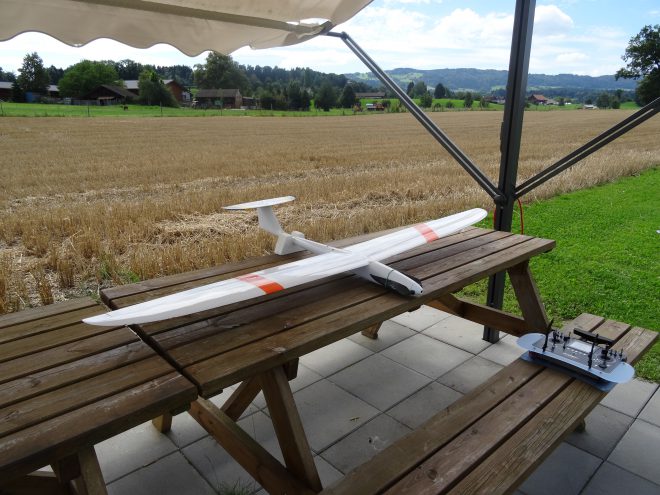

Schleppkupplung für Segelflieger einfach gemacht

(Diesen Text gibts es auch unter «Technik» → «Schleppkupplung für Segelflieger»)

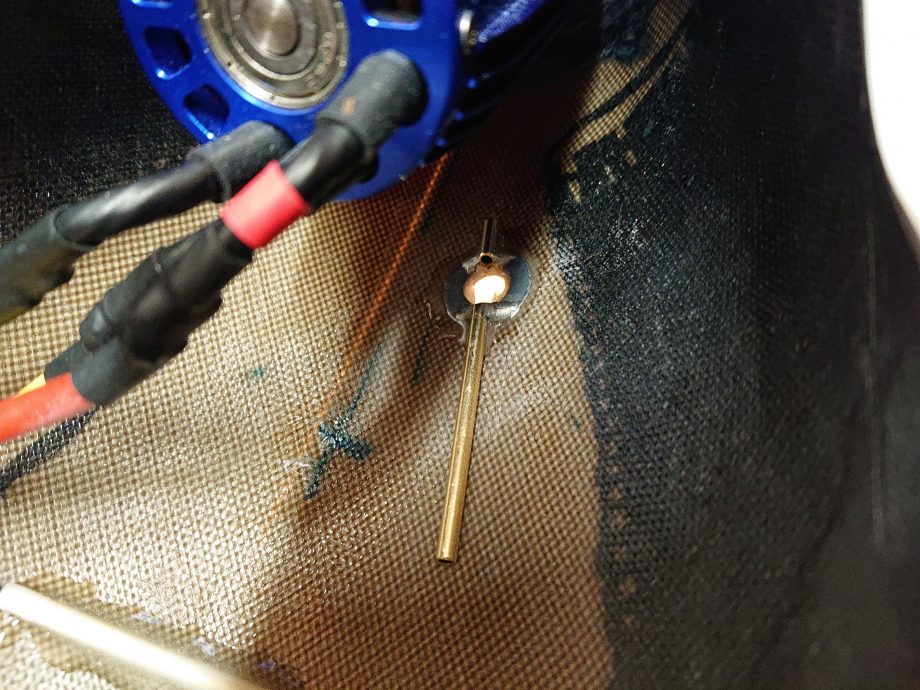

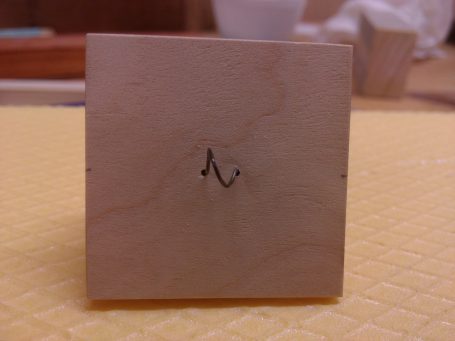

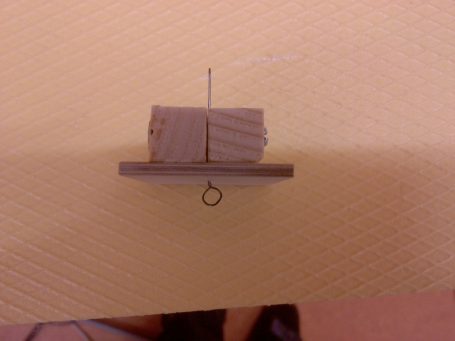

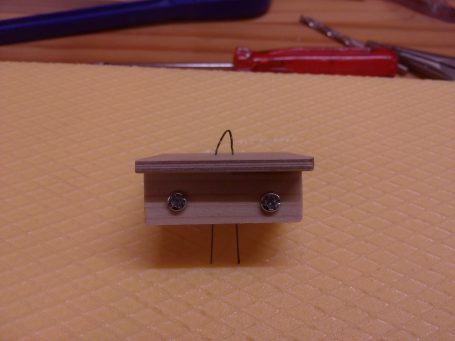

Jeder braucht sie, man kann sie zwar kaufen, die Meisten machen sie aber selbst und jeder macht sie anders: Schleppkupplungen für unsere Segelflieger. Es gibt unzählige Varianten und während die käuflichen Schleppkupplungen meist für eine Montage in der Nase konstruiert sind, werden die Eigenkonstruktionen häufig vorderen bereich Rumpfbootes unten in oder leicht seitlich in der GFK Schale montiert. Ich habe mir dafür eine eigene, sehr einfache und robuste Variante erdacht. Und da ich bei der «Inspektion» meiner Modelle auf der Flugwiese oder im Werk- und Lagerraum in den Bergen durch Kollegen immer mal wieder drauf angesprochen werde, stelle ich diese hier kurz vor.

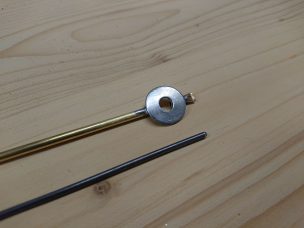

Es ist wirklich ganz einfach. Man braucht dazu drei Dinge: Ein Messingrohr mit 2 mm Innendurchmesser, einen 2 mm Federstahldraht der sauber in selbiges Messingrohr passt und eine grössere Unterlegscheibe. Die Unterlegscheibe umrandet das spätere Loch für die Kupplung und dient als sowohl Schutz vor Ausfressen, wie gleichermassen zum aufnehmen der Kräfte. Durch eine zum Modell passende Bemessung der Scheibe wird der Kraft und deren Einleitung in die Rumpfschale Rechnung getragen. Das Messingrohr dient als Führung und Widerlager des Federstahldrahtes. Die Unterlegscheibe kann passend zum Rumpfradius an der gewünschten Stelle gebogen werden, bevor das Führungsröhrchen und das kurze Stückchen als Widerlager mittig und genau auf der Innenkante der Unterlegscheibe endend verlötet werden. Damit die beiden Rohrstücke sauber fluchten, werden die Röhrchen zum Verlöten auf dem Federstahl aufgefädelt. Nach dem Löten wird die Lötstelle mit einer Drahtbürste gereinigt um das überschüssige Flussmittel wegzuputzen. Das greift sonst mit der Zeit das Metall an und eine Flussmittelschicht behindert zudem eine saubere Verklebung. Schliesslich wird der Federstahl vorne Rund geschliffen, so dass er leichter einfädeln kann und beim Ausklinken die Schnur nicht verletzt.

Meist reicht als Führung ein relativ kurzes Stück Messingrohr. Es muss ja nur den Draht treffsicher ins Widerlager führen. Für die Verklebung reicht 5 oder 30 Minuten Epoxy. Es ist nicht falsch den Federstahldraht vor dem Verkleben mit etwas Silikonfett einzuschmieren und einige Male im Messingsröhrchen hin und her zu bewegen. Dadurch wird die Kupplung für den späteren Gebrauch leichtgängiger und gleichzeitig kann dem Blockieren der Kupplung vorgebeugt werden, sollte beim Verkleben der Kupplung trotz aller Vorsicht doch etwas Klebstoff ins Röhrchen gelangen. Natürlich empfiehlt es sich die fertig gelötete Kupplung sowie die Rumpfwand vorher anzurauen und die Klebeflächen zu entfetten!

Nach dem Aushärten des Klebstoffes kann das Loch im Rumpf geöffnet werden. Am leichtesten geht das, wenn man von innen her ungefähr mittig in der Unterlegscheibe mit einem kleinen Bohrer nach aussen bohrt. Das muss nicht besonders präzise oder gar senkrecht zur Oberfläche sein. Sobald die Lage der Kupplung von aussen sichtbar ist, kann man sich bequem von aussen her mit einem grösseren Bohrer und einer Rundfeile bis zum Metall der Unterlagscheibe vorarbeiten und das Loch sauber verputzen.

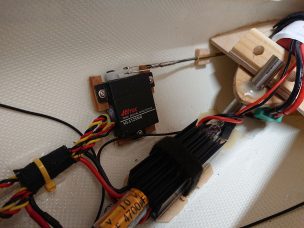

Erst danach wird das Klinkenservo platziert und verklebt. So wird sichergestellt, dass es genau in der Flucht der Kupplung zu liegen kommt und diese damit möglichst leichtgängig ist. Ist das Servo an seinem Platz, kann der Federstahldraht abgelängt, passend zurechtgebogen und mit einem Gabelkopf versehen werden.

Mit einem längeren Röhrchen lässt sich die Schleppkupplung auch im Nachhinein «endoskopisch» in bereits zugebaute Rumpfnasen platzieren, ohne diese demontieren zu müssen. In diesem konkreten Fall wurde das Loch im Rumpf schon vorher gebohrt und die Kupplung während dem Verkleben mit einer Schlaufe satt an die Rumpfwand gezogen:

Die leicht seitliche Lage der Kupplung in diesem Beispiel ist beim Schlepp nicht merkbar. Dafür ist das Einhängen bei diesem Segler ohne Fahrwerk etwas leichter.

Verbesserungen und Feedback zu meiner Methode nehme ich – wie immer – gerne entgegen. Und nun Wolken- und Kabelbruch – oder so.

Tags: Segelfliegerei, Technik, Werkstatt

Was tun eigentlich Störklappen?

Kürzlich habe ich beim Programmieren eines frisch geschlüpften Segelfliegers einen Mischer eingerichtet, um in den ersten Flügen die Höhenruderbeimischung zu den Störklappen einstellen zu können. In der Programmieranleitung für Segelflieger war das noch nicht dokumentiert, darum habe ich es nachgeholt. Beim Beschreiben der Programmierung erschien es mir sinnvoll, auch auf die häufig lückenhaft verstandene flugmechanische Wirkung von Störklappen einzugehen. Um den Umfang der Anleitung nicht mit vielleicht hilfreichen, aber optionalen Erklärungen und Hintergründen aufzublasen, habe ich die flugmechanischen Aspekte hier in diesen technischen Artikel ausgegliedert. Also, dann los:

Was sind Störklappen und wie wirken sie?

Störklappen sind weit mehr als «Bremsen», als welche sie häufig auch bezeichnet werden. Störklappen sind typischerweise ungefähr auf halbem Weg zwischen Vorder- und Hinterkante, und in der Mitte oder der inneren Hälfte der Tragfläche platziert. Bei modernen Segelfliegern fahren sie meistens nach oben aus, während sie bei älteren Vorbildern manchmal nach beiden Tragflächenseiten ausfahren.

LAK-12 (Bild: Wikipedia /Александр Маркин ), DFS Weihe (Bild: Wikipedia / Bergfalke2)

Beide Varianten stören (englisch: «to spoil», daher auch «Spoiler») die Strömung in einem bestimmten Bereich der Tragfläche, indem sie auf ihrer Lee-Seite eine massive «Ablösung» in Form eines grossen Wirbels verursachen. Dieser Wirbel tut zwei Dinge:

- Die Erzeugung der Wirbel benötigt Energie. Diese wird aus der kinetischen (und damit beim Segelflieger auch potentiellen) Energiereserve des Segelfliegers geschöpft, was sich als Erhöhung Luftwiderstands äussert.

- Vor allem aber zerstören die Wirbel einen Teil des Auftriebes der Tragfläche.

Dies hat wiederum zwei Dinge zur Folge:

- Der zusätzliche Widerstand verschlechtert den Gleitwinkel (und verringert auch die maximal erreichbare Geschwindigkeit im Sturzflug, was hier aber nicht wichtig ist).

- Der verringerte Auftrieb des Flügels erhöht die Minimalgeschwindigkeit des Flugzeuges.

Ersteres ist uns durchaus willkommen: Ein schlechterer Gleitwinkel bedeutet im Landeanflug eine höhere Sinkrate bei grundsätzlich gleichbleibender Geschwindigkeit. Dies erleichtert uns eine zielgenaue Landung bei passender (Minimal-) Geschwindigkeit für unsere Gleitwunder.

Das Zweite ist hingegen nicht in unserem Sinne: Verringerter Auftrieb bedeutet, dass sich die Minimalgeschwindigkeit, bei der die Tragfläche das Gewicht des Fliegers noch stemmen kann (Abreissgeschwindigkeit), erhöht wird. Genau daher ist es auch nicht unbedingt ratsam, in der Flare-Phase der Landung die halb gesetzten Klappen einfach noch ganz auszufahren: Der Auftrieb kann dabei schlagartig soweit zusammenbrechen, dass aus der eigentlich sanften Landetangente ein abrupter Plumpser wird. Da unterscheidet sich eine Störklappe in ihrer Wirkung also diametral von Butterfly, wo der Auftrieb am Innenflügel erhöht wird.

Was bedeutet das in der Modellflugpraxis?

Im Vergleich zu Ladeklappen oder Butterfly verursachen Störklappen meist keine grössere Lastigkeitsänderung um die Querachse, welche wir mit dem Höhenruder ausgleichen müssten. Es kann sich aber trotzdem anbieten, die Änderungen der Flugparameter Widerstand und Auftrieb «wegzukorrigieren». Der reduzierte Auftrieb, welcher eine Erhöhung der Fluggeschwindigkeit zur Folge hätte, kann zum Beispiel durch Beimischung von etwas Höhenruder kompensiert werden. Es ist dabei jedoch wichtig, sich den oben geschilderten Mechanismen bewusst zu sein: Dass sich nämlich der maximal mögliche Anstellwinkel der Tragfläche nicht verändert (wenn, dann eher verkleinert), die fliegbare Minimalgeschwindigkeit mit gesetzten Störklappen jedoch steigt. Um das Risiko eines unbeabsichtigten Strömungsabrisses im Short-Final zu verkleinern, kann es daher hilfreich sein, die Geschwindigkeitserhöhung, welche durch den zerstörten Auftrieb verursacht wird, nicht komplett wegzutrimmen. Dafür wird der Flieger beim Ausfahren der Störklappen etwas die Nase senken – es ist also in jedem Fall auch ein persönliches Abwägen.

Ein für die ersten Flüge justierbarer Trimm lässt sich sehr leicht programmieren. Wie das geht, findet man eben nun im Abschnitt «Mischung von Höhenruder zu den Störklappen» der Jeti-Programmieranleitung für Segelflieger beschrieben! Bis dann, im Frühling!

Meine ASW 24 im Short-Final vor der Umgestaltung

Tags: Segelfliegerei, Technik

«Schön gross» – Teil 3: Was auf der LS8 drauf ist

Nun zum letzten Teil der Renovationstrilogie meiner LS8-18: Nachdem das grössere FES Fahrwerk, der Motor und die ganze RC Technik eingebaut war (Siehe «Schön gross» – Teil 2: Was in der LS8 drin ist, sowie «Schön gross» – Teil 1: Wie es zur LS8 kam), sollte der Flieger auch ein neues, passendes Kleid erhalten.

Das Design

Ausgangslage war ein fast leerer Flieger. Der Vorbesitzer hat die Dame praktisch komplett ausgezogen. Nur die Nase war noch mit dem typischen LS-Keil und dem LS8 Schriftzug verziert. Und zwar in blau.

Ich hatte also grundsätzlich die Möglichkeit, das neue Design auf Basis der bestehenden blauen Nase zu entwerfen, oder den Rest auch noch abzukratzen und ganz frei beginnen.

Während ich bei einem komplett neuen Design leicht auch eine der beliebten Segler-typischen roten, oder LS-typischen leuchtorangen Nasen realisieren könnte, würde bei der blauen Nase zu bleiben bedeuten, grundsätzlich mit dieser Farbe weiterzufahren und auf eine farbige Nase zu verzichten. Natürlich habe ich mir bereits während der ganzen Restaurationsarbeiten Gedanken dazu gemacht…

Ich entschied mich schliesslich, beim Blau zu bleiben und auf dem bestehenden Keil mit Schriftzug aufzubauen. Zum einen besitze ich nämlich schon einige klassische rote Nasen, zum Anderen hat meine LS6 die typische leuchtorange LS-Nase, und zu guter Letzt sind bis jetzt alle meine Segelflieger in grauer Schrift Immatrikuliert. Blau wäre also auch da etwas neues.

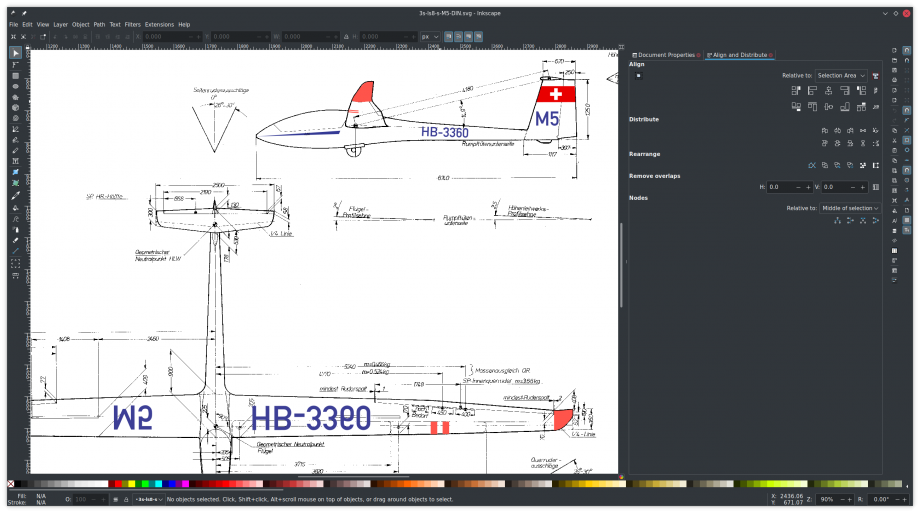

Wie schon beim Design der LS6, habe ich eine Dreiseitenansicht von DG Aviation (danke viel mals für das offene zur Verfügung stellen!) als Basis meiner Zeichnereien in Inkscape genommen.

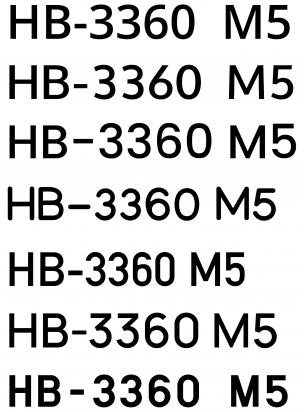

Segelfliegerschrift

Viel Zeit und Gedanken habe ich in die Auswahl der Schrift investiert. Viele nehmen dazu Helvetica oder (die in meinen Augen unschöne) Arial. Ich habe bereits mehrfach die DIN 1451 Mittelschrift verwendet. Diese erfüllt recht gut die gesetzlichen Anforderungen an die Kennzeichnung von Luftfahrzeugen in der Schweiz (gugst Du hier für Deutschland). Doch wenn ich schon mal eine für mich ungewöhnliche blaue Beschriftung umsetze, dann könnte ich doch auch eine neue Schrift evaluieren. So verbrachte ich Stunden beim Sichten und Beurteilen von Schriftbildern. Neben den auf meinem Computer installierten Schriften war mir Googlefonts eine grosse Hilfe. Am Schluss fanden sich folgende Kandidaten in der Endrunde ein:

Von oben nach unten: Open Sans (Semi-Bold), Oxygen-Sans (Bold), Poppins (Medium), Manjari (Bold), DIN 1451 Mittelschrift Alt, Manrope (Semi-Bold), SNV (Regular)

Klassisch sind die beiden Schriften «DIN Mittelschrift» und die «SNV», als zweite «Beschilderungsschrift». Vor allem Poppins, aber auch Manrope gefielen mir unter den neuen Fundstücken sehr gut. Poppins, weil sie so klassisch schnörkellos ist, und Manrope mit ihrer eckigen Version der Ziffer 3 und der Verwandschaft des Zeichenbildes mit der DIN 1451. Aber auch eine Schrift wie die abgerundete Manjari hat den Reiz des Seltenen bei einem ansprechenden Schriftbild. Es ist an dieser Stelle anzumerken, dass nicht alle Glyphen dieser Schriften wirklich (direkt) «Immatrikulationstauglich» sind. Ich habe sie für die LS8 (fast) nur anhand des Erscheinungsbildes genau dieser Zeichenfolge beurteilt.

Trotz aller «Studien» habe ich mich wieder für die DIN Mittelschrift entschieden. Da gesetzlich nicht nur die Geometrie der Schrift recht stark vor gegeben ist (wobei da sicherlich ein gewisser Spielraum der Akzeptanz beim Luftamt besteht), sondern vor allem auch die Zeichenhöhe am Rumpf und dem Flügel, hätte eine «Scale Beschriftung» bei vielen der Schriften zu unnatürlich langen Zeichenketten geführt. Durch ihre vergleichsweise kondensierte Schriftbreite ergab sich bei der DIN Schrift das harmonischste Bild. Ganz ohne Anpassung ging es aber auch bei der DIN Schrift nicht: Ich habe den Bindestrich in der Höhe verschoben und mit der horizontalen Linie des «H» beziehungsweise der Mitte der «3» aligniert.

Die evaluierten Schriften habe ich aber nicht vergessen und werde sie sicher wieder mal aus dem Kämmerchen, bzw. diesem Artikel hervor holen. Von allen zuerst vielleicht sogar die Manrope. Dabei würde mich sehr wunder nehmen ob die Eckige «3» vom Prüfer so zugelassen würde. Vielleicht liest das hier ja eine fachkundige Person und kann mir Auskunft geben.

Das Kreuz mit dem Seitenleitwerk

Bei der Gestaltung des Seitenleitwerks gab es ebenfalls Entscheidungsbedarf: Das Schweizerkreuz klassisch, in einem roten Band, oder modern, als freistehende, mehr oder weniger minimalgrosse Flagge? Natürlich ist auch das Hoheitszeichen auf einem Flugzeug gesetzlich reguliert. Bei der LS8, einem Vertreter der jüngeren Flugzeugtypen, trägt die Mehrzahl der Vorbilder lediglich eine Flagge. Trotzdem gibt es beides. Ich habe mich aus ästhetischen Gründen, und aufgrund der leicht verbesserten Sichtbarkeit, für ein Band entscheiden.

An dieser Stelle möchte ich die Gelegenheit ergreifen und allen ausländischen, aber auch einigen Schweizer Modellbauern, kurz eine der wenigen Definitionen des Schweizerkreuzes näher bringen:

Das Schweizerkreuz ist ein im roten Feld aufrechtes, freistehendes weisses Kreuz, dessen unter sich gleiche Arme je einen Sechstel länger als breit sind.

Artikel 1, Bundesgesetz über den Schutz des Schweizerwappens und anderer öffentlicher Zeichen

Das Schweizerkreuz hat also keine quadratische Arme. Und es sieht auch nicht aus wie ein «Plus» Zeichen. (Letzteres nicht mehr. Im Spätmittelalter war es durchaus so. Aber da die Fliegerei zu diesem Zeitpunkt noch kein Thema war, erwachsen daraus keine Scale Ansprüche. Aber ich schweife ab…). Auch gibt es Angaben zum Abstand des Kreuzes innerhalb der roten Fläche, welche für ein ansprechendes Erscheinungsbild wenigstens grob eingehalten werden sollten.

Der Rot-Ton ist erst seit wenigen Jahren auf RAL 3020 «Verkehrsrot» oder RGB 255/0/0 festgelegt. Vorher wurden häufig etwas dunklere Rot-Töne verwendet. Auch mir ist das «Verkerhsrot» zu leuchtend, und ich habe mich für die Ritrama Folie «433 Signalrot» (ca. RAL 3001) entschieden.

Immatrikulation und Wettbewerbskennzeichen

Als Wettbewerbskennzeichen wählte ich «M5» weil M(x) = M(x-1)+1 😉 (meine LS6 ist «M4»). Bei der Immatrikulation ging ich ebenfalls vor «wie immer»: Sie sollte in einem zum Flugzeugtyp passenden Bereich liegen. Im Luftfahrzeugregister der Schweiz sind gegenwärtig die meisten LS8 zwischen knapp 3200 und 3400 immatrikuliert. Es galt also, eine «schöne» Zahl in diesem Bereich auszuwählen. Weiter gingen meine Scale-Ansprüche in diesem Fall nicht. Ich habe mich für die 3360 entschieden. Tatsächlich ist die HB-3360 sogar eine LS8-18. Ich habe jedoch nicht versucht, diese nachzubilden (ich habe nicht mal ein Bild von dieser LS8 – wer mir eins zukommen lassen will: sehr gerne :)

Alle blauen Dekorationen habe ich schliesslich aus der Ritrama Folie O-400 «466 Signalblau» (ca. RAL 5005) geschnitten. Diese passt genau zu der bereits vorhandenen Nasen-Deko.

Die Schneiderei

Damit ich dazu auch kurz etwas geschrieben habe: Ich habe mir vor nicht all zu langer Zeit einen Silhouette Cameo 4 Pro Plotter/Cutter zugelegt. Da ich seit dem letzten Jahrtausend ausschliesslich mit Linux und ohne Windows (oder MacOS) unterwegs bin, war mir wichtig, dass mein Plotter gut mit gängigen OpenSource Tools zu betreiben und zu benützen ist. Für die Silhoute Cameo Familie gibt es ein Plugin für Inkscape, welches den Plotter ansteuern kann. Da ich sowieso immer alle Vektorgrafiken in Inkscape zeichne, kam mir das sehr gelegen. Die ersten Versuche und Resultate habe ich an meiner Siai Marchetti vollzogen und umgesetzt. Das Plugin funktioniert recht gut, man muss lediglich vorher alle Grafiken via «Object to Path» oder «Stroke to Path» Funktion in Linienzüge umwandeln. Ersteres gilt für Schriftzüge und Zweiteres für geometrische Formen wie Rechtecke etc.

Während eines fröhlichen Abends hat mein tapferes Schneiderlein einige Laufmeter Folie in Aufkleber für meine zukünftige Schönheit verwandelt:

Folien Aufbringen

Auch als «Folieren» bekannt. Ich habe das schon ein paar mal gemacht. Die Herausforderung dabei ist eigentlich immer dieselbe:

Gleichzeitig

- ) die Folie ohne Blasen und

- ) am richtigen Ort

aufbringen.

Bis jetzt habe ich das immer im Angesicht des Todes mit viel Angstschweiss ohne weitere Hilfsmittel gemacht. Klar, natürlich so gut es geht nach der bekannten Methode: «Von innen her aufbringen und nach aussen An- und Glattstreichen». Aber sowohl die Positionierung, als auch die Blasenfreiheit gelingt einem so immer wieder mal nur in «befriedigender» Art und Weise.

Vor allem für die teilweise über einen Meter langen Aufkleber der LS8 musste daher eine sicherere, zuverlässigere Methode her. Ich wusste, dass so grosse Folien von «Profis» teilweise mit Seifenwasser appliziert werden. Der Wasserfilm verhindert dabei ein sofortiges Verkleben mit der Oberfläche, während die Seife den Zweck hat, die die Klebefolie vollständig zu benetzen indem sie die Oberflächenspannung des Wassers bricht. Mit Seifenwasser präparierte Klebefolien sollten also nach dem Auflegen verschiebbar bleiben und erst ankleben, wenn der Wasserfilm zwischen Folie und Oberfläche herausgestrichen wird.

Beim Nachschlagen im Internet bestätigt sich diese Idee, ergänzt mit dem Hinweis, dass man keine rückfettenden Seifen verwenden soll, wie es viele hautschonende Spülmittel seien. Das leuchtet zunächst ein. Fett ist ja bekanntermassen der Feind jeder dauerhaften Verbindung (höhö). Aber woher zu Teufel soll ich jetzt für diesen einen Zweck eine fettfreie Seife nehmen? Ich beschloss, dass der mögliche Fettgehalt von zwei Tropfen Spüli in einer Sprühflasche keine ernsthafte Gefährdung meiner Folienverklebungen sei, und liess die Tropfen in die ausgediente Flasche fallen.

Als Erstes galt es nun, den richtigen Grad der Befeuchtung herauszufinden. Es zeigte sich schnell: Je weniger, desto besser. Für so ein Schweizerkreuz auf einem 1:2.3 Segler (ca. 15 x25 cm) reicht die Menge eines «Sprutzes» völlig aus. Wichtig ist es, die Seifenwassertröpfchen mit der Rückseite des sauberen (!) Fingers zu einem geschlossenen Film auf der Folienoberfläche zu verteilen. Je mehr Seifenwasser, desto leichter gleitet zwar die Folie, aber desto schwieriger und langwieriger ist es auch, die Flüssigkeit unter der platzierten Folie wieder heraus zu bekommen. Mit dem dünnen Wasserfilm «klebt» die Folie aufgrund der Kapillarwirkung bereits recht gut, lässt sich aber noch verschieben und auch wieder ablösen.

Die Oberfläche hatte ich vorher, im Falle der LS8, mit Reinbenzin entfettet (Achtung: Lösungsmittelveträglichkeit vorher ausprobieren!). Es ist nicht notwendig, die Oberfläche zusätzlich ebenfalls einzusprühen. Sonst gibt es nur zu viel Seifenwasser zwischen Oberfläche und Folie, welches dann schwer wieder raus zu bekommen ist.

Beim Aufbringen hat sich gezeigt: Damit die Platzierung der Motive symmetrisch und an den richtigen Orten gelingt, bietet es sich an, diese vor dem Entfetten mit Malerkrepp zu markieren. So kann man vorher in aller Ruhe einmessen und positionieren. Sobald dann das Motiv an der richtigen Stelle «klebt», mit einer Rakel, zuerst vorsichtig und dann zunehmend mit Druck, das Seifenwasser und die Luftblasen zwischen Oberfläche und Folie herausstreichen. Dabei darauf achten, immer von der Mitte nach aussen zu arbeiten, und das Wasser mit einem Haushaltspapier aufzusaugen, da es sonst immer wieder unter die Folie zurück fliesst. Das braucht durchaus etwas Geduld. Ich habe dies so lange gemacht, bis das Motiv genügend stark klebte, dass ich die Transferfolie sorgfältig abziehen konnte. Danach nochmals vorsichtig mit der Rakel fest streichen und überschüssige Feuchtigkeit mit einem Tuch aufsaugen. Danach sollte man der Folie ein paar Tage Zeit zum Durchtrocknen geben.

Alternativ kann man die Transferfolie nach dem bestmöglichen Ausstreichen des Seifenwassers auch belassen und vor dem Abziehen warten, bis die Feuchtigkeit dazwischen genügend verdunstet ist.

Auch mit der Immatrikulation am Rumpf und am Flügel bin ich gleich verfahren: Position oder Rahmen mit Krepp und 2-3 Millimetern Spatzung markieren, Folie mit wenig Seifenwasser positionieren und dann glattstreichen. So ist es mir gelungen, alle Dekos absolut genau und vollkommen Blasenfrei aufzubringen.

Was nun bleibt…

…ist das finale Auswiegen des alten Schwerpunktes. Mein Vorgänger hatte den Rumpf ohne Flügel vor dem Umbau ausgewogen. Ich werde diesen Schwerpunkt nun wieder einstellen. Dazu rechne ich mit höchstens einigen wenigen Gramm, die es im Heck der LS benötigen könnte.

Ebenfalls offen ist der Feinschliff der Programmierung und die Dokumentation in einem Fliegerblatt. Je teurer, je schwerer oder je schneller, desto weniger will ich schliesslich den fliegerischen Erfolg dem guten Glück überlassen. Doch mehr dazu vielleicht ein anderes Mal…

Bis dann, im Frühling!

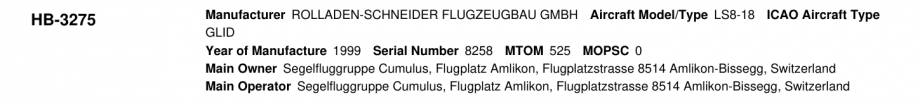

Trivia: Die Spuren vergangener Immatrikulationen

Beim Putzen und Werken mit dem Flugmaterial sind auch Spuren des vergangenen Lebens sichtbar geworden. Da ja Gelcoat unter der UV-Bestrahlung durch das Tageslicht langsam vergilbt, entdeckte ich am Rumpf die blassen Spuren einer früheren Immatrikulation. Vermutlich HB-3275. Unter dieser Nummer ist aktuell ebenfalls eine LS8-18 Immatrikuliert. Ob diese früher ein Vorbild für meinen Flieger war?

Die Tragflächen sind in Styropor/Holzbauweise gebaut und mit Folie bespannt. Da vergilbt nix. Aber beim Entfernen einer früheren Immatrikulation muss es die Folie im Bereich der Buchstaben vom Holzfurnier der Tragefläche etwas abgelöst haben. Auch hier ist (war) nur Schemenhaft zu erkennen, was da einmal gestanden haben könnte: «DA-BAYER». Wo mag meine LS8-18 schon überall gewesen sein? Gerade zu dieser speziellen Immatrikulation würde mich die Geschichte wunder nehmen. Ob jemand etwas dazu berichten kann?

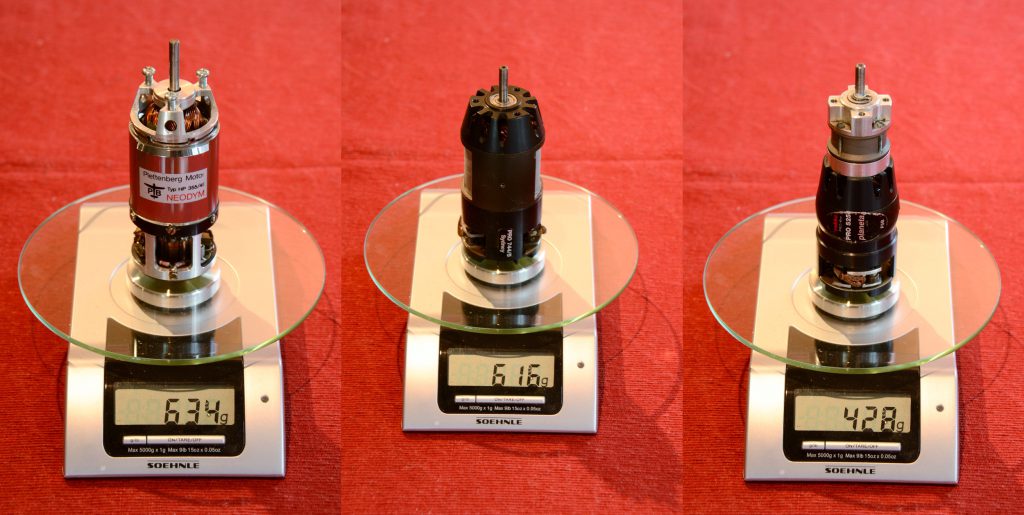

Trivia II: Gewichte

Spannend waren für mich auch die Einzelgewichte der verschiedenen Flugzeugteile. Im Verlauf des letzten Jahres, während und nach dem Bau, habe ich sie vermessen. Und damit ich die Notizen nicht länger benötige – schliesslich ist das hier auch mein Notizblog – gebe ich sie an dieser Stelle wieder (und vielleicht interessierts ja tatsächlich irgend jemanden).

| Flugzeugteil | Gewicht [g] |

|---|---|

| Aussenflügel R | 725 |

| Aussenflügel L | 725 |

| Winglets (L+R) | 98 |

| Innenflügel R | 3250 |

| Innenflügel L | 3470 |

| Höhenleitwerk | 385 |

| Rumpf | 7900 |

| Rüdiger (Puppe) | 600 |

| Akkus (2 x 6s 5 Ah) | 1465 |

| Total TOM ~ | 18700 |

Tags: LS8-18, Segelfliegerei, Technik, Werkstatt

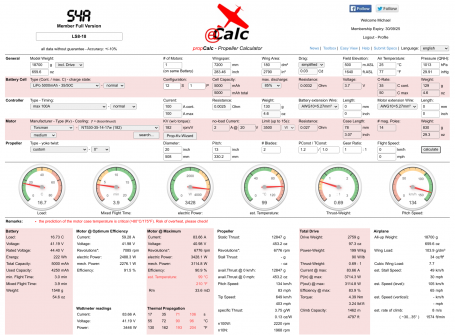

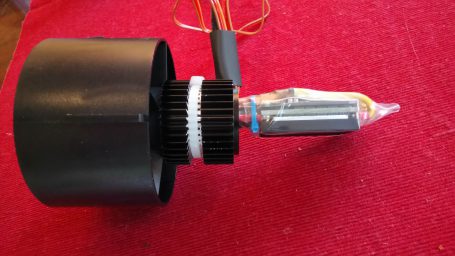

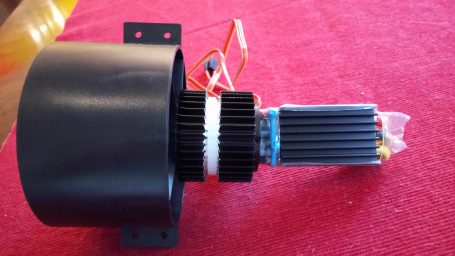

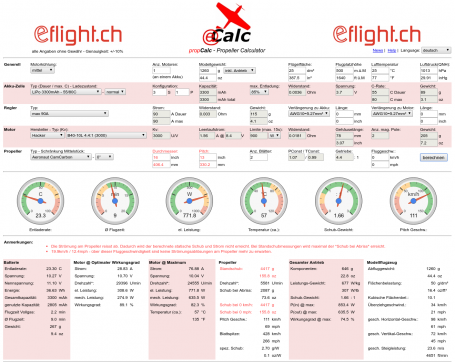

«Schön gross» – Teil 2: Was in der LS8 drin ist

Kürzlich habe ich im Beitrag «Schön gross» – Teil 1: Wie es zur LS8 kam beschrieben, wie ich im Frühling zu meinem riesen Baby gekommen bin: Eine LS8-18 im Massstab 1:2.3 mit knapp 19 Kilogramm Abfluggewicht. Der Flieger hatte zuvor bereits mehrere Hände durchlaufen. Der letzte Vorbesitzer hatte begonnen, das Blei in der Nase durch ein FES zu ersetzen. Ich konnte den formschönen Segler in einem frühen Umbaustadium übernehmen. Der zukünftige Antrieb war von ihm bereits definiert und beschafft worden: Ein Torcman FES Antrieb auf Basis eines 14 poligen NT530-35-Z mit 17 Windungen an zwölf Zellen mit fünf Amperestunden und einer 20 x 13 Zoll Freudenthaler Latte. Damit sollen gemäss ecalc bei rund 3.5 KW erstaunliche acht Meter pro Sekunde Steigen raus schauen. Ein ganz vernünftiger Antrieb, den ich da im Package zusammen mit dem Flieger erworben habe, und dessen Einbau ich deshalb wie angedacht fortsetzen würde. Im Herbst ’21 habe ich nun begonnen, den Umbau fortzuführen.

Screenshot von Torcman’s Antriebsempfehlung und was ecalc dazu meint.

Ein neues (FES-) Fahrwerk

Um aus dem oben beschriebenen “Front Electric Sustainer” (FES) einen eigenstartfähigen Antrieb zu machen, reichte die Bodenfreiheit mit der eingebauten Fahrwerksmechanik von FEMA meiner Meinung nach nicht aus. Der Vergleich der online verfügbaren Masse der langbeinigen FES Version des Fahrwerks mit der Grösse des Rumpfauschnittes liess jedoch hoffen, dass eine Umrüstung ohne Arbeiten an der Rumpfschale möglich sein könnte. Um das zu klären, habe ich den Rumpf daher zur Anprobe nach Hittnau Russikon zu Leomotion spediert. Auch der Augenschein vor Ort am lebenden Objekt bestärkte die gute Hoffnung, obwohl sich dies erst während dem Umbau definitiv zeigen würde.

Nachdem ich das alte Fahrwerk zuhause ausgebaut hatte, zeigte sich, dass die FES Version vermutlich wirklich “auf den Millimeter” in den bestehenden Ausschnitt passen würde. Lediglich der vordere Spannt müsste versetzt werden, um von einem ansehnlichen Gewinn an Bodenfreiheit zu profitieren.

Unten die beiden Fahrwerke im Vergleich und als Spoiler die neu gewonnene Bodenfreiheit:

Also wurde flugs mit dem Umbau begonnen. Den alten Spant habe ich dazu beidseitig eingesägt und dann mit der Bohrmaschine durchlöchert, bis ich ihn herausbrechen konnte. Den Rest besorgte der Dremel mit verschiedenen Fräsköpfen. Nach ein paar Stunden Arbeit war der alte Spant draussen, dafür roch es in meiner Werkstatt wie in einer Rösterei.

Als nächstes passte ich einen neuen Spant aus zwei aufeinander geleimten 8 mm Sperrholzplatten ein. Diesen verklebte ich mittels mit Baumwollflocken eingedicktem Laminierharz mit dem Rumpf. An dieser Stelle habe ich mir kurz überlegt, ob die Nachrüstung einer Federung sinnvoll sein könnte. Bei den Vorbesitzern der LS8 hatte es offenbar ohne geklappt – ich bin sehr auf die Erfahrungen gespannt. Bei einem zukünftigen Projekt dieser Grösse würde ich das jedoch ernsthaft in Erwägung ziehen.

Die Bremse des Fahrwerks habe ich etwas umgebaut, damit sie platzsparender wird. Dazu habe ich in den “Bremsklotz” ein neues Loch gebohrt, den mitgelieferten Bremshebel gerade gebogen und so gekürzt, dass er beim Einfahren durch das grosse Loch in der “Knieplatte” geht. Funktioniert wunderbar und ist komplett zwischen den beiden Radschenkeln versteckt. Leider habe ich davon kein explizites Bild gemacht. Wenn es jemanden interessiert, liefere ich aber gerne eine Zeichnung nach.

Mit dem Anfertigen eines neuen Alu-Steges aus einem L-Profil, um das Fahrwerk am hinteren Spant zu fixieren (weil das Fahrwerk um einige Millimeter nach vorne rutschen musste), konnte der Fahrwerksumbau mit dem praktisch kleinsten zu erwartenden Aufwand abgeschlossen werden.

Motor & RC Einbau

Als nächstes habe ich mich dem “elektrischen” Teil des Fliegers zugewandt. Mein Vorgänger hatte den Motorspant bereits eingeklebt. Mir blieb noch die delikate Aufgabe, das Front-Kugellager für die lange Welle und den Ansteckmechanismus für den Propeller in die Nase zu kleben. Der zweite Versuch, das Lager bei eingebautem Motor mit eingedicktem Fünfminutenepoxy an den Rumpf zu punkten, ist mir gelungen. Danach konnte ich den Motor mit dem Kupplungsstück wieder vorsichtig ausbauen und den Lagerschild mit reichlich eingedicktem 24 Stunden Harz fest einkleben. Die Erleichterung war gross, als am nächsten Tag nicht nur der Motor und die Welle noch mühelos fluchtend rein passten, sondern auch das Lager sich noch drehen liess.

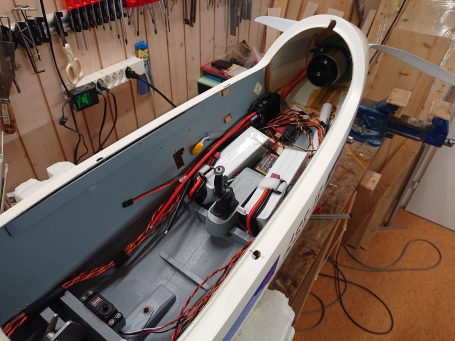

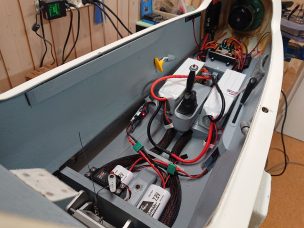

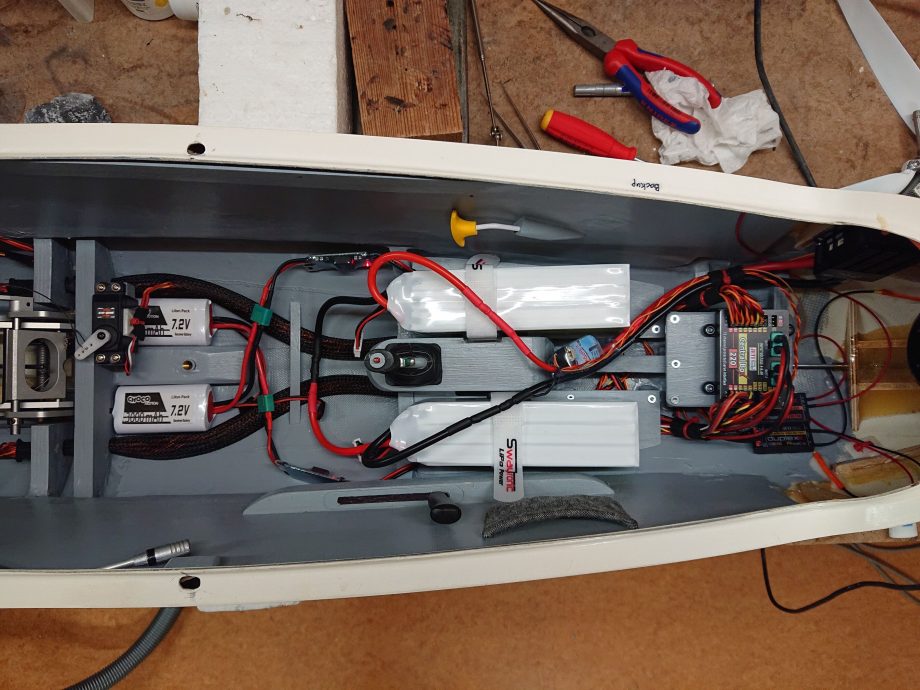

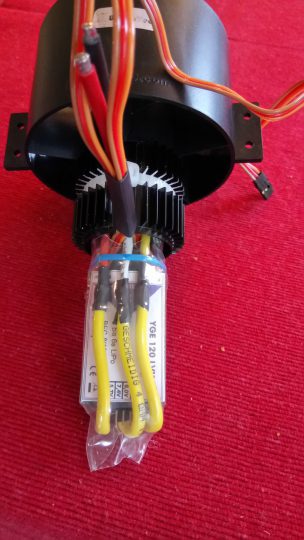

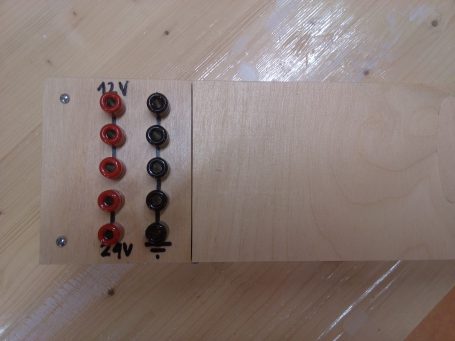

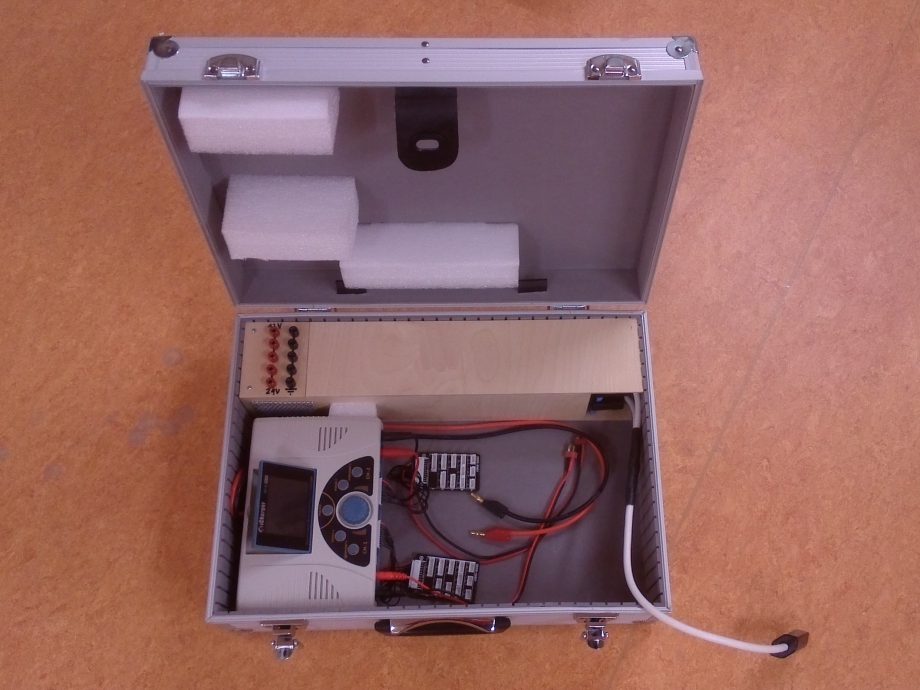

Um die Position der Komponenten für den weiteren Ausbau zu bestimmen, und das heisst hier vor allem auch der beiden Antriebsakkus, habe ich ein allgemeines Probeliegen veranstaltet. Dabei ist folgende, ganz praktische Variante herausgekommen:

Wie man sieht, passt das auch mit dem Karl-Heinz ganz gut (ich muss noch einen Namen für den Onkel finden; Vorschläge zur Taufe nehme ich gerne entgegen).

Die “Akkurutsche”

Wisst ihr noch was das ist? So eine schiefe Ebene, die dem Akku erlauben sollte, im Unglücksfall den Rumpf möglichst ohne Schaden anzurichten – meistens durch die Kabinenhaube – verlassen zu können. So eine bauen wir hier nicht…

Aber ich habe die Akkuhalterung so konstruiert, dass sie abnehmbar sind, und ich später darunter gleich den ganzen Kabelsalat verstauen kann. Parallel zu diesen Arbeiten habe ich auch die Löcher und unschönen Stellen in der linken Bordwand verschlossen und verspachtelt.

Die RC-Technik

Als “Empfänger” habe ich eine Centralbox 220 verbaut. Kleiner Einschub: Also der empfängt ja eigentlich gar nicht, er verteilt vielmehr die Signale seiner Empfänger an die angeschlossenen Servos. Wie sagt man dem am besten? “Verteiler”?

Item. Um bei der Stromversorgung eine hohe Ausfallsicherheit zu erreichen, wird die Centralbox aus zwei Akkus mit je einem Spannungsregler gespiesen. Die Servos seien zwar digital, aber nicht HV tauglich. Daher versorge ich sie mit sechs Volt, wie mir vom Vorbesitzer mitgeteilt und empfohlen wurde.

Die Kabel habe ich wie geplant bequem unter den Akkubrettchen verlegen können:

Als “tatsächliche” Funk-Empfänger kommen ein Rsat2 sowie ein Rsat900 zum Einsatz. Auch hier mit dem Gedanken, die Redundanz zu erhöhen. Die Aufgabe, die Antennen zu verlegen, ist immer delikat: In einem vernünftigen Winkel zueinander sollten sie sein, mit möglichst wenig Abschattung, nicht parallel zu Leitern, und so, dass sie mechanisch nicht exponiert und einigermassen geschützt sind, und die Kabel bitte immer in möglichst grossen Radien verlegen… Besonders die sperrigen und empfindlichen 900 MHz Antennen sind jeweils herausfordernd. Am Schluss ist es immer ein Kompromiss.

Damit war der technische Teil der Restauration und des Umbaus mehr oder weniger erledigt.

Der nächste Teil hat zunächst in stundenlanger Arbeit am Computer stattgefunden… Aber ich will nicht vorgreifen… 🤓

Tags: LS8-18, Segelfliegerei, Technik, Werkstatt

Programmieren eines Segelfliegers mit Jeti

(Diesen Artikel gibt es auch unter Technik → Jeti Model )

Nachdem ich vor einiger Zeit einen Leitfaden zum Programmieren eines Flächenfliegers mit allerlei Funktionen für Jeti Fernsteuerungen geschrieben habe, möchte ich mich mit diesem Artikel nun den Spezifika der Segelflieger widmen. Als Gedankenstütze, und um für eine gewisse Stetigkeit der Programmierung in meiner Flotte zu sorgen.

Natürlich gibt es viele Wege nach Rom. Mit der Zeit lernt man dazu. Was sich bewährt, und was nicht. Gerne nehme ich darum nützliche Hinweise und Verbesserungsvorschläge oder ganz neue Ideen entgegen! Ansonsten freut es mich, wenn die Ausführungen nicht nur mir, sondern auch sonst dem Einen oder Anderen nützlich sind.

Ausgangslage der Übung sei ein Segelflieger mit Seite, Höhe, zwei Querrudern und zwei Wölbklappen, die wir auch zu Bremsen benutzen wollen.

Voraussetzung für den Einstieg in diese Anleitung: Der Flieger ist gemäss Punkt 1 und 2 des Grundvorgehens eingerichtet. Wobei wir auf die Grundeinstellung der Wölbklappen noch etwas genauer eingehen werden.

Inhalt

1. Das Cockpit

2. Querruder & Klappen

2.1 Querruderdifferenzierung

2.2 Grundeinstellung der Wölbklappen

2.3 Butterfly

3. Mischung von Querruder zu den Wölbklappen

4. Mischung von Höhenruder zu den Störklappen

5. Flugphasen

5.1 Wölbklappen mit Flugphasen

5.1.1 Stolperstein Butterfly Trim

5.2 Separate Trimmung für jede Flugphase

6. Weiteres…

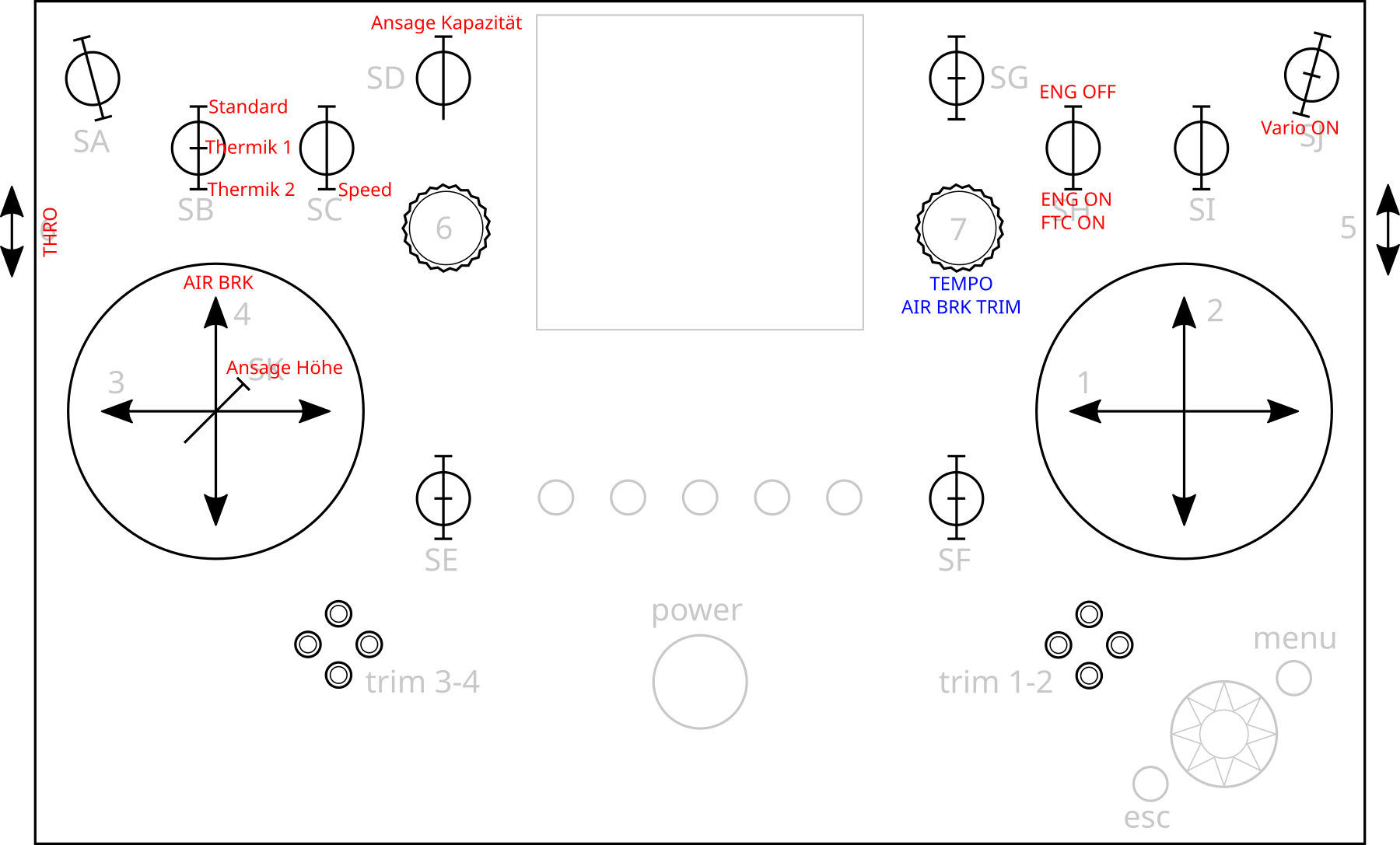

1. Das Cockpit

An dieser Stelle empfehle ich die Abschnitte «Ein paar Gedanken zur Belegung des “Cockpits”» und «Cockpit Ergonomie» aus dem Schwersterartikel für allgemeine Flächenflieger zu lesen.

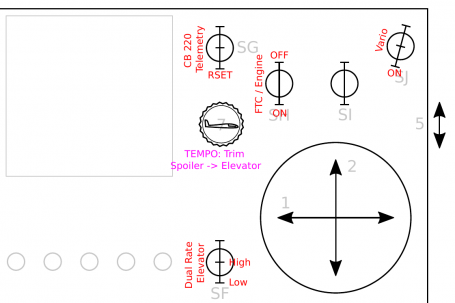

Weil es vielleicht das Verständnis im Verlauf dieses Textes fördert, zeige ich hier einfach (m)eine Musterbelegung für unseren (Elektro-) Segler. Ich fliege Mode 2, also die Hauptfunktionen Höhe und Quer rechts, während sich Seite und Gas/Störklappen/Butterfly auf dem linken Knüppel, beziehungsweise auf der linken Seite des Senders befinden:

Wir werden unseren Segelflieger mit Flugphasen betreiben. Für den Anfang brauchen wir die aber noch nicht. Im Gegenteil. Da sich in in jeder Flugphase nur Details unterscheiden, macht es Sinn, zuerst den «Standardfall» sauber auszuprogrammieren, und dann die spezifischen Anpassungen für die Flugphasen vor zu nehmen.

2. Querruder & Klappen

Nachdem wir unsere Servos, Klappen und all die Hebel so eingebaut haben, dass die Servos möglichst ihren ganzen Drehbereich sinnvoll ausnutzen können, stehen vermutlich bei Servoneutralposition nicht alle Ruder im Strak. Querruder, die ja nach oben typischerweise viel weiter ausschlagen als nach unten, schauen zum Beispiel je um den selben Betrag oben aus dem Strak. Da Wölbklappen zum Bremsen so weit wie möglich nach unten ausschlagen sollen, jedoch zur Unterstützung der Querruder nur einen kleinen Betrag nach oben, werden bei Neutralstellung der Servos eher unten aus dem Strak schauen.

Die ersten Schritte beim Programmieren. Die Servos sind in Neutralstellung, wobei die Querruder oben, und die Wölbklappen unten aus dem Strak ragen. Je genauer und symmetrischer wir die Technik in die Flügel gebaut haben, desto einfacher haben wir es jetzt beim Einstellen.

Falls beim Grundvorgehen noch nicht geschehen, können wir nun alle Flügelklappen unter dem Menu Modellwahl/- modifikation → Servoeinstellungen mit der Mitteverstellung fluchtend im Strak ausrichten. Auch das symmetrische Einstellen der Maximalausschläge sollte bereits erledigt sein.

2.1 Querruderdifferenzierung

Im Menu Feineinstellungen → Querruderdifferenzierung justieren wir nun die Querruderausschläge so, dass sie den gewünschten Werten entsprechen. Für die Standardflugphase, die wir ja im Moment programmieren, könnte das zum Beispiel 10 mm nach unten und 23 mm nach oben sein. Sollten sich doch leichte Asymmetrien in den mechanischen Ausbau eingeschlichen haben, können wir die Servos durch ausschalten der «Sym.» Funktion separat einstellen.

Nach den ersten Flügen und dem Justieren der Differenzierung kann es Sinn machen, den Modus auf «flugphasenspezifisch» (Mode «S») um zu stellen. Bei zunehmender Verwölbung ist es manchmal wünschenswert, die Differenzierung etwas zu erhöhen. Dabei wird typischerweise der negative Ausschlag (also nach unten) reduziert. Die Differenzierung unterscheidet sich jedoch meist nur marginal und kann – wenn überhaupt – erst mit ausreichend gewonnenem Gefühl für den Flieger erflogen werden.

2.2 Grundeinstellung der Wölbklappen

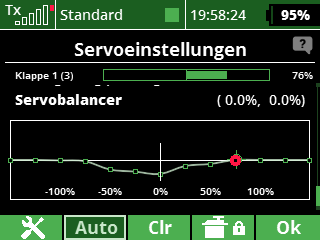

Um die Wölbklappen sauber einstellen zu können, weisen wir den Klappen im Menu Modellwahl/-modifikation → Funktions+Geberzuordnung temporär einen eigenen Geber zu. Das kann zum Beispiel einer der seitlichen Schieber/Drehgeber sein. Damit können wir nicht nur bequem die Maximalausschläge und Neutralpositionen der Klappen symmetrisch einstellen, sondern auch den gleichwinkligen Lauf der beiden Klappen bei Teilausschlägen. Wir wollen ja keinen rollenden Flieger, wenn wir die Butterfly halb ausgefahren haben. Am einfachsten definieren wir dazu eines der Ruder als Referenz, und versuchen den Lauf des anderen Ruders mit dem «Servobalancer» in den Servoeinstellungen an das «Referenzruder» anzugleichen. Leider ist das ein bisschen ein gfäterlizügs weil sich auch die Punkte links und rechts der aktuellen Position (rot) unnötigerweise ebenfalls immer etwas mit verschieben. Teilweise nützlich ist dabei die «Clr» Taste, mit der man einen Punkt wieder «nullen» kann.

Mit dieser «Kurve» sind die Wölbklappenausschläge meiner ASW 15 auch bei Teilausschlägen ungefähr symmetrisch.

Nicht vergessen, den temporär zugewiesenen Geber danach (jetzt…) wieder zu löschen!

2.3 Butterfly

Wenn wir die (voll) nach unten ausgeschlagenen Wölbklappen zusammen mit (teilweise) nach oben ausgeschlagenen Querrudern als Abstiegs- und Landehilfen einsetzen wollen, dann nennt sich das «Butterfly». In der Futaba-Welt auch bekannt als «Krähe». Jeti hält ein eigenes Mischprogramm unter Feineinstellungen → Butterfly dazu bereit.

Zuerst wählen wir in diesem Menu den gewünschten Geber für die Butterfly Funktion aus. Bei mir ist das P4.

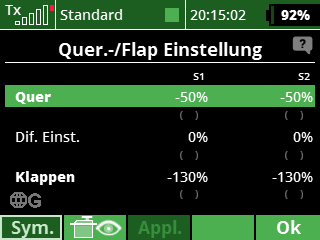

Im Untermenu Quer.-/Flap Einstellung können die gewünschten Ausschläge für Querruder und die Wölbklappen eingestellt und mit P4 ausprobiert werden. Typischerweise wollen wir die Wölbklappen 80-90° nach unten fahren können. Die nach oben gefahrenen Querruder erzeugen zwar auch eine Bremswirkung, wir müssen jedoch darauf achten, dass wir sie nur so weit nach oben fahren, dass noch genügend Ruderweg zum Steuern um die Längsachse übrig bleibt. Sie tragen damit zwar auch zur Bremswirkung bei, jedoch in einem viel kleineren Masse. Eine willkommene «Nebenwirkung» der nach oben gestellten Querruder ist, dass die Strömung an den Flügelspitzen im Langsamflug weniger schnell abreisst. Damit wird die Steuerbarkeit um die Längsachse auch bei höheren Anstellwinkeln noch gewährleistet und dem «Ausleeren» im Landeanflug kurz vor- oder über der Piste entgegen gewirkt wird. Aber ich schweife ab…

Die Wölbklappen werden voll ausgeschlagen, während bei den Querrudern nur 50 % des regulären Wertes ausfahren.

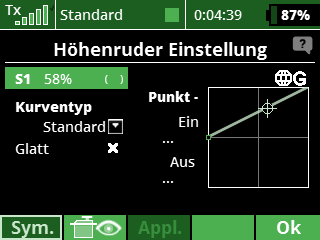

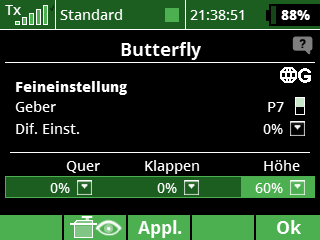

Die stark nach unten aufgefahrenen Wölbklappen verursachen durch den zusätzlichen Auftrieb meistens auch ein mehr oder weniger heftiges Aufbäumen des Modells. Das wollen wir natürlich nicht von Hand aussteuern, sondern es soll mit passend dazu gemischtem Höhenruderausschlag kompensiert werden. Mit der Zeit hat man da zwar Erfahrungswerte (oder auch Angaben vom Hersteller), aber wie viel es tatsächlich sein muss, um die Klappen möglichst ohne Last- oder Trim-Änderungen ausfahren zu können, zeigt sich erst beim Einfliegen. Netterweise hat unsere Jeti Steuerung eine praktische Funktion dafür. Im Untermenu Feineinstellung können wir einen Geber auswählen, mit dem wir die Beimischung im Flug einstellen, und damit bereits beim Jungfernflug grob erfliegen können. Wie unsere Motorflieger können wir also auch unseren Segler bereits beim ersten Flug getrimmt landen! (Tipp: Die selbe Funktion gibt es auch für die Querruderdifferenzierung)

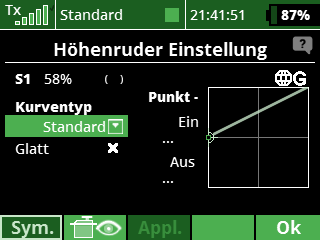

Bei den «Feineinstellungen» ist P7 als Geber für die Beimischung von maximal 60% Höhe bzw. Tiefe ausgewählt.

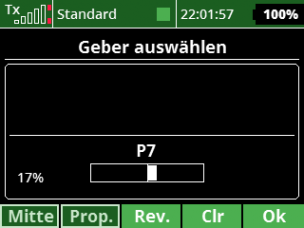

Da ich den linken Geber P4 für die Butterfly Funktion benütze, wähle ich für die Feineinstellung den rechten Drehgeber P7 aus. So kann ich im Flug beides gleichzeitig mit je einer Hand bedienen. Beim Einstellen des Gebers habe ich darauf geachtet, dass er von -100 % bis + 100 % reicht («Mitte» Knopf beim Geber auswählen). Damit kann ich im Flug sowohl ein heck- wie auch ein nasenlastiges Moment wegtrimmen. Ausserdem achte ich darauf, dass eine Drehung im Uhrzeigersinn immer zu einem nasenlastigen Flieger führt, während ein Drehen im Gegenuhrzeigersinn den Flieger Hecklastig trimmt. Mach Dir das Leben einfach, Dummerchen ;) Dazu den «Rev.» Knopf beim Geber Auswählen und ausprobieren. Es empfiehlt sich, das vor dem Erstflug nochmals zu vergegenwärtigen…

Als maximal mögliche Tiefen- und Höhenruderbeimischung habe ich beim Beispiel oben 60% des Höhenruderausschlags gewählt. Der tatsächliche Wert hängt nun von der Stellung von P7 ab und bewegt sich damit zwischen -60% und +60%.

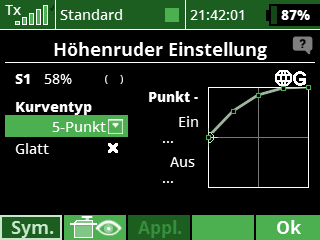

Nach dem Flug kann die erflogene Höhenruderbeimischung bequem per «Appl.» Knopf gespeichert werden. Dabei wird die Höhe im Menu Feineinstellung wieder auf 0% gesetzt und der am Drehgeber eingestellte Wert ins Menu Höhenrudereinstellung übernommen. Der Drehgeber ist damit unwirksam, bis ihm wieder ein Wert unterschiedlich 0% zugewiesen wird, der dann erneut zum Aktuell eingestellten addiert wird. Man kann damit also auch bestehende Einstellungen beliebig fein justieren.

Gerade bei Klappen mit sehr grossen Maximalausschlägen (und das hat man bei Butterfly ja fast immer) ermöglicht eine lineare Beimischung des Höhenruders kein momentfreies Ausfahren der Klappen in allen Teilbereichen. Bereits bei vergleichsweise kleinen Ausschlägen der Wölbklappen nimmt nämlich der Auftrieb am Flügel stark zu, und der Flieger benötigt Tiefenruderausschlag, um nicht weg zu steigen und langsamer zu werden. Bei 50% des Ausschlages ist längst die mehr oder weniger volle aufbäumende Wirkung da, aber erst die Hälfte des Höhenruderausschlages. Das ist natürlich zu wenig zur Kompensation. Auch das ist in der Butterfly Funktion von Jeti berücksichtigt und kann über eine Mehrpunktekurve feingetunt werden.

Beispiel einer quasi «umgekehrt exponentiellen» Beimischung von Tiefenruder zum Butterfly Ausschlag. Die Kurve kann sogar geglättet werden.

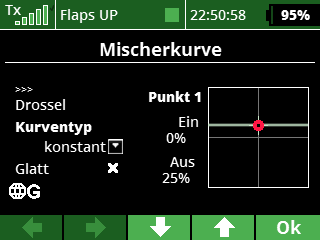

3. Mischung von Querruder zu den Wölbklappen

Bei Wölbklappenfliegern macht es aus Effizienz- oder Agilitätsgründern häufig Sinn, die Querruder und die Wölbklappen zu überlagern: Wenn die Wölbklappen die Querruder unterstützen, dann können die Ausschlagwinkel bei gleicher Wendigkeit verkleinert werden, und wir sparen so etwas Widerstand. Akroflieger gewinnen bei gleichem Querruderausschlag etwas zusätzliche Agilität, wenn die Wölbklappen mit helfen. Also eine runde Sache.

Wir lösen das über Feineinstellungen → Freie Mischer. Dort legen wir einen neuen Mischer von «Quer» zu «Klappen» an. Als Wert wählen wir zunächst 100%. Über die «Edit» Taste kommen wir zu den Detail Einstellungen des Mischers.

Die 100% als Master Wert benötigen wir, weil wir ja (fast) den gesamten zur Verfügung stehenden Ausschlag unserer Wölbklappen nach oben (üblicherweise einige Millimeter) verwenden wollen. Damit die Wölbklappen dabei nicht extrem nach unten ausschlagen, definieren wir eine Dreipunktekurve. Der Ausschlag nach unten können wir damit auf wenige Prozent begrenzen.

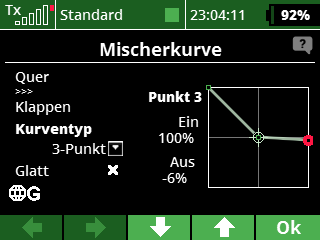

(Beinahe) 100% Ausschlag der Wölbklappen nach oben (knapp 10 mm bei meiner ASW 15) und -6% Ausschlag der Klappen nach unten (ca. 4 mm, bei besagter ASW)

4. Mischung von Höhenruder zu den Störklappen

Ebenfalls eine feine Sache ist eine saubere Abmischung der Lastigkeitsänderung beim Betätigen der Störklappen.

Es ist an dieser Stelle hilfreich, die häufig nicht ganz richtig verstandene Wirkungsweise von Störklappen zu beleuchten. Um diese Anleitung nicht allzu sehr mit Flugmechanik in die Länge zu ziehen, habe ich dies jedoch in einen separaten Beitrag zur Wirkungsweise von Störklappen ausgelagert. Auch «alten Hasen» empfehle die Lektüre dieses kurzen Artikels um das Verständnis für die (auch nachteiligen) Folgen, welche der unbedachte Einsatz und die Mischung von Höhe zu Störklappen haben kann, aufzufrischen.

Zum Programmieren ist es wesentlich einfacher als zum Verstehen ;) Wir können dazu nämlich ebenfalls unter Feineinstellungen einen → Freien Mischer von «Störklapen» zu «Höhe» Programmieren. Um den individuellen Wohlfühlwert erfliegen zu können, definieren wir einen Master-Wert von – zum Beispiel – 30% und nehmen als «Switch» einen Drehgeber im Proportionalmodus. Ich habe dazu, analog zu den Überlegungen zum ergonomischen Cockpit, den rechten Drehgeber meiner DC-24 genommen: Mit der linken Hand bediene ich nämlich den Spoiler (Geber 4) und kann so gleichzeitig mit der freien rechten Hand die Höhenruderbeimischung justieren.

Wenn der Drehgeber als «Switch» von -100 bis +100% geht, dann ist eine Trimmung in beide Richtungen möglich. Tipp: Sich vor dem Flug nochmals vergegenwärtigen, in welche Drehrichtung Nasen- und Hecklastig ist. Hier hilft auch ein entsprechend beschriftetes Fliegerblatt dem vergesslichen Hirn bis das Wetter und der Frei-Tag endlich gleichzeitig für den Erstflug passen:

Sobald man den idealen Wert erflogen hat, kann man diesen Fix als «Master-Wert» einstellen und den «Switch» wieder entfernen. Und das tut man am besten gleich sofort. Denn allzu schnell ist es sonst passiert, dass man am nächsten Flugtag ahnungslos mit einem völlig vertrimmten Spoiler startet!

5. Flugphasen

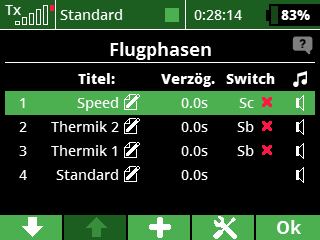

Jetzt starten wir mit den Flugphasen. Diese verwenden wir, um die verschiedenen Wölbklappenstellungen zu steuern. In dieser Anleitung wollen wir beispielhaft vier verschiedene Wölbungszustände abbilden:

- «Normal» – Alle Ruder im Strak

- «Thermik 1» als moderates Thermik Setting, wo der Flieger auch noch einigermassen vorwärts kommt

- «Thermik 2» als stark Thermik orientiertes Setting

- «Speed» mit leicht negativer Verwölbung zum schnellen Vorfliegen

Dazu erfassen wir die Flugphasen mit den gewünschten Schaltern (siehe dazu auch den Abschnitt «Flugphasen» im allgemeinen Artikel).

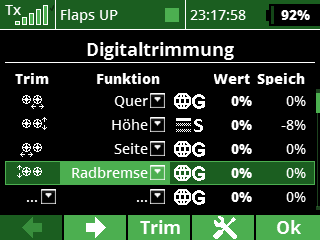

5.1 Wölbklappen mit Flugphasen

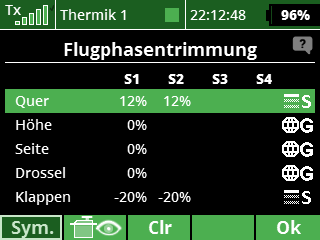

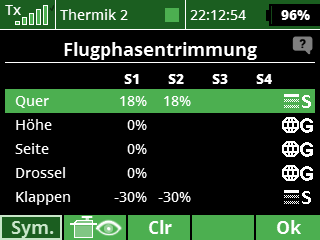

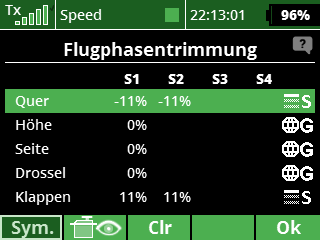

Die verschiedenen Wölbklappenstellungen realisieren wir mit der Flugphasentrimmung im Menu Feineinstellungen. Dazu stellen wir die Funktionen «Quer» und der «Klappen» von global (G) auf flugphasenspezifisch (S) um. Danach können wir die Offsets der einzelnen Klappen für jede Flugphase wie gewünscht einstellen (siehe die Screenshots unten). Das könnte zum Beispiel sein:

- «Normal»: Alle Ruder im Strak

- «Thermik 1»: Wölb +5 mm; Quer +4 mm

- «Thermik 2»: Wölb +8 mm; Quer +6 mm

- «Speed»: Wölb -3 mm; Quer -2.5 mm

Sollten sich die Ruder am linken und rechten Flügel nicht ganz symmetrisch bewegen, so können sie nach deaktivieren des «Sym.» Knopfes auch einzeln verstellt werden.

Etwas nachteilig ist, dass sich dies auch auf das Verhalten der Butterfly Einstellungen auswirkt: Die Endpunkte verschieben sich entsprechend leicht. Hier könnte mit der Servowegbegrenzung sicher Abhilfe geschafft werden.

5.1.1 Stolperstein Butterfly Trim

Der für jede Flugphase mit unterschiedlicher Wölbung eigens erflogene Höhenrudertrimm (siehe Abschnitt «Separate Trimmung für jede Flugphase») addiert sich zum Wert der Höhenruder Einstellung der Butterfly Funktion. Das führt dazu, dass die Höhenruderbeimischung zur Butterfly Funktion nur gerade in einer Flugphase stimmt. Das lässt sich korrigieren, in dem die Höhenruder Einstellung der Butterfly Funktion ebenfalls auf flugphasenspezifisch umgestellt wird, und der Wert s1 von der mit Butterfly eingeflogenen Flugphase in die weiteren Flugphasen übertragen wird. So wird das Landen auch in den weiteren Flugphasen grundsätzlich mehr oder weniger stimmen. Auch hier kann natürlich noch fein justiert werden.

Globale (in diesen Bildern lineare) Standardkurven mit unterschiedlichen Werten für S1. So landet es sich nur in einer der beiden Flugphasen angenehm ausgetrimmt:

Diese Bilder Zeigen 5-Punkte-Kurven, umgestellt auf «flugphasenspezifisch» und danach alle Werte auf 58% korrigiert. Wer will kann die Kurven noch glätten:

5.2 Separate Trimmung für jede Flugphase

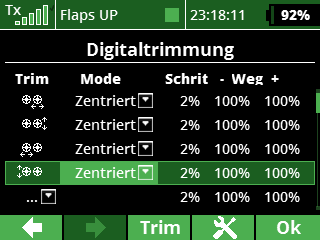

Auch bei einem Segelflieger sollte unbedingt mit flugphasenabhänginger Trimmung gearbeitet werden. (Nicht zu verwechseln mit dem zum verwirrend ähnlich benannten «Flugphasentrim», den wir zB. für die Wölbklappen verwendet haben.)

6. Weiteres…

Was hier noch ergänzt werden könnte: Einstellen von Störklappen (wobei das eigentlich recht einfach ist). Antriebe und Fahrwerke sind im allgemeinen Teil (hoffentlich) gründlich abgedeckt. Wenn noch etwas fehlt oder wer bessere oder andere Ideen hat: immer her damit!

Gute Flüge, Michi

Tags: Segelfliegerei, Technik

Krause LS4

Dem Einen oder Anderen ist es vielleicht aufgefallen: In meinem Modellinventar tauchte im November eine LS4 auf. Es handelt sich dabei um die letzte bei Krause produzierte LS4, die ich Occasion einem LS-Freund aus dem Bernbiet an der Grenze zum Oberland abgekauft habe. Ich hatte diesen schönen Vogel schon im Frühling 2020 auf der hiesig dominanten Auktionsplattform erspäht, mir aber den Klick verkneifen können. Als er dann im Herbst erneut ausgeschrieben war, wurde ich schwach.

Fertig aufgebaut und nur wenig geflogen, ist sie in meinen Hangar gewechselt. Der weisse GFK Rumpf ist makellos. Oben und unten ist ist nur eine schmale Naht sichtbar. Die Flächen hat der Vorbesitzer sehr schön mit weisser Autofolie bespannt. Da die LS4 ein Standardklasse Flieger ist, wird sie über Querruder, Seite und Höhe gesteuert. Wölbklappen hat sie keine. Auch ein Fahrwerk fehlt, was aber für einen 4 m Segler kein Nachteil ist. Dafür hat der Vorbesitzer und Erbauer das Cockpit sehr schön aus-, und einen perfekt passenden Pfannmüllerpiloten eingebaut.

Winterrevision

Der Flieger war an sich Flugfertig. Einige kleine Dinge wollte ich jedoch ändern und bei der Kontrolle stellte sich heraus, dass das Höhenruder Servo in der Zwischenzeit über den Jordan gegangen war. Keine Sache, der Modellbauhändler meines Vertrauens konnte Ersatz beschaffen.

Schleppkupplung

Für den Flugbetrieb bei uns auf dem Flugplatz wollte ich eine Schleppkupplung einbauen. Die Nase war jedoch schon “ausgebleit” und ein Akkubrett eingeharzt. Beides wollte ich, nur der Kupplung wegen, nicht heraus reissen. Ich habe deshalb eine “Kupplung am Stiel” gebastelt. Diese konnte ich quasi “endoskopisch” vom Kabinenausschnitt aus unter dem Akkubrettchen und vorbei am Blei relativ weit nach vorne in der Nase platzieren. Als Basis dazu diente ein 2 mm Federstahldraht, der in einem passenden Messingröhrchen geführt wird. Die Unterlegscheibe ist primär Klebefäche und Verbindung zwischen den Röhrchen. Zudem verstärkt sie die GFK Haut an der Stelle des Loches etwas.

Zur Montage habe ich leicht seitlich ein 5 mm Loch in den Rumpf gebohrt und diesen inwändig mit einem langen Stäbchen mit Expoy bestrichen. Danach habe ich die, ebenfalls vorsichtig mit Harz bestrichene, Kupplung über das Loch geschoben und eine bereit gelegte Schleppschlinge eingehängt. Mit dieser Schlinge konnte ich die Kupplung von aussen her satt an die Innenwand ziehen und geduldig warten, bis der 5 Minuten Epoxy endlich angezogen hatte. Das dauert in solchen Situationen immer mindestens 15 Minuten ;) Ein Flächenservo auf drei Holzklötzchen lässt sich auch im Rumpf wunderbar Montieren und bedient die frisch geschaffene Schleppkupplung.

Stromversorgung

Der Flieger wurde ursprünglich mit einem 2s LiPo Empfängerakku an einem Spannungsregler betrieben. Da LiPo Akkus ja etwas heikel bezüglich Lagerung sind, habe ich auf einen 3 Ah LiIon Akku am selben Spannungsregler gewechselt. Trotz der neu eingebauten Schleppkupplung waren noch ca. 30g Blei nötig, um den ursprünglichen Schwerpunkt einzustellen.

Die Immatrikulation

Als letzten Akt habe ich die LS4 frisch Immatrikuliert. Eine Semi Scale Immatrikulation muss für mich einerseits realistisch sein (darum war klar, dass die 9000er Nummer weichen musste…) und andererseits muss sie optisch etwas her geben. Dabei habe ich mich für die Grössenordnung der Nummer am Schweizerischen Luftahrzeugregister orientiert. Höher als 1500 lautete die Devise. Schliesslich hat mich eine Segelfliegerkollegin auf die Zahl 1903 gebracht (…deren Nachwuchs ich Götti bin. Ja, was ist die Zahl wohl?). Beide Anforderungen waren mit 1903 erfüllt. Als Schriftart habe ich nach einiger Recherche die DIN 1451 ausgesucht und Herr Kollege Sturzenegger hat sie mir aus grauer Folie ausgeschnitten.

Anstelle des Fahrwerks habe ich den Rumpfboden mit einem breiten Streifen PE Klebeband beklebt. Damit sind Landungen auf unserer Textilpiste möglich, ohne dass der schöne weisse Rumpf durch die Reibung angesengt wird.

Die Waage blieb bei 5.5 kg stehen. Gleich schwer wie meine ASW 24 in der selben Grösse. Für einen 4 m Segler ohne Fahrwerk nicht ganz leicht. Der vergleichsweise üppige Cockpitausbau der LS4 wiegt das Fahrwerk der ASW ziemlich genau auf. An dieser Stelle muss meine ASW allerdings auch etwas einstecken. Zum Glück sieht man den Piloten unter dem dunklen Rauchglas nicht recht. Es würde einem nämlich unweigerlich das Philadelphia Experiment in den Sinn kommen….

Ja, so eine digitale Schwerpunktwaage ist ja schon ein herrlicher Luxus. Endlich nicht mehr unter den Flügel kriechen und keine Dellen mehr auf der Unterseite der Flügel!

Obwohl – oder gerade weil ich vor dem Haus dieses Jahr nun schon sechs Stunden mit dem Orca und dem Tornado gesegelt bin, kann ich nur sagen: Frühling Ahoi!

Tags: LS4, Segelfliegerei, Technik, Werkstatt

Das Fahrwerk für die PAF Venom

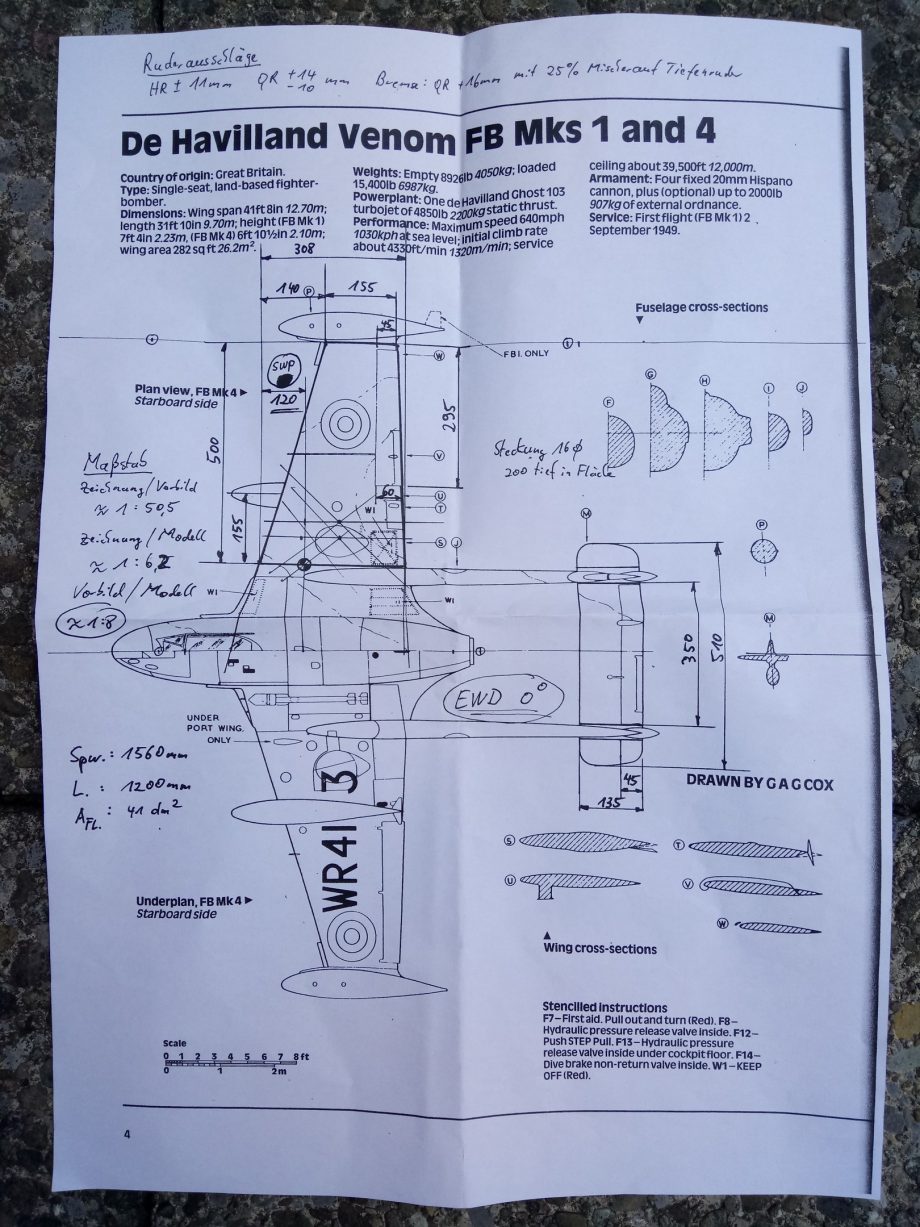

Es war zwar Sommer und daher mehrheitlich Fliegen statt Bauen angesagt, aber zwischendurch geht es natürlich auch in der Werkstatt weiter. Wie in den früheren Berichten zu der PAF Venom (1, 2) schon geschrieben, will ich meine Venom mit einem Fahrwerk ausstatten, um sie auf unserer 85 Meter langen Textilpiste zu betreiben. Und weil ich schon einige Anfragen für die PAF Venom bezüglich der Komponenten, des Auf- und Ausbaus erhalten habe, werde ich versuchen an dieser Stelle klar und mit den nötigen Tipps und Details weiter zu dokumentieren.

Alle meine Spanten habe ich vor dem Einbau eingescannt. Ich werde sie bei der nächsten Gelegenheit vektorisieren und hier als dxf zur Verfügung stellen. Ja, die zusätzlichen GFK Teile kann ich grundsätzlich auf Wunsch herstellen. Dazu bitte einfach folgendes bedenken: Modellbauen und -fliegen ist mein Hobby und ich mache das für mich und in meiner Freizeit. Ich bin kein Modellbauladen. Diese Teile kosten mich, neben dem Material, pro Stück einen Bau-Feierabend, der meinen Modellen und Projekten abgeht. Entsprechend ist es hoffentlich (selbst-) verständlich, dass es keine “Lieferzeiten” gibt, die Qualität so ist, wie ich sie eben mache und hinkriege, und dass ich natürlich auch nicht gratis und aus lauter Freude auf den Weiterbau meiner eigenen Flieger verzichte, um Teile für andere PAF Venom Kunden zu bauen. Sorry für den langen Satz. Disclaimer Ende. 😉 Nun aber wieder zurück zum Thema.

Die Fahrwerkskomponenten

Als Mechanik kommen JP Hobby ER-005 zum Einsatz. Diese Fahrwerke sind auch in meiner Avanti, der Siai Marchetti und der L-39 verbaut und ich habe damit gute Erfahrungen gemacht. Turbines RC aus Frankreich ist der Vertreter von JP Hobby in Europa und hat meine Bestellung blitzschnell und vor allem unkompliziert in das nicht-EU Land Schweiz geliefert. Kann ich also nur empfehlen. Das Hauptfahrwerk wird mit 100 mm langen Behotec C21 Beinen und elektrisch bremsbaren Rädern, letztere ebenfalls von JP Hobby, ausgerüstet. Die Räder haben 65 mm Durchmesser und sind 20 mm breit (Reifenbreite). Damit sind sie zwar aus modellflugpraktischer Sicht für meinen Zweck genügend gross, aber massstäblicherweise müssten die Räder über 80 mm Durchmesser haben. Die grösseren Räder sind aber 25 mm dick oder gar noch breiter, womit sie sich nicht mehr vernünftig im dünnen Flügel verstauen lassen und auch das dafür notwendige Loch in der Tragfläche problematische Dimensionen erreicht.

Als Weiterentwicklung der Vampire erhielt die Venom unter anderem leicht gepfeilte und dünnere Flügel. Damit sank der Luftwiderstand im transsonischen Geschwindigkeitsbereich und die kritische Machzahl konnte gesteigert werden. Allerdings bescherte das beim Original Probleme beim Fahrwerk: Während bei der Vampire mit ihren dicken Flügeln noch normale Räder verbaut wurden (erstes Bild unten), benötigte die Venom viel schmalere Räder (erstes Bild oben) und auf der Flügeloberseite musste de Havilland zusätzlich mit einer blasenförmigen Abdeckung schummeln (die zwei weiteren Bilder unten).

Diese Schummelei werde auch ich mir zu Nutze machen, weil die von mir gewählte Fahrwerkskombo ebenfalls nicht komplett in den Flügel passt. Dazu später mehr.

Meine Bugfahrwerksmechanik stammt ebenfalls aus der ER-005 Serie. Die Suche nach einem passenden Fahrwerksbein war aber etwas aufwändiger. Mehr oder weniger vollständig bemasste Zeichnungen sucht man in den einschlägigen Shops nämlich üblicherweise vergebens. Nach entsprechend mühseliger Recherche im Internet habe ich mir in guter Hoffnung je ein Ersatzbugfahrwerksbein für die Ready2Fly / Freewing Venom (die ja fast gleich gross ist), sowie der Super Scorpion von FMS bestellt. Zusammen mit einem 50 mm durchmessenden Leichtrad von Esprit Models passt das Bein des Super Scorpion 90 mm perfekt (das gibts zum Beispiel bei Hebu). Das mitgelieferte Scorpion-Rad ist etwas kleiner, würde aber auch funktionieren.

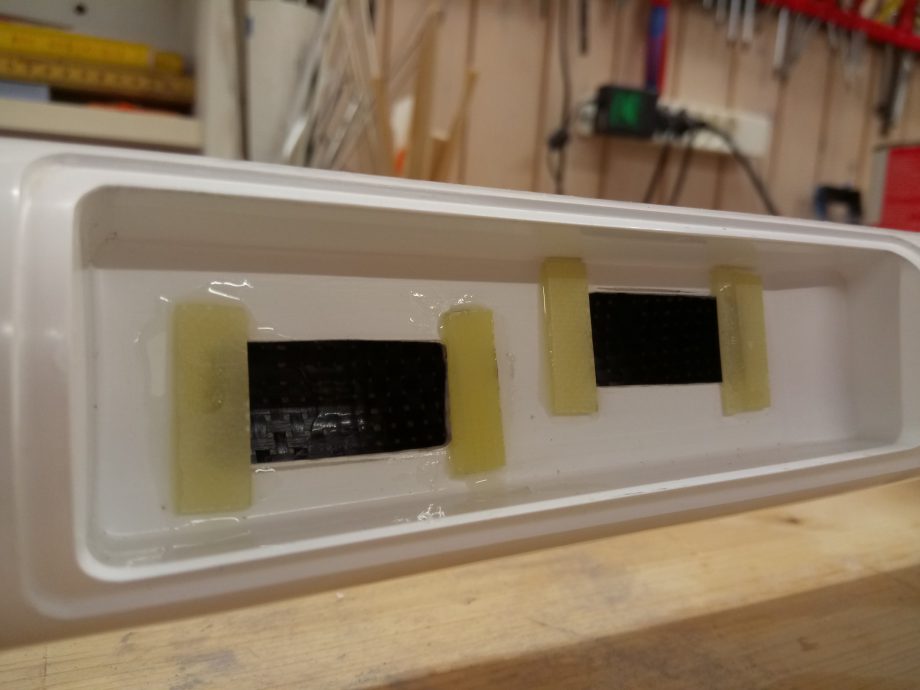

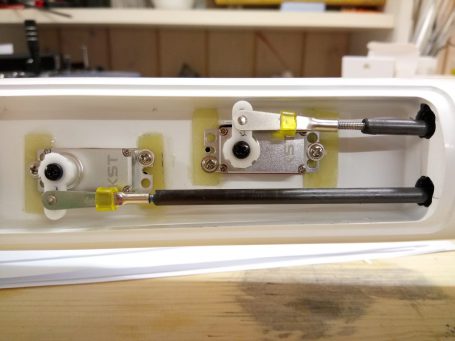

Hauptfahrwerk

Der Flügelstummel des Rumpfes habe ich, wie im letzten Bericht beschrieben, mit einer Holzkunstruktion versehen. Diese bietet der Flächensteckung sowie dem Fahrwerk halt und leitet die Kräfte in den GFK Rumpf ein. Der Rumpf besitzt zwei viereckige Vertiefungen, welche die Einbauposition anzeigen und praktischerweise genau die passenden Masse für das gewählte Fahrwerk haben. Nach dem Fräsen der Löcher passen die beiden Mechaniken bündig in den Flügelstumpf.