Und es braucht sie doch!

Nachdem meine grosse TopRC Cougar gegen Ende letzten Jahres aus allen Wolken gefallen ist (Strömungsabriss in der Base / Final Turn), war ich in den Monaten seit her immer wieder am evaluieren eines neuen Fliegers in der 80 N Turbinen Kategorie. Avanti XS oder eine Carf Joker? Oder einen Bausatz aus der frühen Turbinenjet Zeit? Modelle in passender Grösse scheint es mir nur wenige, und dann vor allem von kleinen Nischenherstellern zu geben. Der Jetpilot von heute fliegt entweder einen Foamie oder dann einen Grossraumjet für Turbinen ab 160 N.

Als ich dann kürzlich wieder einmal meine kleine Cougar auf den Platz mitgenommen habe, wurde es mir wieder warm ums Herz. Diese Form! Diese Anmut des kleinen Dickerchens beim Ballet am Himmel! Wieder zu Hause habe ich mir dann einen kurzen Handyvideo-Zusammenschnitt einer meiner Cougarflüge zu Gemüte geführt. Und endlich konnte ich die Nachfolgeentscheidung treffen! Die Cougar wird neu aufgelegt!

Kamera: Andi Forrer

Ja… und heute hat der Pösteler zwei mal geklingelt und den Hauseingang versperrt:

Natürlich habe ich sie sofort ausgepackt und begutachtet. Spannend, wie sich dieser Bausatz entwickelt hat und sich von meiner ersten TopRC Cougar unterscheidet. Neben korrigierten Schreibfehlern bei den Decals (“Ejectiom Seat”), fällt auf, dass die Querruder nun komplett anders angeordnet sind. Die Kabinenhaube ist jetzt bereis eingeklebt und die Höhenruderstreckung scheint nun, vermutlich aus Gewichtsgründen, aus Kohle anstatt Aluminium zu sein. Und beim Auspacken habe ich ein neues Holzteil, so eine Art Handtellergrosser Zwischenboden, gefunden. Keine Ahnung wo der hin kommt. Die ganze RC-Technik und einige komplette Fahrzeugkomponenten habe ich aus dem Vorgänger ausgebaut. Ich bin gespannt wie der Bau vonstatten gehen wird und wie gut ich die alten Teile verwenden kann.

Jetzt aber zuerst noch die eine oder andere Baustelle abschliessen. Und dann geht ‘s wieder los. Damit im Frühling wieder eine Berglöwin aus Bethpage durchs Riet fauchen kann 😃

Tags: F9F Cougar, TopRC Cougar, Turbinenfliegerei, Video

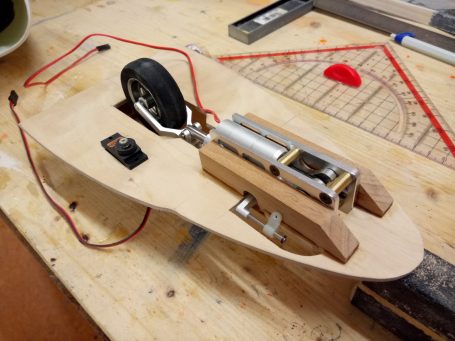

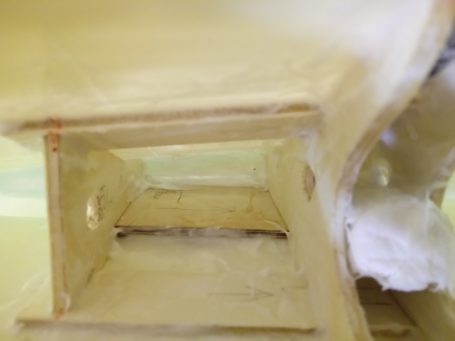

Das Fahrwerk für die PAF Venom

Es war zwar Sommer und daher mehrheitlich Fliegen statt Bauen angesagt, aber zwischendurch geht es natürlich auch in der Werkstatt weiter. Wie in den früheren Berichten zu der PAF Venom (1, 2) schon geschrieben, will ich meine Venom mit einem Fahrwerk ausstatten, um sie auf unserer 85 Meter langen Textilpiste zu betreiben. Und weil ich schon einige Anfragen für die PAF Venom bezüglich der Komponenten, des Auf- und Ausbaus erhalten habe, werde ich versuchen an dieser Stelle klar und mit den nötigen Tipps und Details weiter zu dokumentieren.

Alle meine Spanten habe ich vor dem Einbau eingescannt. Ich werde sie bei der nächsten Gelegenheit vektorisieren und hier als dxf zur Verfügung stellen. Ja, die zusätzlichen GFK Teile kann ich grundsätzlich auf Wunsch herstellen. Dazu bitte einfach folgendes bedenken: Modellbauen und -fliegen ist mein Hobby und ich mache das für mich und in meiner Freizeit. Ich bin kein Modellbauladen. Diese Teile kosten mich, neben dem Material, pro Stück einen Bau-Feierabend, der meinen Modellen und Projekten abgeht. Entsprechend ist es hoffentlich (selbst-) verständlich, dass es keine “Lieferzeiten” gibt, die Qualität so ist, wie ich sie eben mache und hinkriege, und dass ich natürlich auch nicht gratis und aus lauter Freude auf den Weiterbau meiner eigenen Flieger verzichte, um Teile für andere PAF Venom Kunden zu bauen. Sorry für den langen Satz. Disclaimer Ende. 😉 Nun aber wieder zurück zum Thema.

Die Fahrwerkskomponenten

Als Mechanik kommen JP Hobby ER-005 zum Einsatz. Diese Fahrwerke sind auch in meiner Avanti, der Siai Marchetti und der L-39 verbaut und ich habe damit gute Erfahrungen gemacht. Turbines RC aus Frankreich ist der Vertreter von JP Hobby in Europa und hat meine Bestellung blitzschnell und vor allem unkompliziert in das nicht-EU Land Schweiz geliefert. Kann ich also nur empfehlen. Das Hauptfahrwerk wird mit 100 mm langen Behotec C21 Beinen und elektrisch bremsbaren Rädern, letztere ebenfalls von JP Hobby, ausgerüstet. Die Räder haben 65 mm Durchmesser und sind 20 mm breit (Reifenbreite). Damit sind sie zwar aus modellflugpraktischer Sicht für meinen Zweck genügend gross, aber massstäblicherweise müssten die Räder über 80 mm Durchmesser haben. Die grösseren Räder sind aber 25 mm dick oder gar noch breiter, womit sie sich nicht mehr vernünftig im dünnen Flügel verstauen lassen und auch das dafür notwendige Loch in der Tragfläche problematische Dimensionen erreicht.

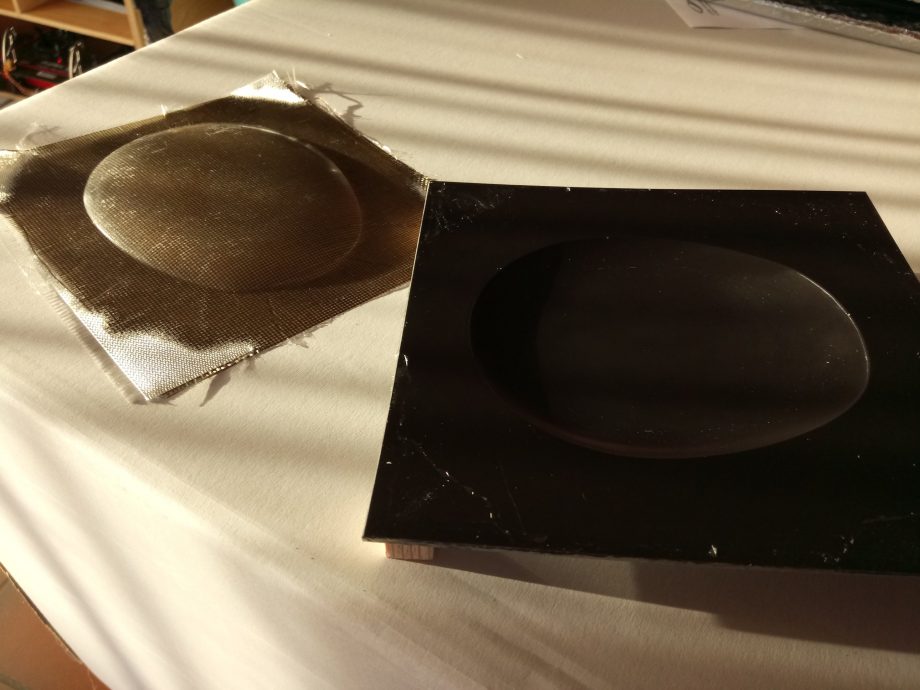

Als Weiterentwicklung der Vampire erhielt die Venom unter anderem leicht gepfeilte und dünnere Flügel. Damit sank der Luftwiderstand im transsonischen Geschwindigkeitsbereich und die kritische Machzahl konnte gesteigert werden. Allerdings bescherte das beim Original Probleme beim Fahrwerk: Während bei der Vampire mit ihren dicken Flügeln noch normale Räder verbaut wurden (erstes Bild unten), benötigte die Venom viel schmalere Räder (erstes Bild oben) und auf der Flügeloberseite musste de Havilland zusätzlich mit einer blasenförmigen Abdeckung schummeln (die zwei weiteren Bilder unten).

Diese Schummelei werde auch ich mir zu Nutze machen, weil die von mir gewählte Fahrwerkskombo ebenfalls nicht komplett in den Flügel passt. Dazu später mehr.

Meine Bugfahrwerksmechanik stammt ebenfalls aus der ER-005 Serie. Die Suche nach einem passenden Fahrwerksbein war aber etwas aufwändiger. Mehr oder weniger vollständig bemasste Zeichnungen sucht man in den einschlägigen Shops nämlich üblicherweise vergebens. Nach entsprechend mühseliger Recherche im Internet habe ich mir in guter Hoffnung je ein Ersatzbugfahrwerksbein für die Ready2Fly / Freewing Venom (die ja fast gleich gross ist), sowie der Super Scorpion von FMS bestellt. Zusammen mit einem 50 mm durchmessenden Leichtrad von Esprit Models passt das Bein des Super Scorpion 90 mm perfekt (das gibts zum Beispiel bei Hebu). Das mitgelieferte Scorpion-Rad ist etwas kleiner, würde aber auch funktionieren.

Hauptfahrwerk

Der Flügelstummel des Rumpfes habe ich, wie im letzten Bericht beschrieben, mit einer Holzkunstruktion versehen. Diese bietet der Flächensteckung sowie dem Fahrwerk halt und leitet die Kräfte in den GFK Rumpf ein. Der Rumpf besitzt zwei viereckige Vertiefungen, welche die Einbauposition anzeigen und praktischerweise genau die passenden Masse für das gewählte Fahrwerk haben. Nach dem Fräsen der Löcher passen die beiden Mechaniken bündig in den Flügelstumpf.

Da das Fahrwerk nach aussen in den Flügel einfährt, die Einziehmechanik aber im Rumpf platz nimmt und in die entgegen gesetzte Richtung schaut, ist es notwendig, die Wirkrichtung der Mechanik entsprechend umzukehren. Dazu muss das Nockenstück, welches in der Kulisse läuft, um 180 Grad gedreht werden. Das JP Hobby Fahrwerk lässt sich leicht öffnen und entsprechend umbauen. Bitte beim Zusammenbau unbedingt alle Schrauben mit Schraubensicherung sichern! Things with faces – wer sieht das erschrockene Gesicht im Fahrwerk?

Die Behotec C21 Beine werden mit einer 4 mm Radachse geliefert, welche in ein M4 Gewinde im Bein geschraubt wird. Meine JP Hobby Räder haben aber einen glatten 4 mm Achsstummel. Entsprechend habe ich das Gewinde ausgebohrt und Axial ein M3 Gewinde in das Bein geschnitten. So hat das fertige Bein eine minimale Einbautiefe (dicke) und ich kann das Rad mit einer kleinen Madenschraube fixieren.

Ohne Flügel, nur mit den Fahrwerksbeinen links und recht ausgestreckt, sieht die Venom aus wie ein überfahrener Frosch. Darum hiess es nun die Flügel passend zu bearbeiten. Nach dem Anzeichnen der Umrisse des Fahrwerks und der Räder habe ich mit dem Cutter die Beplankung aufgeschnitten und das Styropor wegfräst. Mit der dritten Hand hält man dabei den Staubsauger neben den Dremel. Das Trinkröhrchen, welches vom Hersteller als Kabelführung im Flügel verbaut wurde, wird dabei leider durchtrennt. Da werde ich eine andere Lösung aushecken müssen.

Wie beim Original haben die Räder nicht genug Platz und ragen oben aus dem Flügel heraus. Deshalb konnte ich den Radkasten eben nicht als “Kasten” realisieren, sondern musste ein durchgängiges Loch in den Flügel schneiden.

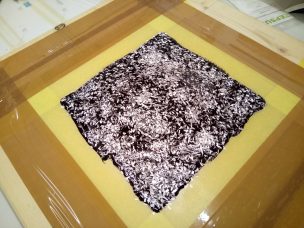

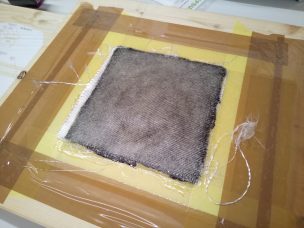

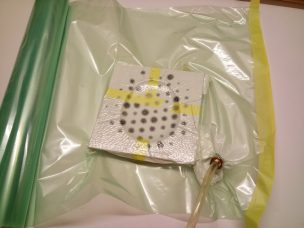

Was lag da näher als, wie beim Original, das Rad mit einer tropfenförmigen “Blase” abzudecken. Also musste eine Form für entsprechende GFK Teile hergestellt werden. So eine Abdeckung lässt sich genügend gut verformen, so dass ich mir eine Unterscheidung für den Linken und rechten Flügel sparen, und einfach eine symmetrische Form bauen konnte. Aus zwei aufeinander geklebten 4 mm Sperrholzplatten sägte, feilte und schliff ich mir ein passendes Urmodell. Die unterschiedlich gefärbten Holzschichten kann man dabei wunderbar benützen um den Höhenverlauf und die Symmetrie zu prüfen. Das Ganze flugs mit vier tropfen Sekundenkleber auf eine gewachste GFK Platte geklebt, war es auch schon bereit zum Abformen.

Die leichte Holzstruktur, die sich trotz Lackieren und Feinschleifen des Holzmodells nach dem Entformen des Urmodels abzeichnete, lässt sich leicht wegschleifen und polieren, so dass die Teile eine makellose Oberflächen haben. Ich habe die Abdeckungen bewusst grösser als notwendig gemacht. Sie sind damit auch einiges grösser als sie massstäblich sein sollten. Optisch dürfte das aber kaum negativ auffallen. Dadurch gewinne ich jedoch Flexibilität zum Justieren und für Änderungen am Hauptfahrwerk oder gar für andere Beine und Räder, sollte es den notwendig werden. Die Abdeckungen können einfach ausgeschnitten und später, vor dem Lackieren, stumpf auf den Flügel geklebt werden.

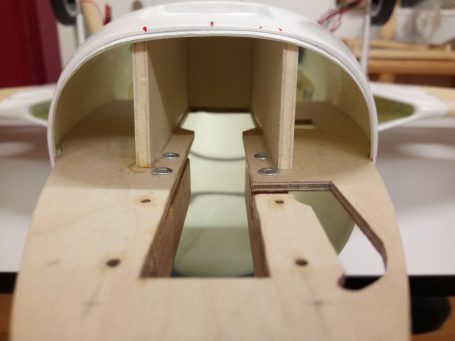

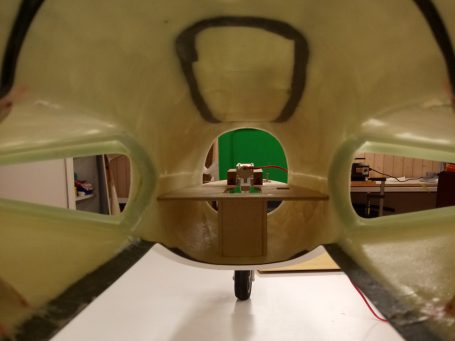

Bugfahrwerk

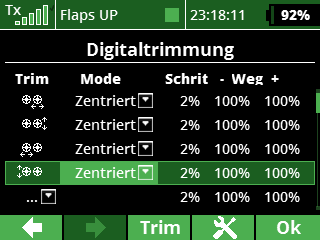

Für das Bugfahrwerk fehlte die passende Konstruktion zur Aufnahme und Befestigung im Rumpf noch. Nachdem ich die Position für die Bugfahrwerksmechanik (vor allem den Drehpunkt) eruiert hatte, begann ich wieder mit Kartonschablonen zu hantieren. Im vorderen Rumpfteil kommt ein grosser, horizontaler Hauptspant aus 4 mm Flugzeugsperrholz zu liegen. Zusätzliche Festigkeit verleiht ihm der geschlossene Fahrwerkskasten aus Pappelsperrholz. Der Hauptspant nimmt das Fahrwerk mit dem Lenkservo auf und ist gleichzeitig die Plattform für sämtliche weitere Bauteile und Elektronik. Natürlich werde ich die spitzige und etwas längere Schweizer-Nase montieren und diese abnehmbar gestalten.

Auch vorne hat das GFK Rumpfboot eine angeformte Senke, wo der Urmodellbauer mutmasslich die Befestigung des Bugfahrwerks vorgesehen hat. Ich kann mir allerdings nicht vorstellen, wie man an dieser Stelle vernünftig ein Fahrwerk montieren könnte. Ganz abgesehen von der Tatsache, dass es sich – verglichen mit dem Vorbild – einiges zu weit hinten befände (was ja nicht tragisch wäre), wäre es wohl kaum möglich, das Fahrwerk komplett in dem Rumpf einzuziehen. Ob man den Flieger mit, oder, wie von Herrn Adolfs demonstriert, ohne Fahrwerk baut – diese Anformung ist für die Katze. In meinem Fall liegt sie fast genau über dem Fahrwerksschacht, den ich noch nicht geöffnet habe. Ich habe die Vertiefung deshalb mit Balsa aufgefüttert, zugespachtelt und abgeformt. So kann ich mir später einen Deckel für den Bugfahrwerksschacht machen, wenn ich das will.

Die nächste grössere Baustelle ist das Leitwerk und der Flügel, welchen ich mit Landeklappen realisieren will. Ich bin schon dran und werde wieder berichten. Bis dann ✈️

Tags: de Havilland Venom, Technik, Turbinenfliegerei, Werkstatt

Funkstille im Sommer…

…gab es höchstens hier auf der Webseite. Das schöne Wetter lockte nach draussen und liess die Tastatur als klapprigen Plan B im Schatten stehen. Natürlich gab es auch Zeit für Müssiggang. Aber dann wurde, wo es denn nötig wurde, eher geflickt oder ein bisschen an der Wönom Venom oder der P-80 weiter gebaut. Ja, zu den Beiden sollte es bald mal ein Update geben. Sobald es dann endlich genügend wüstes Wetter ist, so dass einem sogar das Bauen verleidet.

Aber jetzt zum eigentlichen Thema. Ich versuche mich an dieser Stelle in einem effizienten Rundumschlag als Übersicht. Natürlich mit vielen Bildern. Vielleicht schreibe ich später zum einen oder anderen Thema einen detaillierteren Beitrag. Mein fliegerischer Sommer war geprägt von vielem Jet fliegen. 63 Ultra Flash Flüge habe ich seit dem Frühling aufsummiert. Auch die TopRC Cougar habe ich geflickt, mit einer stärkeren Turbine ausgerüstet und wieder geflogen. Vorher waren aber der Topper und ich ein weiteres Mal auf Hangflugtour. Im Zigerschlitz war Zigermeet und auf dem Flugplatz Donauwörth-Genderkingen JetPower Event. Also, los:

Fliegen im Gossauer Riet

Fangen wir doch mit ein paar Bildern der letzten zwei Monate von unserem heimischen Flugplatz und aus dessen Umgebung an. Ich habe meine Siai Marchetti von Sebart erstgeflogen (sie fliegt saugut), Topper hat seine TB Models Panther zum zweiten Erstflug antreten lassen und meine ASW 24 durfte ein paar mal an die Schleppleine von Martin’s neuem “Eco Boomster” (was für ein Name…). Das ganze eingerahmt, wie schon geschrieben, von vielen Impeller- und Düsenjet Flügen.

Zigermeet 2019

Heuer fand wieder das spektakuläre Zigermeet, die wohl schmalste Airshow der Welt, statt. Schmal, weil der Zigerschlitz beim Flugplatz Mollis, eingerahmt von felsigen Bergflanken, gerade mal 1-2 km breit ist. Und spektakulär, weil diese Enge entweder zu eher langweiligen links-rechts-links-rechts Vorbeiflügen verleitet (quasi Düsenjet F3-F) oder dann eben, bei Piloten die sich trauen, den Ehrgeiz zu wecken scheint. Besonders hervor getan haben sich dabei der Gripen Display Pilot und unser Schweizer F/A-18 Solo Display, der natürlich in den Glarner Bergtälern ein Heimspiel hatte. Der Deutsche Eurofighter Pilot lief sich aber im Verlauf der Veranstaltung durchaus warm und steigerte die Anpassung ans Gelände von Flug zu Flug. Der ebenfalls an ausgeprägter aviophilie leidende Herr Bühler (der auf seinem Blog in ausschweifender Weise und überaus blumiger Sprache von seinem Weg zum Privatpiloten berichtet – sehr empfehlenswert), seine Kollegin Mirjam und ich genossen die zwei Tage Avgas- und Kerosintherapie mit unseren Spiegelschletzern und den grossen Objektiven.

Topper & Mailman on Tour

Wieder mit dem WV Büssli, dieses Mal aber nicht in Frankreich, wie im 2017 und 2018, sondern im Südtirol mit einem wetterbedingten Rücksturz via Tessin in die Deutschschweiz.

Jet Power

Und dann war da noch diese Messe auf der man drei Dinge kriegt: Grosse Jets, ganz grosse Jets und Minderwertigkeitskomplexe. Auch diese habe ich mit Sturzi a.k.a. Topper besucht. Ja, was soll man sagen. Es ist die mit Abstand grösste Messe zum Thema der Jetfliegerei weltweit. Ein Stelldichein aller international bekannten Händler mit einem Who-is-who der Jetpiloten die das ausgestellte Material vorfliegen. Impeller, Turbinen, Modelle und Zubehör so viel das Herz begehrt und so weit das Auge reicht. Kurz: Wahnsinnig.

Und was die Jetpiloten 1995 in Neu-Ulm schon konnten, 1997 in Wroughton zelebrierten, am Rookie Meeting erneut unter Beweis stellten, das können sie auch heute noch: Feiern. Auch wenn der Westernhagenimitator auf der Bühne zwar nicht schlecht, auf die Dauer doch eher schwer zu ertragen war und leider wohl von Duracell gesponsert wurde. Spass hat’s gemacht 😎

Tags: Die Richtigen, Fliegen, Fliegerferien, TopRC Cougar, Turbinenfliegerei, Ultra Flash

Dichtehöhe

Ich bin wieder zurück von unserem diesjährigen Modellflugtrip. Dieses Mal ging es mit Topper in Richtung Norditalien. Aber ich will nicht weiter vorgreifen, ausser dass nach 20 Segelflugstunden der Kerosingehalt im Blut gefährlich abzusacken drohte.

Das aktuelle Wetter ist ja eigentlich Werkstattwetter. Die Hitze erlaubt es kaum länger als eine halbe Stunde ohne Kräuterbutter an der Sonne zu verbringen. Danach ist man bereit zum Verzehr. Also habe ich versucht die noch einigermassen “kühlen” Stunden bis Mittag auszunützen und habe mich heute morgen auf den Weg zum Flugfeld gemacht um dem Kerosinmangel einhalt zu gebieten.

Es flog wunderbar. Aber schon um elf Uhr war es um die 36° C und ich sorgte mich um die Leistungsfähigkeit des Piloten. Aber was ist eigentlich mit dem Triebwerk und dem Flieger los, an so einem Tag?

Hohe Lufttemperatur bedeutet ja nicht nur Kühlprobleme bei Mann, Frau und Material, sondern auch eine geringere Luftdichte (darum fliegt oder “schwimmt” ein Heissluftballon in der Atmosphäre) und damit verminderte Leistungfähigkeit der Triebwerke. Für eine luftatmende Verbrennungsmaschine wie ein Kolbenmotor, eine Düse oder ein Mensch sind dann pro Atemzug weniger Luftmoleküle da; Wie wenn man einen hohen Berg erklimmt. (Luft-) Dichtehöhe ist der Ausdruck aus der Fliegerei für die Leistungsrelevante “gefühlte” Höhe. Und die kann man berechnen.

Dichtehöhe

Die Dichtehöhe errechnet sich aus der tatsächlichen Flugplatzhöhe, korrigiert um die Abweichung des Luftdrucks (QNH) zum Standardluftdruck (1013 hPa) und um die Abweichung der Temperatur (OAT) zur Standardtemperatur auf dieser Höhe.

Die Ausgangslage:

- Flugplatzhöhe MG Gossau: 440 m / 1460 ft

- QNH Zürich: 10015 hPa

- OAT Flugplatz: 36° C

Als erstes korrigieren wir die “gefühlte Höhe” um die Abweichung des aktuellen Luftdrucks vom Standardluftdruck. Das ergibt die so genannte Druckhöhe. Der Luftdruck nimmt mit zunehmender Höhe alle 27 Fuss um ein Hektopascal ab (Natürlich ist das stark vereinfacht und grundsätzlich falsch. Tatsächlich nimmt der Luftdruck mit zunehmender Höhe Logarithmisch ab. Aber für uns Flachlandindianer, die wir uns nur in den untersten Schichten der Troposphäre bewegen, reicht diese lineare Näherung.). Der aktuelle Luftdruck, das QNH von Zürich, liegt mit zwei Hektopascal Differenz nur leicht über dem Standarddruck. Die Luft ist also ein wenig dichter, als sie bei Standardbedingungen auf der Flugplatzhöhe wäre. Für einen Motor fühlt es sich an, als wäre der Flugplatz etwas tiefer gelegen.

Druckhöhe = Flugplatzhöhe + 27 ft/1 hPa * (1013 hPa – QNH)

Die Differenz zwischen QNH und dem Standarddruck ist zwei Hektopascal. Die Druckhöhe ist zwei mal 27 ft, also etwa 54 Fuss oder gut 15m Meter tiefer:

Druckhöhe = 1460 + 27 ft/1 hPa * (1013 hPa – 1015 hPa) = ~1400 ft = ~425 m

Als nächstes berechnen wir als Zwischenschritt die Standardtemperatur auf dem Flugplatz Gossau. Die Standardtemperatur auf Meereshöhe beträgt 15° C. Mit zunehmender Höhe rechnet man mit einer Temperaturabnahme um 2° C pro 1000 Fuss.

Standardtemperatur @ Gossau = 15° – 1460 ft * 2°/1000 ft = ~12° C

Die Outside Air Temperatur (OAT), in unserem Fall einfach die Temperatur auf dem Flugplatz, liegt 24° C über der Standardtemperatur. Und das macht etwas aus, wie wir sehen werden!

Nun können wir die Temperaturdifferenz kompensieren und damit die Dichtehöhe berechnen. Je höher die Lufttemperatur, desto geringer ist die die Luftdichte bei dem selben Luftdruck. Hohe Lufttemperatur macht also die Luft dünner. Ein Verbrennungsmotor kann pro Kolbenhub, pro Verdichterumdrehung oder pro Atemzug weniger Luftmoleküle ansaugen und verbrennen. Es fühlt sich für ihn an, als wäre er in einer grösseren Höhe als er tatsächlich ist. Und zwar um 120 Fuss für jedes Grad Celsius über der Standardtemperatur auf unserem Flugplatz. Die Höhendifferenz, die wir so erhalten, addieren wir zu unserer Druckhöhe und kriegen damit die Dichtehöhe:

Dichtehöhe= Druckhöhe + 120 ft/1 °C * (OAT – Standardtemperatur@Gossau)

Dichtehöhe= 1400ft + 120 ft/1 °C * (36°C – 12°C) = ~4300 ft = ~1400 m

24 mal 120 Fuss, das schenkt ein. Das sind fast 3000 Fuss, oder ein Kilometer Höhendifferenz! An diesem Morgen hat mein Jet also die selbe Leistung, als wäre er bei Standardbedingungen auf rund 1400 Metern. Das ist höher als die beiden (ehemaligen Militär-) Gebirgsflugplätze Münster und Ulrichen im Oberwallis (siehe Karte).

Und was bedeutet das jetzt für die Leistung?

Wenn wir uns das Leben einfach machen und annehmen, dass die Turbine bei diesen thermischen Bedingungen gleich arbeitet (gleiche Strömungsgeschwindigkeit, aber verringerter Massenstrom), dann können wir die Leistung beziehungsweise den Schub anhand der allgemeinen Gasgleichung abschätzen:

p * V = n * R * T

Etwas umgeformt zeigt sich, dass sich die Dichte proportional zum Luftdruck und umgekehrt proportional zur Lufttemperatur verhält:

ϱ ~ n/V = p / (R * T)

Da der Schub direkt proportional zum Massendurchsatz unserer Turbine ist, können wir damit einen Faktor bestimmen um wie viel unser Triebwerk weniger schiebt:

“Luftdichtefaktor” = (QFE / 1013 hPa)/((36° C + 273 K) / (15° C + 273 K)) = 0.88

Aufgrund dieser stark vereinfachten Rechnung können wir mit rund 12% weniger Schub rechnen.

Mit:

- p

- Druck

- V

- Volumen

- n

- Stoffmenge

- R

- allgemeine Gaskonstante

- T

- Temperatur (in Kelvin, über dem absoluten Nullpunkt)

- ϱ

- Dichte

- QFE

- Luftdruck auf Flugplatzhöhe (In Gossau heute 960 hPa)

Schlussendlich war es die der Leistungsfähigkeitwille des Piloten, welcher nach zweieinhalb Stunden niedergaren vor der Aussicht auf den aufziehenden Dampfkochtopf kapitulierte 😉

Tags: Die Richtigen, Technik, Turbinenfliegerei

Blaue Störung

Dieser Frühling hat sich mit der Produktion von erquickenden Flugtagen bis jetzt nicht gerade verausgabt. Aber gestern zog eine dieser blauen Störungen über unser Flugfeld und es gelang mir dem Schicksal den Nachmittag abzuringen.

Unsere Mäher waren zuvor über den Mittag in Aktion und so hatten wir perfekte Verhältnisse. In einer entspannten, urgemütlichen und (dem Wetter eigentlich unangemessen kleinen) Flieger Runde, haben wir danach unsere Flugapparate durch die wohltemperierten Frühlingsluft kutschiert. Eine meiste recht manierlich die Piste herunter blasende Brise hat der Wonne dabei nur zu getragen.

Nach fünf entspannten Flügen an diesem Nachmittag, hat meine Ultra Flash nun 19 Flüge mit mir als PIC in den Fahrwerksbeinen. Das sind schon zwei Flugstunden. Sie fliegt nach wie vor wie ein Engel und nuckelt meinen Blauen 20 Liter Kanister in 10 Flügen Leer. Sufludi.

Ein Fliegerkollege, der am Abend noch auf den Flugplatz gekommen ist, hat den letzten Flug meines Blitz dann noch mit seiner Handycam gefilmt (nein, keine Handycam, also schon, aber halt eine Handycam). Das ungeschnittene Resultat dieser Meisterleistung (die Hälfte der Zeit konnte er meinen Kerosinverdampfer auf dem Handy Display nämlich gar nicht sehen) will ich an dieser Stelle nicht nicht unterschlagen.

Danke, Fabian ✈️

Tags: Fliegen, Turbinenfliegerei, Ultra Flash

Wie ein geölter Blitz

Donnerstag vor Ostern. Gossau bei Wetzikon. Wind 3 Knoten, NW. Die Sonne scheint. Alles bereit für eine weitere Folge aus der Reihe “Topper und Mailman machen einen Jet Flugtag”. Dieses mal mit dem Erstflug meiner neuen Occasion CARF Ultra Flash, ausgerüstet mit einer BF 100 Turbine, sowie einer Auswahl an Jets aus Toppers fahrendem und gut assortierten Hangar. Auch er mit einem Erstflug, nämlich seiner Grumman F9F Panther, der älteren Schwester meiner Cougar, aus dem Hause TB Models.

Die Flotte ist beachtlich. Besonders hervor zu heben ist, neben der wunderschön verfeinerten Panther, die von Topper umlackierte Freewing Starfighter. Leider, aber nicht unverständlicherweise, noch eine Hangar Queen. (Wer hat gesehen, bzw. erahnt, welcher 1:8 Pilot die Panther fliegt? 😊 )

Zu zweit konnten wir uns neben dem einander Zuschauen auch wieder einmal dem Festhalten von Bewegtbildern widmen. Während ich meine Flash auf unserem kurzen Platz zu landen lernte, nahm leider Toppers Erstflug mit der Panther ein vorzeitiges Ende. Der Schaden hält sich zum Glück in Grenzen, so dass er diesen sehr gut fliegenden Jet wieder aufbauen kann. Aber seht selbst…

Und weil mein neuer Blitz so ein schöner Flieger ist, gibts gleich noch ein bisschen mehr Bilder davon. Zum Anschauen und Liebhaben.

Bis dann, wenns wieder nach Kerosin und heissen Reglern duftet…

Tags: F-104 Starfighter, Fliegen, Turbinenfliegerei, Ultra Flash, Video

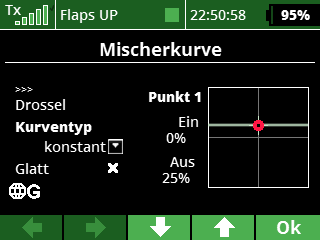

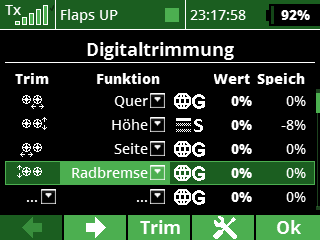

Programmieren einer Turbine mit Hornet III ECU unter Jeti

Meine BF 100 Turbine wird mit einer Hornet III ECU Betrieben. Wie meine Jetcat Turbine kann auch die Hornet III die Turbine entweder ausschleisslich über den Gas Kanal, oder mit einem zusätzlichen Hilfskanal “AUX” steuern. Im ersten Fall kann der nicht verwendete zusätzliche Kanal bzw. die nicht verwendete Funktion der ECU zum Beispiel für eine Smoke Funktion verwendet werden. An dieser Stelle beschreibe ich ein Konzept, wie der Einkanalbetrieb mit einer Jeti Steuerung elegant umgesetzt werden kann.

Der Einkanalbetrieb der Hornet III ECU

Wird der Hilfskanal (AUX) nicht zum Ein- und Ausschalten benutzt, so wird die Turbine über die Gastrimmung und den Gasknüppel gesteuert. Die ECU lernt dazu drei Steuersignale ein. Auf einer klassischen Fernsteuerung entspricht dies:

- Gastrimm ganz hinten, Gasknüppel auf Leerlauf →Turbine aus

- Gastrimm ganz vorne, Gasknüppel auf Leerlauf →Leerlauf

- Gastrimm ganz vorne, Gasknüppel auf Vollgas →Vollgas

Das Programmierkonzept

Im Zeitalter der digitalen Fernsteuerungen möchte ich die Turbine nicht über die Digitaltrimmung starten und stoppen. Auch wenn ich die Trimmung so Programmiern könnte, dass es dazu nur noch einen oder maximal zwei Trimmschritte bräuchte. Lieber starte und stoppe ich die Turbine über einen gesicherten Schalter mit klar ersichtlicher Position, ganz ähnlich dem Motor-Aus-Sicherheitschalter bei Elektrofliegern. Das eingesparte Trimmerpaar kann man dafür für eine andere Funktion verwenden. Zum Beispiel für die Trimmung der Radbremse.

Das Programmierziel ist also das den Steuerbereich des Gaskanals mit einen Schalter zu verschieben als ob ein mechanischer Trimmer den Steuerbereich verschieben würde. Das können wir mit einem freien Mischer lösen. Dieser mischt (addiert) je nach der Position des Motorschalters einen Fixwert auf den Gaskanal. Ist der Schalter auf “OFF” (Schalterposition -100%) subtrahiert er 25 Wegprozent, ist der Schalter auf “ON” (Schalterposition +100%) , dann addiert er 25% zum Geberwert.

In Steuersignalen ausgedrückt sieht das so aus:

| Zustand | Steuersignal | Geber |

|---|---|---|

| Engine Off | -125% | Engine OFF, Throttle Idle |

| – | 75% | Engine OFF, Throttle Max |

| Engine Ready / Idle | -75% | Engine ON, Throttle Idle |

| Start Engine / Full Power | 125% | Engine ON, Throttle Max |

Umsetzung mit Jeti

Wie bereits vorne weg genommen, können wir das mit einem Freien Mischer einrichten. Unter Feineinstellungen → Freie Mischer legen wir einen neuen Mischer von “Nichts” zum Drosselkanal an.

Über “Edit” erreichen wir die Detaileinstellungen des neuen Mischers. Dort stellen wir einen “Master Wert” von 100% ein, weisen den gewünschten Schalter zu und wechseln in die Maske Mischerkurve.

Dort wählen wir als Kurventyp “konstant” aus. Wir wollen ja immer den selben Wert addieren (multipliziert mit der Schalterposition) . Als Offset wählen wir 25%. Der auf die Geberposition aufgemischte Wert ergibt sich somit als Masterwert * Offset * Schalterposition oder in Zahlen 100% * 25% * +/-100% = +/-25%.

Hinweis: Ist der “Trimmweg” zu klein, also die von uns programmierte Differenz zwischen “Engine OFF” und”Engine Ready” nicht genügend gross, verweigert die Hornet III ECU die Einstellungen beim Einlernen zu übernehmen.

Unter Feineinstellungen → Digitaltrimmung deaktivieren wir nun den ehemaligen Drosseltrimm. Den brauchen wir nicht mehr, er stört nur. Dafür können wir ihn nun für eine andere Funktion verwenden, zum Beispiel den Trimm der Bremse:

Dieses Konzept eignet sich natürlich auch für viele andere Turbinen- und ECU-Varianten mit ähnlicher Bedienung.

Passende Sound Files für Engine off, und ready gibts bei den Audio und Sprachausgaben.

Gerne nehme ich Tips, Tricks, Verbesserungsvorschläge und Hinweise entgegen!

Tags: Technik, Turbinenfliegerei

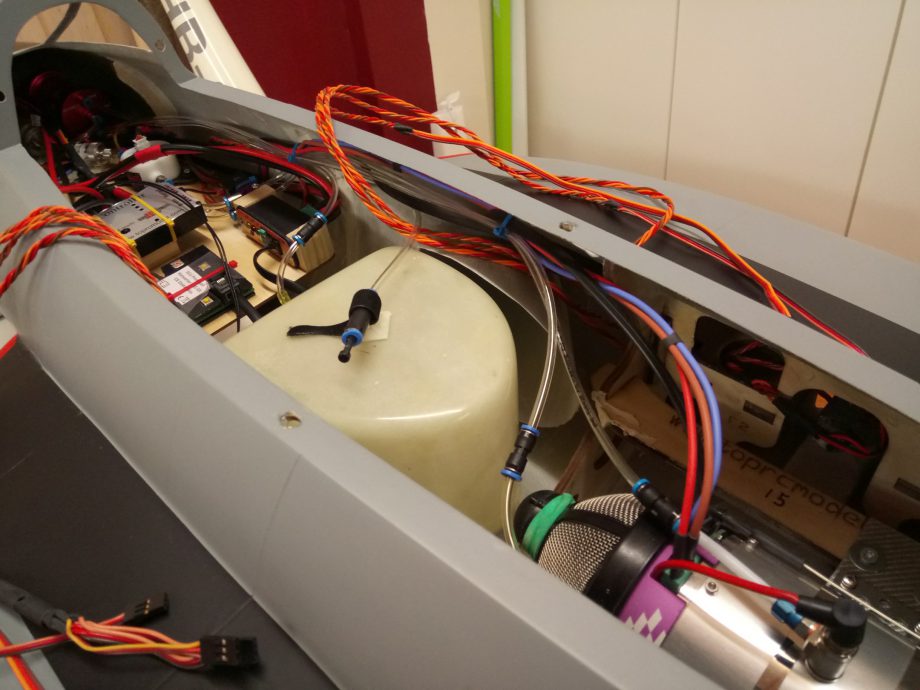

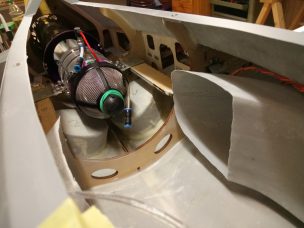

Rumpfausbau der PAF Venom

Nachdem im Dezember materialseitig die wesentlichen Posten angetreten waren, konnte es mit dem Aufbau des Britischen Gabelschwänzchens los gehen. Als erstes galt es den Rumpf zu öffnen: Den Bauch des grossen Rumpfteils, die Lufteinlässe und deren Verkleidungen, sowie das Heck der Bodenklappe wurden mit der Japansäge, verschieden Feilen und Schleifklötzen heraus getrennt und bearbeitet.

Turbinenlager

Die Turbine soll ganz hinten ins Heck des Düsenjägers. Damit entfällt die Notwendigkeit eines Schubrohres, und es bleibt viel Platz für den Tank im Bereich des Schwerpunktes. Allerdings erkaufe ich mir den Platz und die komfortablen Einbausituationen für die verschiedenen Antriebs- und RC-Teile mit der Verstärkung der ohnehin befürchteten Hecklastigkeit des Fliegers. 500 g Turbine fast 30 cm hinter dem Schwerpunkt sind kein Pappenstiel. Wie schon bei der Cougar werde ich also versuchen müssen, den ganzen Rest der Technik so weit nach vorne wie nur irgend möglich zu bringen. In die Nase, beziehungsweise in die Waagschale kommen da: Empfänger- und Turbinenakku, die Treibstoffpumpe, die ECU, der Empfänger und natürlich das Bugfahrwerk. Ohne Blei wird es aber dieses Mal wohl nicht gehen. Um so wichtiger wird daher ein ausgeklügelter Ausbau der Rumpfnase.

Aber wieder zurück zum Einbau des Antriebes. Für die Befestigung der Turbine habe ich eine Konstruktion aus 2/3 Ringspant und zwei 13 x 13 mm Kiefernleisten entworfen und eingepasst. Einen hinteren Spant benötigt man nicht. Im Gegenteil, die beiden Kiefernleisten müssen ziemlich stark ausgenommen werden, damit sie in passendem Abstand und formschlüssig mit dem Heck des GFK Rumpfes verklebt werden können.

Ein Kohleroving gibt dem Düsenauslass etwas zusätzliche Steifigkeit, während die Holzkonstruktion mit weiteren Rovings und einer Mumpe aus Harz und Glasfaserschnitzel eingeklebt wird.

Als Tank will ich dieses Mal einen Richterschen Beutel verwenden und mir so einen Hopper sparen. Da ich die mögliche Grösse und das beste Format zum Bestellzeitpunkt (und auch jetzt noch nicht) genau bestimmen konnte, habe ich zum Tankverschluss eine Auswahl aus drei verschiedene Beuteln mit 0.9, 1 und 1.5 Litern Fassungsvermögen mitbestellt. Nach dem Aushärten durften der Ofen und der 1 Liter Beutel mal probeliegen. Der schwarze Punkt am Flügelstummel entspricht der Schwerpunktangabe.

Wie man gut sieht, ist mit dieser Ausbauvariante ist viel Platz vorhanden. Er reicht wohl sogar für den langen 1.5 Liter Beutel.

Flächensteckung

Etwas nächtliches Kopfzerbrechen bereitete die Gestaltung der Flächenbefestigung. Dem Bausatz liegt ein Aluminiumrohr und eine passende GFK Hülse als Steckung bei. Die Länge beider Teile ist so bemessen, dass es möglich ist, die Flächenhälften quer durch den Rumpf hindurch miteinander zu verbinden. Das ist vom Ausbau her sicher das Einfachste und wohl auch das Stabilste. Nachteilig an dieser Variante ist das Gestänge, welches quer durch den ganzen Rumpf geht, sowie die V-Form, die man damit auf 0° fixiert. Da aber zur Krafteinleitung vom Fahrwerk in den Rumpf und von diesem in die Flächen trotzdem eine gewisse Verstärkung und Ausbau der rumpfseitigen Flächenstummel nötig ist, bietet es sich an, diesen Ausbau so zu gestalten, dass die Flächen je einzeln im passenden Winkel angesteckt werden können. Wie schon beim Ausbau des Hecks, habe ich mit Kartonschablonen an zwei langen Abenden sechs Spanten in die Flächenwurzel eingepasst. Um die Holzteile in den richtigen Winkeln zu verkleben, habe ich den Rumpf und die Flächen in einer Helling mit der passenden V-Form (ich habe mich für total 5° entschieden) aufgebockt, die Hölzchen mit viel Gefummel positioniert und untereinander mit Sekundenkleber fixiert. Danach konnte ich die so entstandene Konstruktion als Ganzes wieder aus den Flächenwurzeln entfernen.

Im Nachhinein würde ich die beiden GFK Hülsen und das Fahrwerksbrettchen (siehe weiter unten) ebenfalls zu diesem Zeitpunkt fixieren und anschliessend ausserhalb des Fliegers fertig mit dem entstandenen Holzkonstrukt verkleben.

Für den definitiven Einbau der Steckung habe ich den Rumpf an den Klebestellen angeschliffen, mit 100 g/m² Glasgewebe belegt und die zwei Kästchen vorsichtig eingeschoben. Die beiden GFK Hülsen für die Steckung habe ich mit etwas eingedicktem Harz bestrichen und danach an die vorgesehene Stelle zwischen die beiden Haupspanten geschoben. Nachdem ich nun die Flügel wieder angesteckt hatte, konnte die ganze Sache auf der besagten Helling aushärten.

Nach 24 Stunden war die Flächensteckung definiert und fixiert. Als letzter Schritt folgte nun der Einbau einer Sperrholzverstärkung für die Fahrwerksmontage und die Verstärkung der Verklebungen, insbesondere derer der Steckungshülse mit den beiden Spanten. Weil am Rumpf für das Fahrwerk eine Vertiefung angeformt ist, musste die Stufe auf der Innenseite mit viel eingedicktem Harz aufgefüllt werden, bevor das 4mm Sperrholzbrettchen zwischen dem hinteren Hilfspant und dem mittleren Steckungsspant eingeklebt werden konnte. Das war erneut eine riesen Fummelei und genau so eine Sauerei. Ich traue mich fast nicht die Bilder hier zu zeigen…

Ganz zum Schluss wird zur kraftschlüssigen Verbindung der Steckung an der Unterseite noch ein GFK Steg in die Rumpföffnung eingesetzt.

Der nächste Schritt beim Innenausbau der Venom ist nun das Herstellen einer weiteren Holzkonstruktion zur Aufnahme des Bugfahrwerks und der ganzen weiteren Technik, die in die Flugzeugnase kommt. Zum Glück habe ich Ferien :)

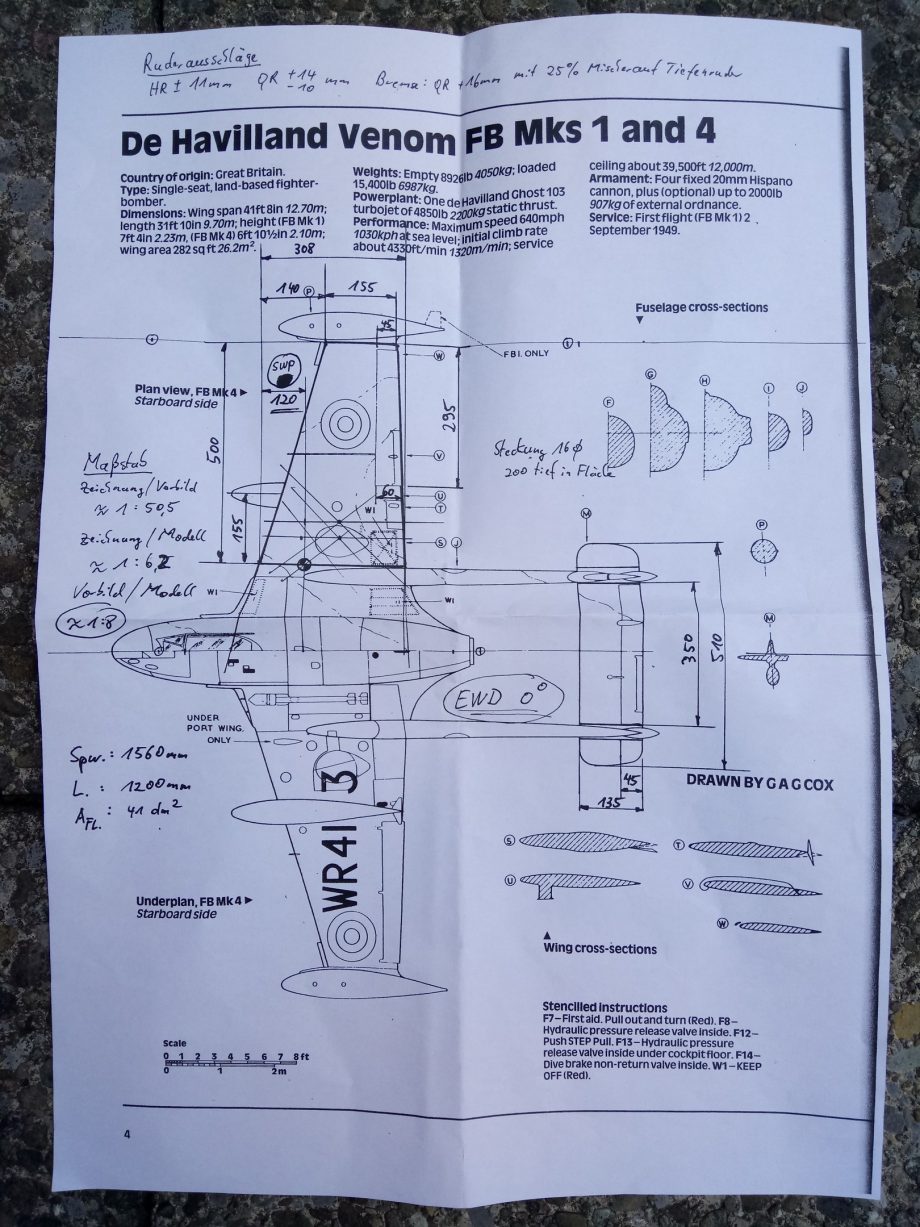

Wönom

Was mein Auge im Frühling in einer Zeitschrift als Neuheit erspäht hat, ist im Spätsommer nach langem Abwägen als mein neues “grösseres” Projekt eingetroffen: Eine Venom von PAF.

Auf den Titel dieses Beitrages zurückkommend, muss ich an dieser Stelle zuerst einen kleinen aviatisch-idiotischen Ausflug und Einschub machen: In der Schweiz der 80er Jahre, also in der Schweiz, die ich als kleiner Bub erlebt habe, da war Englisch noch viel mehr eine Fremdsprache als es das heute ist. Damals konnten der Schweizer typischerweise eine der weiteren Landessprachen. Und diese häufig auch noch ganz gut. Dazu kam dann noch Englisch. Ein bisschen. Und so wie die Döitschschweizer Français fédéral sprechen, war irgendwie auch das damalige Verständnis vom Englischen. Ur- und Irrtümlich haben die Schweizer nämlich eine eigene Englisch-Aussprache-Regel erfunden die da lautet:

Im Englischen wird der Buchstabe “u” immer als “ö” ausgesprochen.

Aus “Bus” wurde also “Bös”, aus “Sun” wurde “Sön”, aus “Fun” “Fön”, ein “Punker” war ein “Pönker” und unser ehrwürdiger britischer Jäger aus den Hause Hawker heisst darum eben “Hönter”. Das weiss jeder, der mit einem Schweizer Jetpiloten bekannt ist. Mit Rückenwind aus der Romandie wurde auch die Aussprache des Vorgängers des Hönters passend zum schweizerisch-franko-englischen Sprachverständnisses helvetisiert. Und so wurde eben kurzerhand aus der de Havilland Venom die “Wönom”.

Nun aber wieder zurück zur ernsthaften Fliegerei.

Der Bausatz

Wie immer musste der grosse stabile Karton natürlich sofort ausgepackt und die Bauteile begutachtet werden. Die Einzelteile waren dick und sehr sauber in Noppenfolie verpackt, so dass alles den Transport heil überstanden hat. Frisch geschlüpft, mussten sich die Komponenten der obligaten Wägung unterziehen. Kleinteile liegen, wie auf der Webseite beschrieben, keine bei.

| Höhenflosse | 85 g |

| Rumpf | 540 g |

| Rumpfdeckel | 132 g |

| Stups- und Clownnase je | 20 g |

| Lufteinläufe/Flügelwurzeln | 19 + 17 g |

| Leitwerksträger je | 95 g |

| Kabinenhaube (nicht ausgeschnitten) | 40 g |

| 4x Tanknase | 60 g |

| 2x Flügelendtank (FLENT) Hinterteil | 58 g |

| 2x Flügeluntertank (FLUNT) Hinterteil | 60 g |

| Steckung: GFK Rohr und Alu Stab | 12g + 90 g |

| Flügel | 205 + 218 g |

| Total | ~ 1.7 kg |

|---|

Die GFK Teile sind weiss eingefärbt und recht stabil ausgeführt. Nur die spitzige Schweizer Stupsnase ist interessanterweise grau und etwas leichter laminiert. Die Kabinenhaube ist sehr sauber aus stabilem und glasklarem Kunststoff tiefgezogen. Die Höhenflosse und die beiden Flügel sind in Styro/Abachi Bauweise ausgeführt, sauber verschliffen und ebenfalls recht robust ausgeführt. Das Rohgewicht der Bauteile summiert sich auf rund 1.7 kg. Der erste Eindruck der Bauteile lässt eher einen hecklastigen Flieger erwarten.

Als einzige theoretische Baugrundlage liegt eine Kopie eines Aufrisses einer Venom aus einem Buch im A3 Format bei. Sie ist handschriftlich mit den wichtigsten Massen und der Angabe zum Schwerpunkt (12cm ab der Nase der Ansteckflügel) sowie zur EWD (0°) angereichert. Einzig eine Angabe zum Schubvektor fehlt, ansonsten entspricht diese schnörkellose Hilfestellung den Erwartungen und passt für mich so tipptopp.

Beim probeweisen Zusammenstecken des Rumpfs mit einem der Heckausleger stehen die Anformungen von Flügel und Höhenflosse in einem deutlich positiven Winkel zu einander. Allerdings gibt es beim Verkleben der beiden Heckausleger mit dem Rumpf einigen Spielraum. An dieser Stelle werden Zeichnungen und Bilder helfen müssen um eine einigermassen vorbildgetreue Umsetzung zu realisieren.

Nach einem ersten Augenschein des Bausatzes bin ich der Meinung, dass die Form gut gelungen und das Modell für Turbinen sehr gut, für E-Impeller jedoch eher weniger geeignet ist. Die Lufteinlässe sind klein, eine Luftführung gibt es nicht.

Die Rollen

Ich werde ein Einziehfahrwerk einbauen. Beim Original befindet sich die Mechanik an der Wurzel der beiden Heckausleger und die Beine fahren nach aussen in die Flügel. Das möchte ich gerne ebenfalls so realisieren. Die Flügel sind nicht besonders dick und auch das Original musste ein bisschen tricksen um die Räder darin unter zu bringen. De Havilland hat da nicht nur sehr schmale Räder eingebaut, sondern den Flügel auf der Oberseite etwas ausgebeult. Das ungefähr im Massstab 1:8 gehaltene Modell würde nach mehr als 80 mm grossen Rädern verlangen. Eine schöne Grösse; Und gross rollt gut und hängt weniger fest. Leider habe ich keine genügend schmalen Räder in dieser Grösse gefunden. Nicht mit-, und auch nicht ohne Bremsen. Die zwei Optionen, die ich jetzt auf dem Bautisch liegen habe, sind elektrisch gebremste JP Hobby Räder mit 65 mm Durchmesser und sehr leichte 75 mm durchmessende Schaumräder auf schönen Alufelgen ohne Bremsen. Welche Variante ich einbaue, habe ich noch nicht entschieden.

Als Mechanik kommt die selbe elektrische JP Hobby Konstruktion zum Einsatz, wie sie auch bei der Avanti und der Sebart L-39 verbaut ist. Abgesehen vom weichen Stift haben diese bis jetzt einen sehr guten Eindruck auf mich gemacht. Beides, die Mechanik und die gebremsten JP Räder, habe ich beim Französischen Shop Turbines RC bestellt, der sehr schnell und zuverlässig geliefert hat. Die Beine sind gefederte C21 Beine mit 100 mm Länge von Behotec.

Der Antrieb

Am Entscheid die PAF Venom zu beschaffen, war die Ankündigung der Kingtech K-30 massgeblich beteiligt. Dieser Antrieb würde meiner Meinung nach sowohl von der Grösse her gut zur Venom, wie auch vom Preis her gut zu meinem Budget für einen Zweit-Jet passen. Also habe ich mich bei Jean-Marc von Kingtech Luxembourg nach der K-30 erkundigt. Seine Aussage, die Pre-Order Liste sei schon sehr lange, mit der Lieferung würde es wohl Dezember werden, hat mich frohgemut für einen Bau über den Winter gestimmt. Ich liess mich auf die Launch-Customer Liste setzen. Nun ist der kleine Kerosinverdampfer, wie im August versprochen und pünktlich wie die SBB, im Dezember eingetroffen (Bravo Kingtech und Jean-Marc! Das ist Zuverlässigkeit!).

Natürlich musste auch das Triebwerk sofort auf den Gewichtsprüftstand um zu messen, wie stark sich die Teile und die Erde gegenseitig anziehen.

| Turbine | 459 g |

| ECU | 44 g |

| Kabelsatz | 36 g |

| Fuel Pump | 46 g |

| Fuel Filter | 9 g |

| Fuel Shut off Valve | 13 g |

| Total Einbaugewicht | ~ 607 g |

|---|---|

| GSU | 58 g |

Als nächstes werde ich nun also beginnen mir Gedanken über einen Innenausbau zu machen. Denn da lässt einem ja der PAF Bausatz freie Hand und alle Möglichkeiten offen. Einen schönen Winter, wünsch’ ich!

Die Fertigstellung meiner TopRC Cougar

Nach einer langen Funkstille ist meine Cougar am 11.11.2018 endlich geflogen! Aber zuerst mal ein Bild von dem, was am Schluss heraus kam:

Hier will ich den dritten und letzten Teil des Baus dokumentieren (Was bisher geschah: Die Cougar gibt Gas, Puma aus dem Sack I: Flügel für die TopRC Cougar,und Kampfflugzeugbeschaffung. Meine TopRC Cougar). Fangen wir am besten gleich mit dem Grund für die lange Funkstille an, nämlich dem…

Fahrwerk!

Nachdem ich im August das dazu gehörige pneumatische Fahrwerk eingebaut hatte, stellte ich beim Testen des Zusammenspiels mit weiteren Komponenten wie den Ventile fest, dass das eine Hauptfahrwerk Luft verlor. Schadhaft bei Auslieferung. Ich stellte mir die Frage ob ich es selber flicken und die Garantie verlieren wollte, oder ob ich das nagelneue Fahrwerk als Dead-on-Arrival zurücksenden sollte. Ich entschied mich für das Zweite….

Um die lange Geschichte kurz zusammen zu fassen: Hebu hatte (anders als in seinem Shop vermerkt) kein pneumatisches Fahrwerk mehr an Lager um mich mit einem Ersatzteil zu versorgen. Nach ein paar Wochen hin und her zwischen China und dem Entlebuch wurde klar, dass Ersatz vom Hersteller nicht mehr zu kriegen war. Die neuen Fahrwerke sind alle elektrisch. Zu allem Unglück hat Hebu das von mir zurückgesandte Teil in einer etwas übereifrigen Aufräumaktion entsorgt. Der Versuch das Fahrwerk zu flicken, war damit auch keine Option mehr (es wäre wohl mit dem Tauschen einiger O-Ringe gemacht gewesen, wie andere Besitzer dieses Fahrwerks berichtet haben). Gegen Ende Oktober wurde ich über diese Umstände informiert. Ich war nicht gerade erfreut. Schliesslich hatte ich nicht wenig Geld in die Pneumatik investiert: Einen telemetrischen Drucksensor, eine Tankstation mit Druckluftpumpe, eine Handpumpe für die Werkstatt, Ventile, Schläuche und eine schöne Sammlung Festo Verbinder. Hebu hat sich aber bereit erklärt mir den Rest meines Pneumatikfahrwerks durch ein elektrisches Fahrwerk zu ersetzen und sich viele Male entschuldigt. Da ist zwar einiges schief gelaufen, aber ich wurde immerhin immer freundlich und zuvorkommend behandelt. Danke, an dieser Stelle.

So konnte ich dann mit zweieinhalbmonatiger Verzögerung weiter bauen und es kam wieder Bewegung ins Projekt. Der Wechsel der Technologie hatte einige Umbauten zur Folge. Die Pneumatikventile wurden wieder ausgebaut und mussten der Steuerelektronik weichen. Das neue elektrische Fahrwerk erfordert eine Versorgung aus zwei 2s LiPo Akkus, die Spannung aus den beiden 2s LiFe Akkus reicht für einen zuverlässigen Betrieb nicht aus. Das bedeutete einen Gewichtszuwachs von 400g. Auch hatte das elektrische Fahrwerk andere Einbaumasse. Beim Bugrad habe ich neue Befestigungslöcher in das Fahrwerk gebohrt, während ich beim Hauptfahrwerk den Ausschnitt im Holz etwas verbreitern und die Löcher im Modell versetzen musste.

Die Gewichte der neuen Komponenten:

| Bugfahrwerksbein mit Rad | 125g |

| Bugfahrwerksmechanik | 175g |

| Hauptfahrweksbeine mit Rädern | 2x190g |

| Hauptfahrwerksmechaniken | 2x135g |

| Steuerelektronik | 45g |

| Anteil RC grösserer Akku | 55g |

| Total | 1050g |

|---|

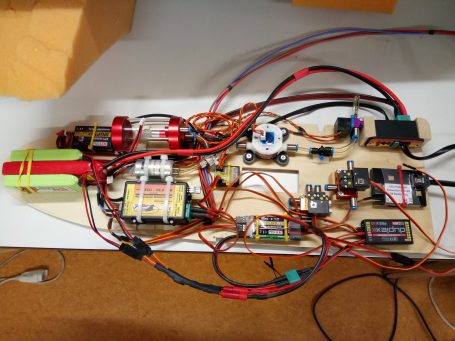

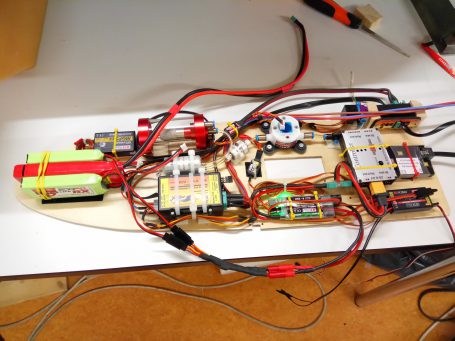

Elektronik- und Komponenteneinbau

Aufgrund von Berichten, unter anderem von Jean-Marc (Kingtech Turbines, Luxemburg), wusste ich, dass bei der TopRC Cougar im Normalfall um die 300g Blei in der Nase notwendig werden, um den Schwerpunkt zu erreichen. Deshalb war für mich klar, dass ich versuchen würde, mit den Komponenten so weit wie möglich nach vorne zu gehen. Mit Schleifen und immer wieder Probieren habe ich eine Verlängerung des originalen Komponentenbrettes eingepasst, welche sich bis ganz vorne in die Spitze der Nase schmiegt. Damit stand mir angenehm viel Platz zur Verfügung und ich konnte die schweren Dingen wirklich ganz nach vorne rücken. Die drei folgenden Bauabende habe ich ausschliesslich damit verbracht, all die einzelnen Komponenten in immer wieder anderen Anordnungen auszulegen und in Gedanken all die Schläuche und Kabel dazuwischen zu verlegen. Auch die Frau hat bei ihren Besuchen im Keller mit ausgelegt. Die finale Anordnung basiert sogar auf einem ihrer Vorschläge.

Herausgekommen ist, nicht ganz unerwartet: Akkus zu vorderst, Turbinenelektronik, Pumpe und Hopper gleich danach, und dann anschliessend die leichteren RC Komponenten. Der Umbau auf die elektrische Fahwerksvariante erforderte zum Glück keine grösseren Änderungen des Layouts auf dem fertige Brett. Auf den Bildern unten ist links die pneumatische Variante mit den (in zwei Stockwerken verbauten) Evojet-Ventilen, und rechts die elektrische Version (jedoch noch mit den ursprünglich vorgesehen LiFe Akkus). Am Schluss wog das Brett mit leerem Hopper beim Einbau übrigens 1250g.

Eingebaut sieht die ganze Sache so aus:

Turbine und Tankanlage

Der Einbau der Turbine ist unspektakulär. Die P60 findet problemlos Platz und wirkt im dicken Bauch der Cougar beinahe verloren. Um die Schelle zu verlängern hat sie von mir zwei schöne GFK Flügelchen (aus einer alten Breier Monoflosse) bekommen. Damit sieht sie ein bisschen wie eine sowjetische Raumkapsel aus den 60er Jahren aus.

Das Schubrohr habe ich so montiert, dass es hinten drei bis vier Millimeter über das Rumpfende hinaus ragt. Daraus ergibt sich die Position der Turbine.

Der Cougar Rumpf weist bei der Auslieferung von den Lufteinläufen bis zum Antrieb reichende Strömungskanäle auf. Beim Ausbau mit einer Turbine ist der Luftverbrauch aber so gering, dass eine Luftführung mit einem so hohen Querschnitt eigentlich nicht notwendig ist. Diese Lufteinläufe stehen jedoch einer schwerpunktnahen Einbauposition des Tanks im Wege. Deshalb habe ich mich entschieden, den Mittelteil der Kanäle mit dem Dremel ab zu trennen und zu entfernen (leider habe ich kein Bild von den ganzen Kanälen gemacht). Damit konnte ich den Tank um gute zehn Zentimeter nach hinten in Richtung des Schwerpunktes verschieben. Er befindet sich immer noch einige Zentimeter davor, die Schwerpunktwanderung beim Leerfliegen des Tanks wird aber doch merklich kleiner ausfallen.

Vorne habe ich den Tank mit einem Aluwinkel auf einem Stück Holz, hinten mit einem passend zurecht gebogenem Blech am Spant vor der Turbine befestigt.

Wie die beiliegenden Tankbeschläge von TopRC funktionieren sollen, haben weder ich noch der von mir konsultierte Martin Sannwald (Swiss Modelshop) heraus gefunden. Ich habe den Tank schliesslich mit Teilen versehen, die er mir aus einem anderen Tank-Set kanibalisert hat (danke an dieser Stelle). Damit das Pendel sauber pendeln kann, habe ich den Beschlag etwas oberhalb der Mitte angebracht und das Messingröhrchen für die Entlüftung so nach oben gebogen, dass es ca. einen Millimeter vor der Tankdecke mündet.

Für die Tankentlüftung habe ich ein kleines Messingwinkelchen gelötet. In der Hoffnung, dass bei einer Bauchlandung der Schaden durch “Hängenbleiben” etwas geringer ausfallen könnte, habe ich es leicht seitlich versetzt nach aussen geführt.

Flächensteckung

Zur weiteren Gewichtsersparnis habe ich die beiliegenden Alu Steckungsrohre durch CFK Prepreg Rohre ersetzt. Diese nicht ganz günstige Verbesserung ergibt eine direkte Ersparnis von knapp 100 Gramm. Besonders das Gewicht, welches am Leitwerk, weit hinter dem Schwerpunkt, wegfällt, lohnt sich doppelt, da vorne noch einmal der selbe Betrag an Trimmgewicht eingespart werden kann. Wie ich gehört habe, liegen den neueren Cougars, zumindest für die Hecksteckungen, nun serienmässig CFK Rohre bei.

Beim Auswiegen hat sich gezeigt, dass sich meine Bemühungen rund um den Schwerpunkt gelohnt haben. Um bei vollem Hopper, 6 Deziliter (Rest-) Kerosin im Tank und ausgefahrenem Fahrwerk den angegebenen Schwerpunkt zu erreichen, genügen bescheidene 40 Gramm Blei. Wenn der Schwerpunkt so stimmt (und das scheint er, nach den ersten Flügen zu Urteilen, einigermassen zu tun), kann ich diese 40 Gramm in der Rumpfspitze praktischerweise durch die Tiefziehteile für den Cockpitausbau und einen schönen scale Piloten ersetzen. Dann fliegt meine Cougar wortwörtlich bleifrei :)

Kabinenhaube und Flaps

Ganz bis zum Schluss habe ich mir die Cockpitverglasung aufgespart. Schliesslich will man diese ja nicht beim Hantieren in der Werkstatt zerkratzen. Die beiden sauber tiefgezogenen Kabinenhauben habe ich ganz klassisch verbaut. An den Klebestellen mit Schleifpapier angeraut, wurden sie mit Baumwollflocken und eingedicktem 24 Stunden Epoxy in dem Rahmen geklebt. Ca. 50 Neodym Magnete hielten sie beim Aushärten in Position. Überschüssiges Harz kann man dabei mit Wattestäbchen und Alkohol rückstandsfrei weg putzen. Damit man die Magnete nicht mit anklebt, empfiehlt es sich kleine Stückchen PE Folie zwischen den Magneten und der Innenseite der Haube an zu bringen.

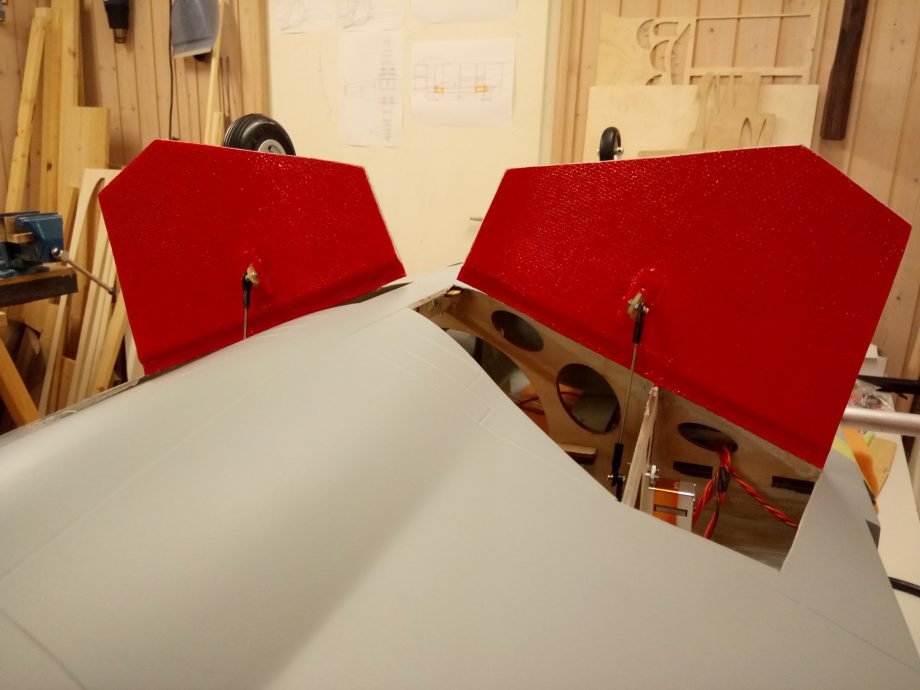

Und dann gabs noch etwas Make-Up: Bereits im August hatte ich die Flaps rot gestrichen, wie es sich für eine Cougar der Navy gehört. So macht die Lady noch etwas mehr her, wenn sie mit halb ausgefahrenen Flaps startet und nach der Landung neckisch ihre roten Hosen sichtbar sind.

Wie die Geschichte nach dem Bau weiter gegangen ist, habe ich ja schon vor diesem letzten Baubericht verraten. Nun freue ich mich auf die weiteren Flüge mit meiner eleganten Berglöwin. Aufgrund von Nachfragen habe ich einen Artikel zu den Ausschlägen und der Schwerpunktlage der Cougar angefangen, den ich während dem Einfliegen ab und zu update.

Bestimmt gibt es später einen weiteren Beitrag als Resumé. So lange helfe ich bei Fragen gerne weiter und wünsche allen Cougar Piloten viel Spass mit ihrer Grumman Wildkatze!

Tags: F9F Cougar, TopRC Cougar, Turbinenfliegerei

Cougar: Die Düsenkatze gibt sich die Ehre

Vorsicht. Spoiler. Nicht weiter lesen.

Noch bevor ich hier erzähle, wie ich meine Düsenkatze fertig gebaut habe (alle Beiträge zur TopRC Cougar hier), will ich hier das Ende und gleichzeitig den Anfang einer neuen Geschichte vorne weg nehmen: Die Pumadame fliegt! Heute, am 11.11.2018 um ca. 16:20 hat die kleine wackere Jetcat P60 SE Turbine die behäbige Berglöwin in ihr Element geschoben. Nach einigen Rollversuchen beschleunigte sie die frisch getankte Cougar mit ihren 10.5 kg Startgewicht problemlos auf unserer 85 m langen Piste. Am Pistenende reichte ein leichtes Ziehen am Höhenruder um sie in die Luft zu heben. Flach stieg die Cougar weg, während sie ihr Fahrwerk im Bauch verschwinden lies.

Fliegen

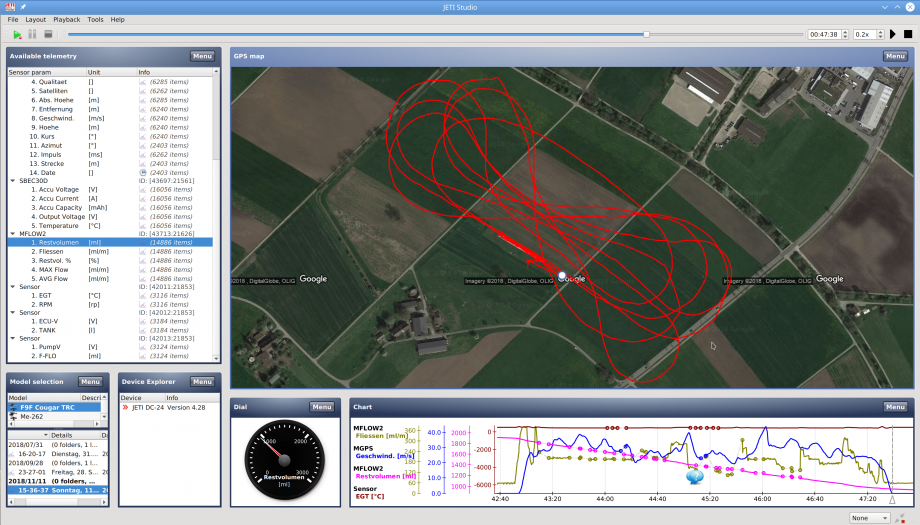

Noch in der ersten Kurve begann sie den Eindruck zu erwecken, dass sie es durchaus mag, wenn man genug Gas stehen lässt. Die Telemetrie bzw. die Flugdatenaufzeichnung verriet mir, dass ich meistens mit ~60% der (getunten) Leistung meiner P-60 geflogen bin (125k rpm). Damit flog sie sicher, “scale” in ihrem Erscheinungsbild und nicht besonders schnell. Die aufgezeichneten Daten des GPS sprechen von 110-140km/h, wobei zu beachten ist, dass ich aufgrund des Erstflugprogrammes meistens mit gesetzten Flaps geflogen bin.

Als Erstes habe ich die Trimmung für alle Konfigurationen erflogen: Flaps Up, Flaps Take Off und Flaps Landing. Querrudertrimmung war keine erforderlich, die Cougar flog perfekt gerade aus. In der Landeposition der Flaps stehen die Bauchklappen bei meiner Cougar ziemlich quer im Wind. Die 55° ausgeschlagenen Klappen erfordern nicht nur Leistung, sondern auch etwas Nose-down Trimm. Die Klappen sorgen zum einen für zusätzlichen Auftrieb, zum anderen aber vor allem für eine anständige Bremswirkung. Im Final hatte ich etwa 20% Gas stehen, welches die Klappen gut “wegkonsumieren” konnten. Vorher habe ich aber in mittlerer Höhe die Langsamflugeigenschaften erflogen. Dabei zeigte sich, dass die Cougar mit ihrer Flügelfläche und den grossen “Filets” enorm langsam und dabei absolut gutmütig geflogen werden kann.

Die Cougar und ich sind zusammen rund viereinhalb Minuten in der Luft gewesen. Dabei hat sie 1l Kerosin verbraucht. 2dl Sprit gingen für das Rollen am Boden drauf (Turbinenstart auf der Piste, Zurückrollen). Nach der Landung hatte ich noch 9dl im Tank. In diesen 4.5 Minuten hat die Raubkatze rund 8km Strecke zurück gelegt. “Interessant” sind einige Lücken bei den erfassten Telemetriedaten. Ob ich hier an irgend ein Limit gestossen bin? Das braucht noch Nachforschungen.

Nach der Nachfluginspektion folgt nun der Ausbau des Cockpits, damit sich Jimmy an seinem neuen Arbeitsplatz wohl fühlt. Ich freue mich auf die nächsten Flüge mit der grauen Mieze!

Danke an meine Copilotin und minutiöses Checklistenbinom (und Frau) Mari, an Martin Mürner für die Flugunterstützung, an Beat für die Fotos (“kannst du mal halten und ein paar Fotos machen?” während der Jet gerade an ihm vorbei startet…) und auch an Martin, Daniel und David fürs Unterstützen, Daumendrücken und das Überlassen unseres Flugplatzes für die Rollversuche und den Erstflug! <3 :)

Tags: F9F Cougar, Fliegen, TopRC Cougar, Turbinenfliegerei

Wenn Düsen hinter Düsen düsen…

…düsen Düsen Düsen nach.

Und wie der Mann nach Hause düste, als Frau ihm dieses Bild schickte:

Und kurz darauf war es so weit:

Wenn man mir in Schwaighofen gesagt hätte, dass ich fast 40ig werden würde… Aber nun – endlich – hab ichs getan! :D

Jetzt aber wieder zurück auf den Boden. Cougar, die Zweite. Das graue Schwesterlein der orangen Cougar stammt aus dem Hause TopRC und wurde mir von Hebu wieder einmal blitzschnell geliefert. Es ist 180cm lang, hat 156cm Spannweite und wiegt, frisch aus dem stabilen und aufgeräumten Karton geboren, 5.2kg. Das Gewicht teilt sich wie folgt auf:

- Rumpf: 2980g

- Fläche R/L: 446g/466g

- Seitenleitwerk: 340g

- Höhenleitwerk: 205g

- Tank: 150g

- Schubrohr: 255g

- Zubehör, in Beuteln: 340g

Auf den ersten Blick und die ersten Berührungen ist die Cougar qualitativ absolut in Ordnung. Die Teile sind sauber laminiert, sinnvoll aufgebaut und das Finish ist sauber aufgebracht. Neben ein paar Holzklötzchen fehlt die Anleitung wieder einmal. Letztere habe ich jedoch als sehr kurz und bündig gefasstes PDF im Internet gefunden. Ich bin wirklich froh dieses mal Angaben zu den Ruderausschlägen und vor allem zum Schwerpunkt zu haben! Wobei auch hier nicht ganz klar ist von wo aus jetzt diese 175mm “from the leading edge of wing root” gemessen werden sollen. Ich werde berichten…

[Update, 20.5.2017: Frau hat sich die Anleitung angesehen und souverän heraus gefunden, wie die Angabe zu verstehen ist. Ich habe den Wert auf meine kleine Cougar umgerechnet, welche damit inzwischen erfolgreich ihren Erstflug absolviert hat.]

Dazu werden nun noch anderthalb Kilo Turbine mit Zubehör in Form einer Jetcat P-60SE, ca. 1.5kg Kerosin, 760 Gramm pneumatisches Einziehfahrwerk, 8 Servos und das restliche RC Equipment kommen. Grob überschlagen landen starten wir bei 9kg+ Lebendgewicht. Als Turbinen-Äquivalent für den Jeti-MUI Telemetrie Sensor, der mir bei den Elektrojets immer so nett die entnommene Akku-Kapazität ansagt, habe ich das Jetcat ECU↔Jeti EX Interface von CB Electronic gefunden. Auch hier wurde ich sehr freundlich und ausserordentlich schnell bedient.

Jetzt heisst es um so mehr die kleine Cougar fertig zu bauen und in die Lüfte zu kriegen. Und vielleicht noch ein bisschen mit dem Pylon üben – Schnell und schnell klein. Soll ja vielleicht helfen. Und morgen früh gehen wir das Turbinchen abholen. Bescherung, gleich an zwei Tagen :)

Update 5.5.2017:

Jetzt ist auch mein eigenes Turbostrahltriebwerk vom Typ Jetcat P60-SE angekommen (das Wort “Turbostrahltriebwerk” tönt doch geil… ;D ). Es ist ein sehr faszinierendes Stück Technik und es ist ungeheuer spannend sich nun mit dem Betrieb und den spezifischen Eigenschaften dieses Triebwerks auseinander zu setzen. Ich freue mich den Antrieb mit 1’400km/h Strahlgeschwindigkeit sowohl in der Gas- wie auch Kerosinstart-Version bald auf dem Prüfstand auszuprobieren :)

Tags: F9F Cougar, TopRC Cougar, Turbinenfliegerei