Der Ausbau der Lockheed P-80 Shooting Star

Lang ist’s her. Wir erinnern uns: Im letzten Bericht vor beinahe einem Jahr habe ich, nach dem “Funktionsmuster”, den ersten, tatsächlich fürs Fliegen gedachte Prototypen in die Form gelegt. Diesen Prototypen habe ich im Verlauf des Frühlings und des Herbsts ausgebaut und fleissig fotodokumentiert. Von diesem Ausbau will ich hier in diesem kleinen “Gewaltsbericht” als Baudokumentation erzählen (vielleicht holst Du Dir am Besten ein Bier dazu 😉).

Fangen wir an mit den…

Rumpföffnungen und Ausbau der Rumpfstruktur

Vor dem Ausbau musste der GFK Rumpf natürlich zuerst mal an den passenden Stellen geöffnet werden. Diese Stellen hatte ich schon beim Funktionsmuster identifiziert und mir insbesondere für die Bugöffnung eine entsprechende Lehre gebaut. So kann ich, bzw. Sturzi a.k.a. Topper, mein Partner in Crime bei dem P-80 Projekt, bei jedem Rumpf die Nase mehr oder weniger gleich aufschneiden.

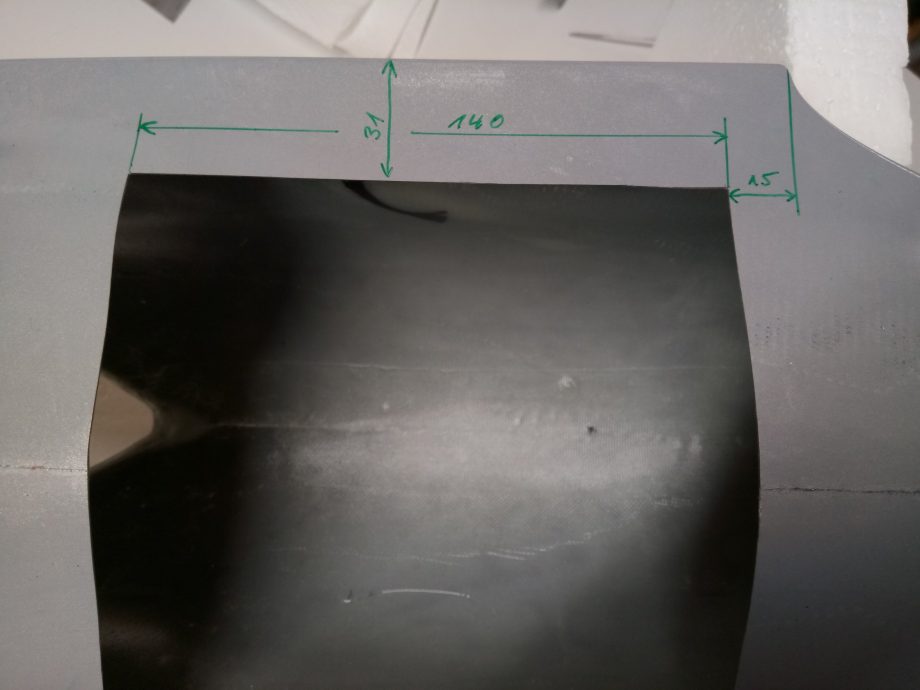

Für die Öffnung am Bauch half/hilft folgende fotografische Gedankenstütze zur Baudokumentation:

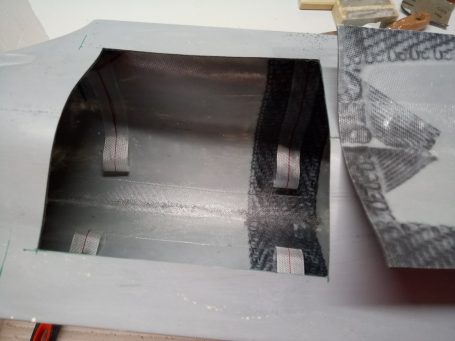

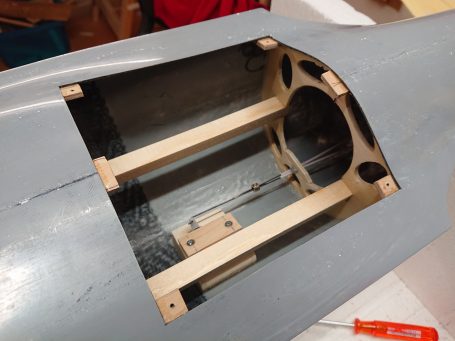

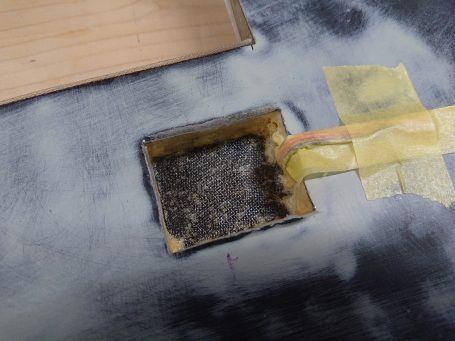

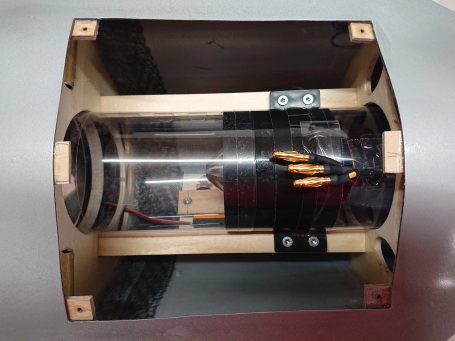

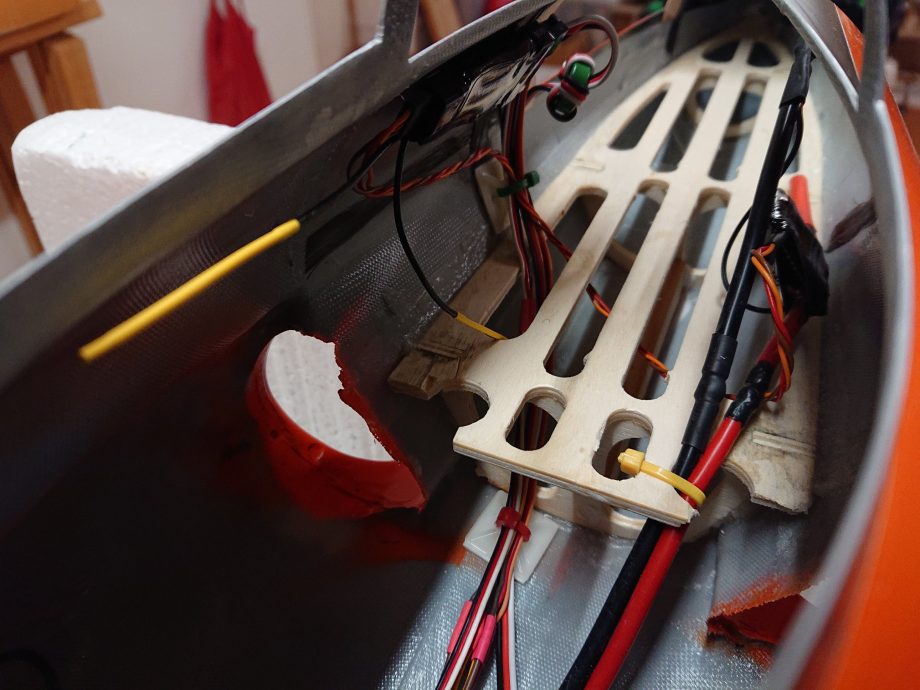

Die beiden Hauptspanten kommen je ca. einen Zentimeter vor und hinter der Bauchöffnung zu liegen. Weil der vordere Spant gleichzeitig als Aufnahme für die Flächensteckungsröhrchen dient, ist dort die Rumpfschale rund herum mit einem CFK-Band verstärkt. Zusammen mit einer 13 x 13 mm Kiefernleiste bilden die beiden Spanten zudem den Impellerträger. Um die Verklebung der Spanten mit dem Rumpf zu erleichtern, haben wir an den passenden Positionen je einen Streifen Abreissgewebe eingelegt.

Der Herr Topper hat mir die Spanten nach meinen Plänen aus Pappelsperrholz gefräst. Nur im Bereich der beim Laminieren mit eingedicktem Harz (“Mumpe”) ausgerundeten Flächenanformungen des Rumpfes musste ich die Spanten noch passend zuschleifen. Die Position der Messingröhrchen für die Steckung habe ich zuvor anhand der Flügel ermittelt und zwei passende Löcher in den Rumpf gefeilt. Es ist darauf zu achten, dass die Röhrchen bis ganz aussen gehen, also von der Rumpfschale mit abgestützt werden. Damit das Ganze am Schluss auch ganz sicher zusammen passt, habe ich vor dem Verkleben alles trocken zusammengesetzt, die Flügel angesteckt und die Spanten sowie auch die Steckungsröhrchen mit einigen Tropfen Sekundenkleber fixiert. Danach habe ich die Spanten mit einer kleinen Menge eingedicktem Harz mit dem Rumpf verklebt. Zur Einleitung der Kräfte von den Röhrchen in die Rumpfschale reicht der weiche Pappelspant nicht aus. Deshalb habe ich den Übergang zwischen den Röhrchen und dem Spant ebenfalls mit etwas eingedicktem Harz ausgerundet und den Spant mitsamt den Röhrchen im Bereich der Steckung beidseitig mit je zwei 105 g/m² Glasdreiecken pro Rumpfseite bis in die Schale verstärkt (also mit insgesamt acht Stück). Dabei ist natürlich peinlich genau darauf zu achten, dass kein Harz in die Steckungsröhrchen läuft. Auf dem zweiten Bild unten kann man die Glasdreiecke auf dem Spanten erkennen.

Damit der Bauchdeckel nach dem Einbau des Antriebs wieder verschlossen werden kann, habe ich in den Ecken des Deckels je ein 4 mm Sperrholzklötzchen eingeklebt. In diese Klötzchen greift jeweils eine Schraube, während zwei zusätzliche Klötzchen an der Rumpfnaht den Deckel lediglich abstützen (z.B. bei der Bauchlandung).

In die Nase kommt eine kleine Holzkonstruktion, welche der aufgeschnittenen Nase wieder etwas Festigkeit gibt und gleichzeitig als Akkubrett dient. Auch hier hilft ein zuvor eingelegtes Abreissgewebe beim Verkleben.

Für den Deckel der Nase musste ich etwas konstruieren, dass sich leicht öffnen und zuverlässig wieder verschliessen lässt. Schliesslich muss man vor und nach jedem Flug an den Akku ran, der in der Nase liegt. Aus 0.4 und 0.6 mm Sperrholz habe ich Zungen ausgeschnitten und diese wechselseitig an den Rumpf und den Deckel geklebt. Arretiert wird der Deckel durch einen Magnetverschluss aus einem kleinen 8 x 8 x 1 mm Supermagneten und einer Unterlegscheibe als Gegenstück.

Das Höhenleitwerk

Als nächstes kam der Bau der Höhensteuerung. Die Höhenleitwerke wurden von Sturzi in Form von zwei rohbaufertigen Flossen mit eingebauten Hauptsteckungsröhrchen geliefert. Wie auch die Flügel, hat er sie in seiner bewährten Mylarfolie/Sack Methode hergestellt. Auf der Oberseite der Flossen hat er unter dem Glas bereits je einen Streifen Abreissgewebe als Scharnier eingesetzt, was den Bau wesentlich erleichterte. Ich musste die Klappen also nur noch ausschneiden, verkasten und das zweite Loch für die Verdrehsicherung bohren.

Steckung

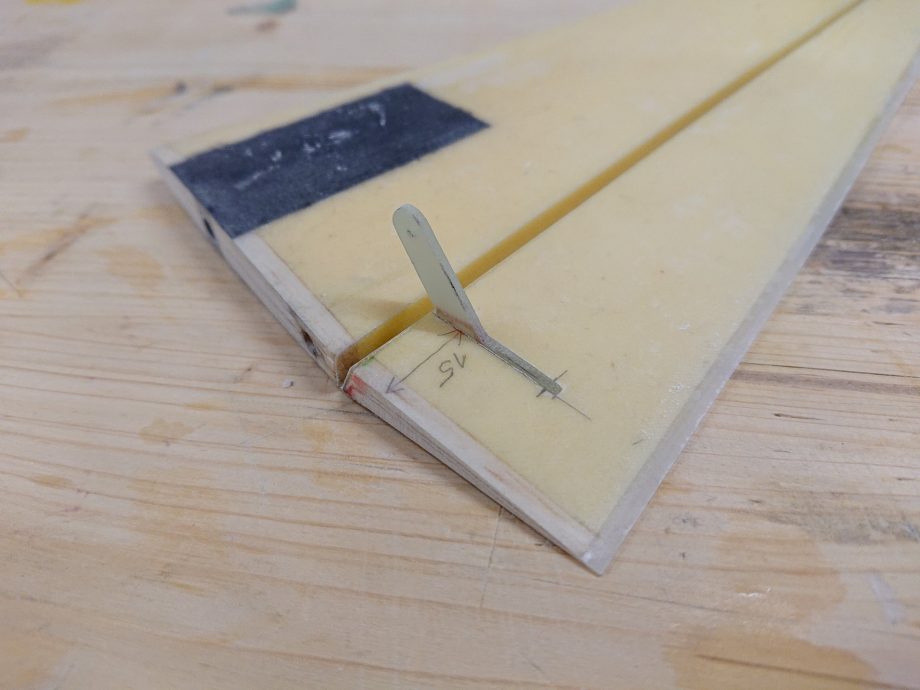

So lange die Flossen noch keine beweglichen Ruder haben, lassen sie sich einfach und sauber ausrichten um die Steckung zu bauen. Dazu verwenden wir einen 4 mm Kohlestab, der in den Höhenleitwerksflächen in Aluhülsen und (bei meiner P-80) im Rumpf in einer Messinghülse steckt. Die Verdrehsicherung besteht aus einem 3 mm Kohlestab, der ohne Hülse direkt im Rumpf steckt. In der Flosse greift er in ein, mit Sekundenkleber gehärtetes, Loch in der Balsawurzelrippe. Die beiden 3 mm Löcher für die Verdrehsicherung in den schmalen Flossen sowie am Rumpf passgenau und symmetrisch zu bohren, war nicht ganz einfach. Diese sollten wir beim nächsten mal in den gefrästen Wurzelrippen bereits vorsehen und für den Rumpf eine Bohrlehre fräsen (dasselbe gilt auch für die Tragfläche).

Die Höhenruder

Nachdem die Höhenleitwerke symmetrisch und mit der richtigen EWD mit dem Rumpf verheiratet waren, konnten die Klappen hergestellt werden. Mit der Japansäge und einem Lineal liessen sich die benötigten Schnitte sauber ausführen. Auf der Oberseite reichte es mit der Säge das Glas an zu ritzen, bis man auf das etwas weichere Abreissgewebe stiess. Auf der Unterseite habe ich die Glasschicht mit zwei Schnitten in ca. 3 – 4 mm Abstand durchtrennt und den Schaumkern keilförmig bis auf das Abreissgewebe an der Oberseite zersägt. Den entstandenen Schlitz habe ich mit einem Schleifklotz verputzt und den Styroporkern, auch auf der Scharnierseite, so weit zurück geschliffen, dass genügend Platz zum Verkasten, sowie auch genügend Luft für den später geplanten Ausschlag der Klappe vorhanden war. Mit schmalen Streifen diagonal geschnittenem 105 g/m² Glasgewebe habe ich den Schaumkern der Flosse und der Klappe verkastet. Ganz aussen, dort wo der Kern kaum mehr zwei Millimeter dick ist, habe ich auf das Glas verzichtet und den Kern einfach mit etwas Harz bestrichen und ihn so gegen Lösungsmitteldämpfe (z.B. beim Lackieren) geschützt.

Höhenruderanlenkung

Nach dem Aushärten liessen sich die Höhenleitwerke leicht besäumen und die Anlenkung vorbereiten. Die zwei GFK Ruderhörner sind so gemacht, dass der Anlenkungspunkt genau auf der Höhe der Schanierlinie zu liegen kommt und Ausschläge nach unten und oben symmetrisch werden. Mit dem Cutter habe ich passende Schlitze in die Klappen geschnitten, den Schaum bis auf die obere Glasschicht heraus gekratzt und die Ruderhörnchen mit 24 Stunden Epoxy verklebt. Zur Minimierung des Ruderspiels habe ich die Länge der Hebel so gestaltet, dass ich sowohl beim Servo, als auch beim Ruder relativ grosse Hebelarme habe.

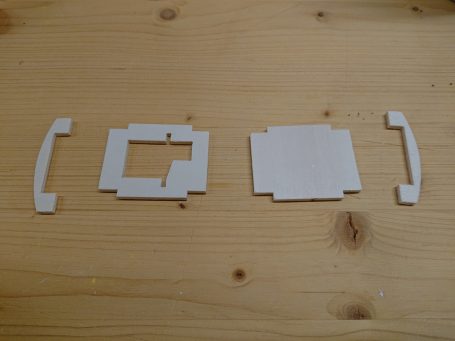

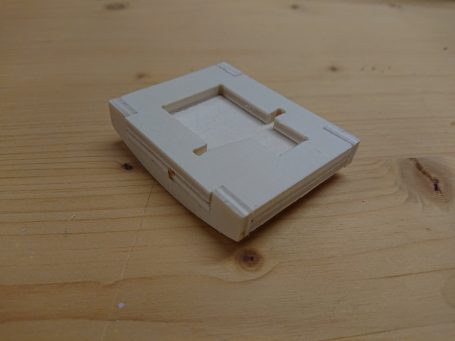

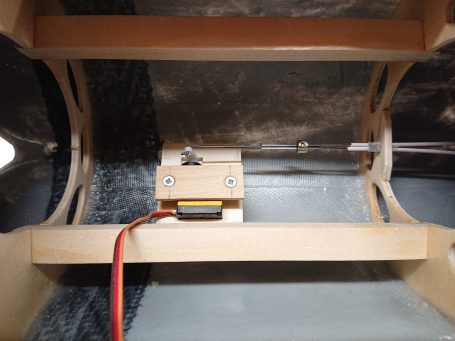

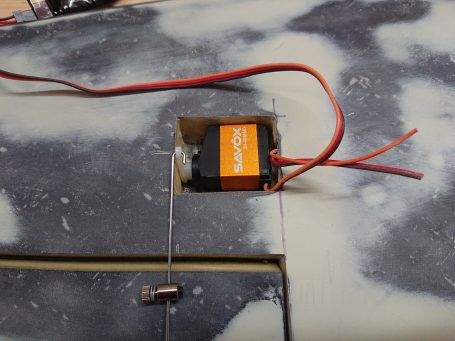

Als nächstes ging es darum die Anlenkung zu bauen. Für das Höhenleitwerk ist ein zentrales, an der Rumpfschale befestigtes Servo vorgesehen. Auch dafür hatte mir Sturzi passende Teile nach meinen Plänen gefräst. Daran könnte ich mich echt gewöhnen. Das Servo hüpfte vor lauter Freude beinahe von selbst in sein B(r)ettchen hinein.

Die Rundung dieses “Servobockes” entspricht genau dem Radius des Rumpfs im Bereich des Antriebes. Damit das Servo möglichst leicht zugänglich ist, wird es auf der Höhe der Bauchklappe montiert, hinter der später folgenden Impellereinheit. Da der Rumpf dort einen kreisrunden Querschnitt hat, kann man das Servobrett nach belieben versetzt verkleben, zum Beispiel auch so, dass der Servohebel genau mittig, auf dem Rumpfrücken zu liegen kommt. Auf diese Weise wird auch das Gestänge für die Anlenkung symmetrisch. Mit einem weiteren Sperrholzbrettchen und zwei Holzschrauben wurde das Servo an seinem Platz fixiert.

Die Anlenkung selbst habe ich mit zwei 0.8 mm Stahldrähten in in PVC Bowdenzughüllen gelöst. Hinten, bei den Leitwerken sind die Drähte einfach um 90° abgewinkelt und greifen von aussen her in die Ruderhörnchen. Das Höhenleitwerk ist damit auch gleich fixiert und kann bei Bedarf trotzdem abgenommen werden. Die Klappen können über einen Stellring, der die beiden Bowdenzüge mit dem Gestänge des Servos verbindet, justiert werden. Etwas schwieriger war es, den richtigen Austrittspunkt der Züge aus dem Rumpf zu finden. Die Bowdenzughüllen sind mit etwas eingedicktem Fünfminutenepoxy mit dem hinteren Rumpfspant und an der Austrittsstelle unter dem Leitwerk mit dem Rumpf verklebt.

Neben dem Höhentleitwerksservo hätte es noch genug Platz für ein Seitenleitwerksservo. Ich habe jedoch aus Gewichtsgründen darauf verzichtet und es bisher nicht vermisst.

Basislackierung des Rumpfes

Da der restliche Ausbau keine weiteren Arbeiten an der Rumpfhülle mehr erforderte, folgte vor dem Einbau der Kanäle und des Antriebs das grundlegende Farbkleid. Ich habe ja bekannterweise eine schwäche für orange Flieger. Darum war auch ziemlich schnell klar, das ich meine (erste) Shooting Star in einem nicht ganz unbekannten orangen Look kolorieren würde:

Bild: Skymasterjet

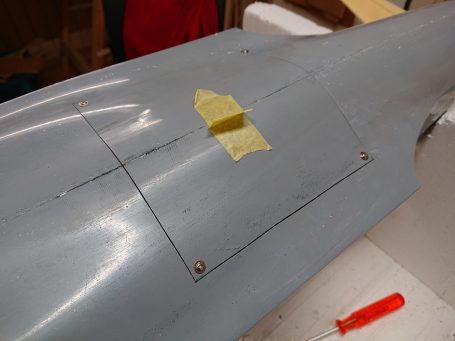

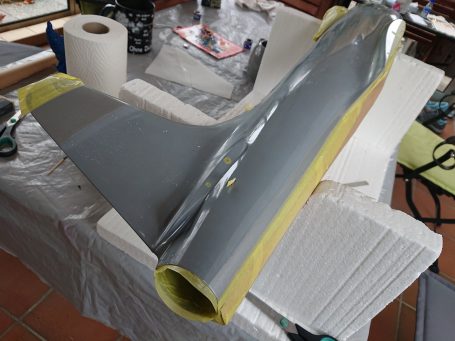

Als erstes spritzte ich den silbernen Rumpfboden. Dazu habe ich die Fläche grosszügig abgeklebt, so dass ich die Lackkanten, ohne besonders aufpassen zu müssen, glatt schleifen konnte (Bild 2 und 3 unten).

Als nächstes folgte die orange Farbe. Da war das exakte Abkleben schon etwas aufwändiger.

Und mit dem Aufbringen der grösseren schwarzen Bereiche war die Grundbemalung fertig. Der Rest kann später, auch nach dem ganzen Einbau und den ersten Flügen, folgen (man weiss ja nie…).

Flügel

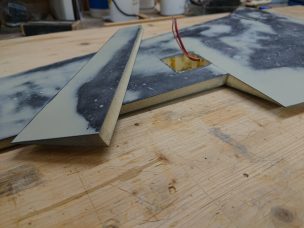

Auch die Flügel wurden vom Projektpartner und Flächenspezialisten Topper in verdankenswerter und perfekter Weise rohbaufertig geliefert. Während die Steckungsröhrchen, die Servokabel und die Servoschächte schon drin waren, mussten die Ruder noch herausgetrennt und verkastet werden. Leider hatte er bei den Tragflächen noch keine Elasticflaps unter der Kohle mit eingebaut, daher durfte ich mich wieder mal im Herstellen von Silikonscharnieren üben. Abgesehen davon habe ich es genau gleich wie beim Höhenleitwerk gemacht: Die Ruder mit der Japansäge heraus trennen, verschleifen und mit diagonal geschnittenem 105 g/m² Glas verkasten. Zusätzlich habe ich die dünne Kohleschale und die Schaumwände der Servoschächte mit anderthalb Lagen des besagten 105er Glasgewebes verstärkt (die Kohleschale bekam zwei Lagen, die Schaumwände eine Lage).

Nach dem Aushärten konnten die Ränder besäumt und verschliffen werden, bevor ich mit Tesa einen ca. 1 – 1.5 mm breiten Ruderspalt fixierte und mit einer Einwegspritze und einer 1 mm Kanüle das Silikonscharnier spritzte.

Als nächste galt es auch hier, analog zu den Höhenleitwerken, die Ruderhörner zu fabrizieren und einzubauen. Die Distanz zwischen den Ruder- und Servohörnchen ist so gering, dass nicht genug Platz für Gabelköpfe vorhanden ist. Servoseitig habe ich daher einen 1 mm Federstahldraht U-förmig umgebogen. Erstens geht das besser als diese Z-Bends und zweitens bleibt man damit weniger hängen, gerade wenn man ohne Fahrwerk auf dem Bauch landet. Damit die Anlenkung trotzdem mechanisch justiert werden kann, habe ich am Ruderhorn direkt einen Stellring verbaut.

Ruderhörner und Differenzierung

Das Ruderhorn ist beim Flügel so konstruiert, dass der Anlenkpunkt in Flugrichtung vor der Scharnierlinie liegt. Dies mag auf den ersten Blick unlogisch und genau verkehrt herum erscheinen. Früher, vor der Niederkunft der voll programmierbaren Fernsteuerungen, hat man die mechanische Querruderdifferenzierung nämlich genau anders rum gelöst. Zum Glück sind wir heute nicht mehr darauf angewiesen. Jetzt können wir verschobene Anlenkpunkt für andere Effekte benutzen, zum Beispiel um die Kraft (das Drehmoment) des Servos optimal an die Rudermomente anzupassen.

Durch die Verschiebung des Drehpunktes nach vorne ergibt sich eine mechanische Differenzierung des Weges und damit auch der Ruder- beziehungsweise Servokraft. Da ich, neben der üblichen Querruderdifferenzierung, die beiden Klappen zum Bremsen im Landeanflug auch stark nach oben fahren möchte, brauche ich viel mehr Ruderausschlag nach oben als nach unten. Gerade im Bereich des Vollausschlages sind aber die Rudermomente besonders hoch. Die zwei Stellschrauben (bei gegebenen Servos) um bei diesen grossen Ruderausschlägen noch genügend Moment (Servokraft) aufbringen zu können, sind der Servoweg (Drehwinkel des Servos) und das Hebelverhältnis. Die so eingebaute mechanische Wegdifferenzierung erlaubt es mir, den “Servo-Nullpunkt” auf der Fernsteuerung so weit zu verschieben, dass für die Aufwärtsbewegung der Klappe mehr Drehwinkel des Servos zur Verfügung steht als für die Abwärtsbewegung. Zudem entsteht im Bereich des Maximalausschlags ein günstigeres Hebelverhältnis zwischen Servo- und Ruderhorn. Aber diese Überlegungen wären Stoff für einen eigenen Artikel, darum kehren wir zurück zum Bau der P-80.

Finish der Flügel

Nach dem Einkleben der Ruderhörner waren die Flügel bereits lackierfertig. Vor dem Spritzen habe ich die Servoöffnungen, Kabel und die Ruderhörner abgeklebt. Damit der Lack beim Bewegen der Ruder nicht unschön bricht, habe ich das Silikonscharnier auf der Oberseite mit einem 1 mm breiten Streifen Abdeckband abgeklebt. Wenn man zuerst die Silikonscharniere baut und erst danach spritzt, spart man sich das mühselige entfernen von Klebstoffresten auf der empfindlichen frischen Lackschicht (welche, wenn man Pech hat, auch noch vom Lösungsmittel im Tesastreifen angelöst wird). Sobald der Lack nach dem Spritzen etwas “angeliert” ist, kann man den Streifen mit einer Pinzette entfernen. So kann zudem eine aufstehende Lackkante vermieden werden.

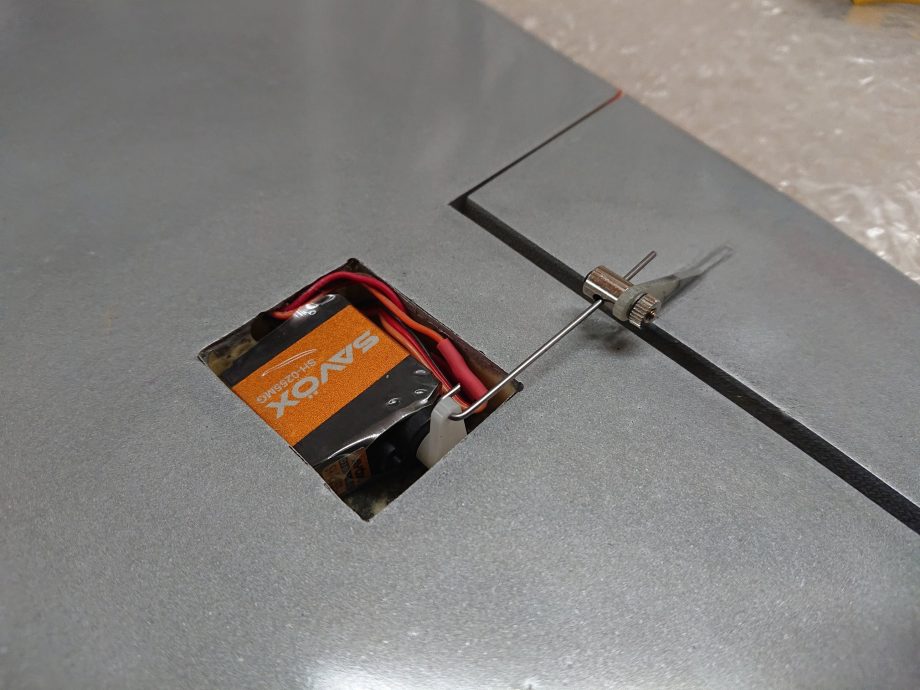

Die Querruderservos (es sind übrigens im gesamten Modell Savöx SH 255 verbaut) habe ich ihrer Flügelchen beraubt, in bekannter Manier in einem Schrumpfschlauch eingeschrumpft, diesen etwas angerauht und mit 5 Minuten Epoxy eingeklebt. Am Schluss reicht ein Stückchen Bespannfolie als Abdeckung.

Antrieb

Als auch die Flügel fertig waren, fehlte eigentlich (fast) nur noch der Antrieb. Wie vor langer Zeit berichtet, habe ich dazu einen WeMoTec Mini Fan Evo mit einem HET 2W20 an einem 4s LiPo Akku vorgesehen. Die Impelleraufnahme im Rumpf war ja schon vorbereitet, was jedoch noch fehlte ist die Luftführung: Lufteinläufe und Schubrohr. Gehen wir zuerst auf Letzteres ein.

Das Schubrohr

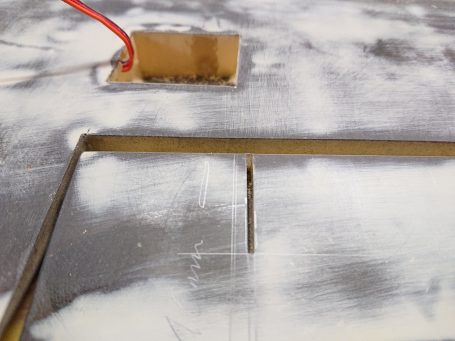

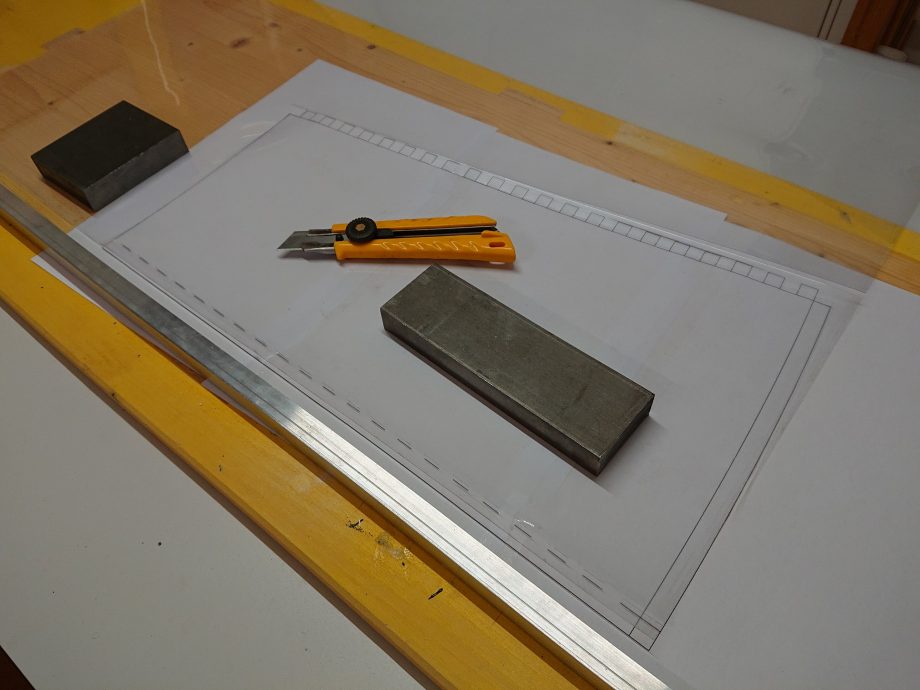

Am CAD habe ich einen passenden Konus für den Impeller mit 72 mm Aussendurchmesser und der gewünschten 56 mm Düse konstruiert und ausgedruckt. Als Folie verwendete ich 0.2 mm dicke PVC Folie von Hebu. Beides habe ich übereinander auf ein Baubrett gelegt und mit Gewichten beschwert. Mit dem Teppichmesser und einem Lineal liess sich die Folie sehr gut ausschneiden.

Wie auf dem Bild sichtbar, habe ich einen Reissverschluss aus Laschen und Schlitzen, immer einen Zentimeter tief und breit, ausgeschnitten. Die dünne Folie lässt sich so wunderbar zu einer Röhre zusammenstecken und mit breitem “Scotch” absolut flach und rund abkleben. Mit dem dünnen Material ist die Naht praktisch unfühlbar und die Strömung wird auf der Innenseite durch nichts gestört. Zum flachen Verkleben der Naht hat es sich bewährt, dies in 15 bis 20 cm langen Stücken auf einer runden Stange als Klebedorn durchzuführen.

Wie beim Original soll bei unserer P-80 das Schubrohr mit einem erkennbaren Absatz zur Rumpfhülle aus dem Heck heraus schauen. Darum hat der GFK Rumpf bei der Düse ca. 60 mm Durchmesser. Um das 56 mm Schubrohr zu zentrieren, habe ich einen etwa 8 mm breiten Balsastreifen geschnitten, geschliffen und unter ständigem Ausprobieren, leicht ins Innere versetzt, ins Heck eingeklebt. Dieser Ring zentriert das Schubrohr schön im Auspuff der Sternschnuppe. Das Schubrohr muss von vorne durch die Nasenöffnung eingeführt werden. Dabei ist es hilfreich, dass ausser dem Akkubrett im Rumpfinneren noch nichts weiter ausgebaut ist. Wie bei all meinen Jets habe ich am Schluss die hinteren 10 bis 15 Zentimeter des Schubrohrs, und im Fall der P-80 auch die Stirnseite des Balsastreifens, mattschwarz lackiert (eingepinselt).

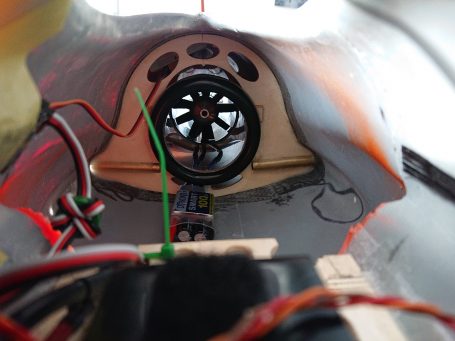

Der Impeller und seine Luftzufuhr

Die Kabel des Motors habe ich, zur Stabilisierung zusammen mit einem in Form geschnittenen Stücks 0.5 mm Mylarfolie, “aerodynamisch” eingeschrumpft und die Enden mit drei 4 mm Goldsteckern ausgerüstet. Die Steckverbindung ergibt zwar etwas mehr Gewicht und zusätzlichen Übergangswiderstand, sie ist aber sehr praktisch, weil ich damit den Regler erst später montieren und einfach einstecken kann. Die verschrumpften Motorkabel habe ich durch einen passend ausgeschnittenen Schlitz im Schubrohr nach aussen geführt, wo sie auf die Verbindung mit dem Regler warten. Das saugend auf den Impellermantel passende Schubrohr wird am Schluss einfach mit einem Streifen Tesa auf dem Impellergehäuse fixiert.

Ich habe zwar komplette, geschwungene GFK Einläufe erstellt (mehr dazu in einem noch zu schreibenden Bericht), aber da ich nicht wusste, ob der geplante Schubvektor tatsächlich momentfrei passend ist, entschied ich mich, den Prototypen zumindest vorerst mit einer offenen Luftführung zu bauen. Die Spanten sind so konstruiert, dass ich den Antrieb um 10 mm nach unten oder oben hätte verschieben können, wenn es notwendig geworden wäre. Mit fest eingeharzten Einläufen wäre das nicht mehr möglich gewesen. Wie sich nach den ersten Flügen zeigte stimmt’s aber zum Glück genau so wie es ist.

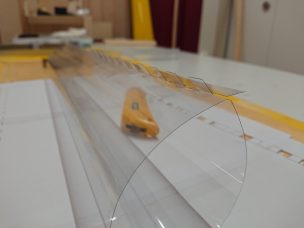

Um für eine einwandfreie, offene Luftführung zu sorgen, musste ich aber den Ansaugkanal trotzdem bis mindestens zum vorderen Rumpfspant verlängern. In der selben Art wie das Schubrohr habe ich darum ein weiteres, kurzes Rohrstück gebaut. Um die zum Impeller mitgelieferte Einlauflippe verwenden zu können, wurde abermals ein schmaler Balsaring als Adapter nötig. Dank diesem Ring schliesst meine Klarsichtröhre schön bündig und ohne Stufe an die dicke Einlauflippe an, die eigentlich für die Montage am Plastikgehäuse des Impellers gedacht wäre. Die extrem direkte und hindernisfreie Luftführung von den Lufteinlässen bis zum Hauptspant lässt einem wirklich rätseln, ob eine kanalisierte Luftführung auf dieser Strecke wirklich besser als die Offene ist.

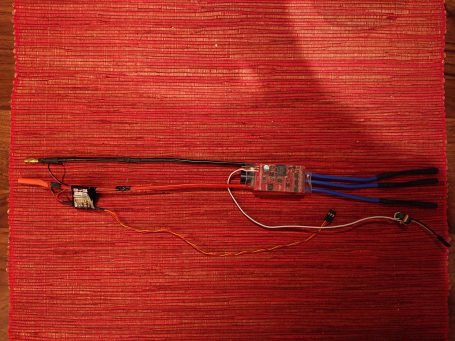

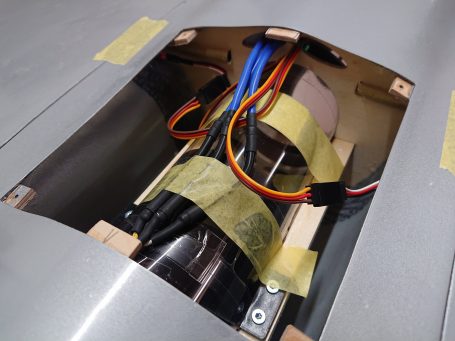

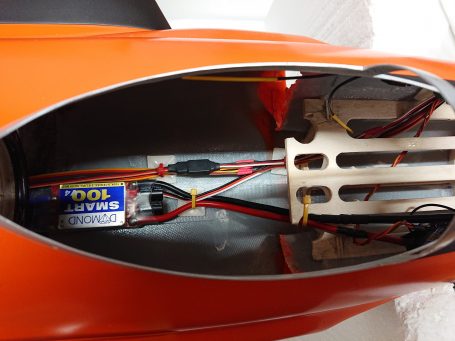

Regler, Empfänger und Akku

Die Kabel des Reglers konnten nun dem Boden entlang durch die Erleichterungslöcher des Hauptspantes geführt werden. Sowohl die Kabel wie auch den Regler habe ich mit selbstklebenden Kabelbinderfüssen auf dem Rumpfboden und am Akkubrett fixiert. So wird sichergestellt, dass der Impeller die Innereien der Shooting Star nicht verdaut, und der Regler wird – als durchaus erwünschte Nebenerscheinung – perfekt gekühlt. Besonders hilfreich ist bei diesem Arbeitsschritt, dass die Kabinenhaube noch nicht eingesetzt ist.

Auch der Empfänger (im Bild unten an der linken Rumpfwand) kann jetzt platziert und sicher fixiert werden:

Der 374 g schwere Akku (die Kapazitätsangabe auf dem Akku im Bild unten stimmt nicht!) kommt wie geplant schön in der Mitte des Akkubrettes zu liegen. Ein Streifen Klett auf dem Akkubrett zusammen seinem Gegenstück am Akku hindert diesen am Verrutschen und mit dem “Skiband” wird er am Losreissen gehindert.

Kabinenhaube

Der Abschluss des Aufbaus der P-80 Shooting Star macht das Einkleben der Kabinenhaube. Ich habe diese auf der selben Form tiefgezogen, wie auch die Anformung des Haubenrahmens des Rumpf gemacht wurde. Und darin liegt auch gleich der Pferdefuss. Wie befürchtet passt die Haube nicht wirklich auf die (um die Materialstärke kleinere) Innenseite des GFK Rahmens. In Zukunft werde ich für so etwas mit zwei unterschiedlich grossen Formen arbeiten. Damit es überhaupt Aussicht auf Erfolg hatte, musste ich die Haube mehr oder weniger kunstvoll einschneiden. Zum Glück hat es geklappt. Die Verklebung mit eingedicktem Harz und Supermagneten ist perfekt gelungen. Wichtig ist es, überquellendes Harz immer wieder mit Wattestäbchen und Ethanol wegzuputzen. Das ist viel Arbeit, die sich aber gerade bei der so prominent sichtbaren Kabinenhaube lohnt. Der letzte “Putzgang” für glasklare Scheibenflächen empfiehlt sich ca. 12 Stunden nach dem Anrühren des Harzes. Bei mir war das am Morgen danach.

Epilog

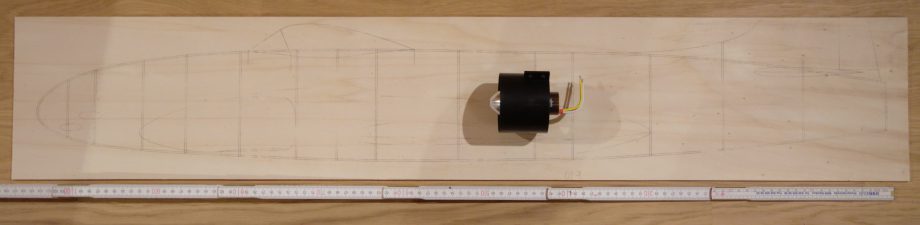

Fertig! Um Pepe Nietnagel zu zitieren: “Mann fasst es nicht!” Am 16. August 2015 hat das ganze mit diesen Häufchen Holz angefangen:

Nach gut vier Jahren Vorbereitungs- und Bauzeit ist der P-80 Prototyp am 16.11.2019 zum ersten mal geflogen. Und, um es gleich vorne weg zu nehmen: Sie fliegt super und hat mit vier LiPo Zellen à ca. 3.6 Ampèrestunden mehr als genug Leistung bei gut 6 Minuten Flugzeit. Jetzt kommt dann noch der Rest des Finishs, Beschriftungen und Verzierungen, damit sie nicht mehr ganz so leer aussieht.

Nach so viel Schreiben bin auch ich fertig. Fix und fertig. Darum gibts zum Abschluss jetzt einfach noch das Video des Jungfernfluges. Wobei, so möchte ich dazu doch noch anmerken, diese “Modeerscheinung” Erstflüge zu filmen verstehe ich zwar (vielleicht ist es ja der letzte Flug…), aber das dabei entstehende Videomaterial ist selten wirklich spannend. Schliesslich werden dabei ja zu erst mal vorsichtig ein paar Runden gedreht, eine erste grobe Trimmung für die verschiedenen Konfigurationen vorgenommen und der Langsamflug erflogen. Die spannenden Flüge kommen viel später. Also, in diesem Sinne: Viel Spass bei diesem langweiligen Video 😉

Und wer tatsächlich bis hier unten durchgehalten hat und immer noch nicht genug hat, der kann hier die ganze Entstehungsgeschichte der P-80 in chronologischer Reihenfolge nachlesen. Dazu reicht aber ein zweites Bier nicht aus 😉

Over and out, Mailman

Technische Daten der Lockheed P-80 Shooting Star im Massstab 1:10

| Spannweite | 119 cm |

|---|---|

| Länge | 105 cm |

| Startgewicht | 1.85 kg |

| Schwerpunkt | 77 mm hinter Nasenleiste (Wurzelrippe) |

| Impeller | WeMoTec Mini Fan Evo (70 mm), HET 2W20 |

| Akku | 4S LiPo mit ca. 3.6 Ah (375 g) |

| Stromaufnahme | 68 – 70 A |

| Startleistung | ca. 1.1 kW (Akku voll) |

| Flugleistung | ca. 1 kW |

Ruderausschläge

| Up [mm] | Down [mm] | Expo [%] | ||||

|---|---|---|---|---|---|---|

| Querruder | 11 | 6 | 30 | |||

| Höhenruder | 10 | 10 | 30 | |||

| Up [mm] | Höhenrudertrimm [mm] | |||||

| Brakes (QR Up) | 20 | 2.3 down | ||||

Tags: P-80C Shooting Star, Werkstatt