Die Shooting Star auf dem Weg zum Prototypen

Kürzlich war der Topper bei uns zu Besuch, um über den Ausbau der P-80 zu beraten und einen ersten Satz Flügel und Leitwerke aus der Prototypenserie für das Funktionsmuster abzuliefern. Voller Freude haben wir natürlich als Erstes die Teile mit Malerkrepp zusammengeheftet und so endlich einen Eindruck gewinnen können, wie die fertige Shooting Star wohl etwa aussehen wird.

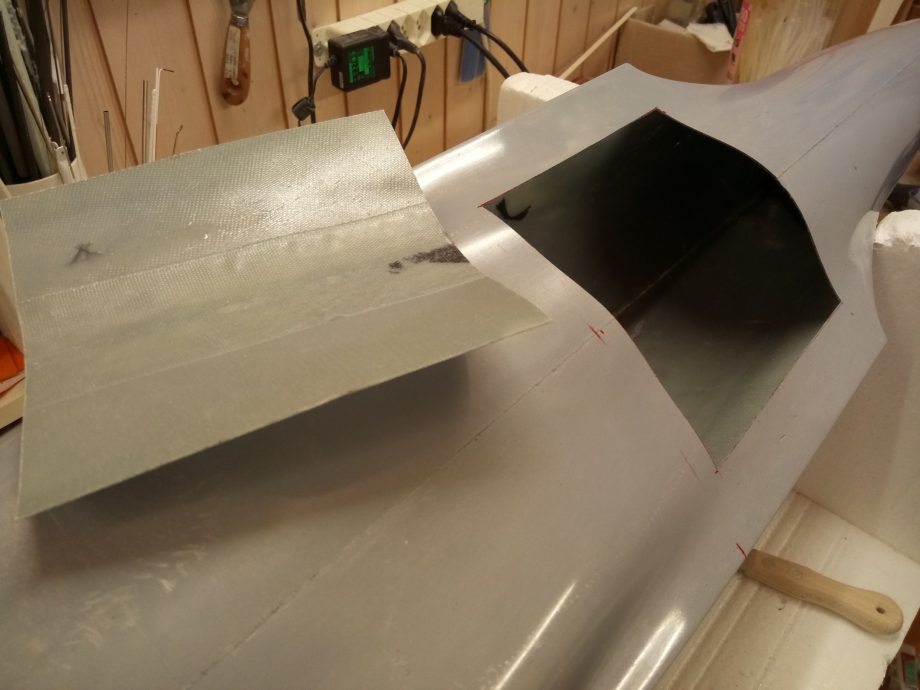

Entgegen den ursprünglichen Überlegungen haben wir uns entschieden, den Zugang ins Innere des Düsenjets nicht über eine Öffnung am Rücken, sondern über eine Bodenklappe zu realisieren. Wir haben so besseren Zugang für den Ausbau mit den Spanten und der Technik und zudem ersparen wir uns (und der P-80) die grosse Klappe am Rücken, welche weder der Schönheit noch der Stabilität zuträglich wäre.

Die Umsetzung

Mit dem Filzstift habe ich ein paar Tage später die grösste sinnvoll erscheinende Klappe auf dem Bauch des Funktionsmusters angezeichnet und mit der feinen GFK Säge ausgesägt.

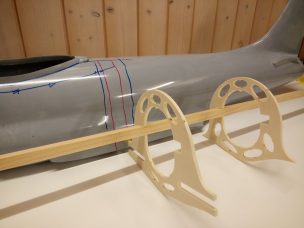

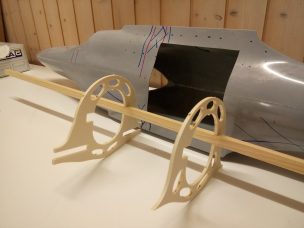

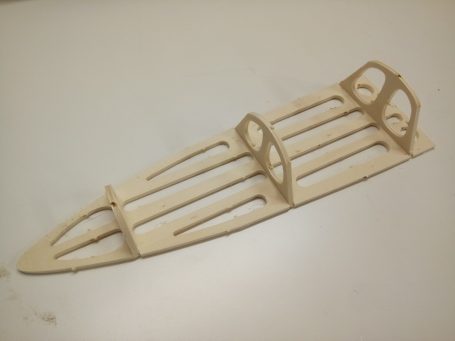

Der Spant, welcher einerseits die Hülsen für die Ansteckflächen aufnimmt und andererseits als vorderes Lager der Impellerträgerleisten fungiert, wird nur etwa anderthalb Zentimeter vor der grossen Bauchöffnung zu liegen kommen und lässt sich deshalb sehr gut einbauen. Am hinteren Ende der Bauchöffnung wird ein zweiter Spant eingebaut, der als rückwärtiges Lager für die Impellerträgerleisten dient. Das Höhenruderservo wird oben am Rumpfrücken befestigt und im Betrieb vom eingebauten Impeller und den Strömungskanälen verdecket sein. Damit dürften die Bowdenzüge relativ direkt zu den Höhenrudern geführt werden können.

Für Akku und Elektronik ist in der Rumpfnase Platz reserviert. Um die Einbaupositionen der Eingeweide zu bestimmen und zu verifizieren, haben wir Akku und Impeller veruschsweise mit Malerkrepp am Rumpf befestigt. In Anlehnung an die original P-80, welche vorne beiderseits der Nase grosse Wartungsklappen aufweist, haben wir uns entschieden, die Nase in einer ähnlichen Form grosszügig aufzuschneiden.

In die Nase kommt ein langes Akku- und Elektronikbrett, welches der durch die Öffnung geschwächten Nase wieder etwas zusätzliche Stabilität verleiht.

Auch die beiden S-förmigen Einlaufkanäle sollten sich durch die offene Nase hoffentlich einigermassen vernünftig einkleben lassen. Apropos Luftkanäle: Auch diese Positivmodelle nähern sich der Fertigstellung. Inzwischen sind sie auf Mass geschliffen, verspachtelt und bereit für die Lackierung. Und die Kabinenhaube habe ich vom Urmodell entfernt und baue sie nun zur Tiefziehform um.

Der erste Prototyp “P-0”

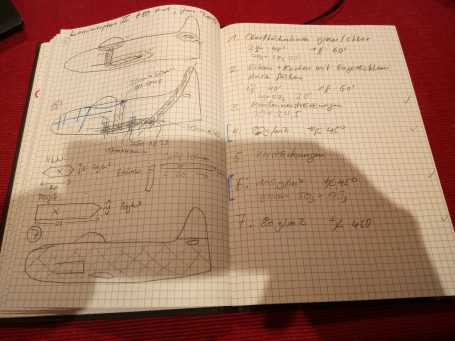

Noch einmal ein paar Tage später haben der Herr Projektpartner und ich einen zweiten Rumpf fabriziert. Nach dem Funktionsmuster “FuMu” bin ich nun geneigt von einem Protoypen “P-0” zu sprechen. Den Laminataufbau habe ich entsprechend den Erfahrungen und Lehren aus dem Bau des FuMu sowie unseren Entscheidungen zum Ausbau des Fliegers angepasst. Im wesentlichen habe ich die 163 g/m² Köper Lage durch eine 105 g/m² Köper Lage ausgetauscht. Die Grundstruktur ist nun also 80-105-80. Der breite Kohlestreifen im Seitenleitwerk ist einem 25 mm Kohleband gewichen und diverse neue Verstärkungen im Bereich der Flügelsteckung sowie der beiden Klappen sind hinzu gekommen. Sämtliche Kohleverstärkungen sind entweder Rovings (im Bild unten die blauen, ausgezogene Linien) oder unterschiedlich breite Bänder mit um die 200 g/m² Flächengewicht (im Bild die Bänder mit den gestrichelten blauen Linien). Sie sind nicht gerade leicht, leider recht grob gewoben, aber dafür bezahlbar. Bei wesentlich verbesserter Festigkeit im Bereich der Öffnungen konnte das Rohgewicht direkt aus der Form damit von 656 g auf 575 g gesenkt werden. Ebenfalls haben wir dieses Mal an den Stellen wo die Spanten eingebaut werden Abreissgewebe einlaminiert. So entfällt das mühselige Anschleifen der Klebestellen im Rumpf drin.

Auch der zweite Rumpf liess sich problemlos entformen und ist tip top gelungen. Der Arbeitsaufwand lag bei ca. 13 Stunden:

- Zwei Stunden Form eintrennen und Gewebe vorbereiten

- Fünf Stunden Laminierarbeit zu zweit

- Eine Stunde Entformen, Rumpf grob verputzen und Form reinigen

Nun können sie sich die die beiden 80er die Werkstatt vorläufig teilen ☺

Tags: P-80C Shooting Star, Werkstatt