Die Fertigstellung meiner TopRC Cougar

Nach einer langen Funkstille ist meine Cougar am 11.11.2018 endlich geflogen! Aber zuerst mal ein Bild von dem, was am Schluss heraus kam:

Hier will ich den dritten und letzten Teil des Baus dokumentieren (Was bisher geschah: Die Cougar gibt Gas, Puma aus dem Sack I: Flügel für die TopRC Cougar,und Kampfflugzeugbeschaffung. Meine TopRC Cougar). Fangen wir am besten gleich mit dem Grund für die lange Funkstille an, nämlich dem…

Fahrwerk!

Nachdem ich im August das dazu gehörige pneumatische Fahrwerk eingebaut hatte, stellte ich beim Testen des Zusammenspiels mit weiteren Komponenten wie den Ventile fest, dass das eine Hauptfahrwerk Luft verlor. Schadhaft bei Auslieferung. Ich stellte mir die Frage ob ich es selber flicken und die Garantie verlieren wollte, oder ob ich das nagelneue Fahrwerk als Dead-on-Arrival zurücksenden sollte. Ich entschied mich für das Zweite….

Um die lange Geschichte kurz zusammen zu fassen: Hebu hatte (anders als in seinem Shop vermerkt) kein pneumatisches Fahrwerk mehr an Lager um mich mit einem Ersatzteil zu versorgen. Nach ein paar Wochen hin und her zwischen China und dem Entlebuch wurde klar, dass Ersatz vom Hersteller nicht mehr zu kriegen war. Die neuen Fahrwerke sind alle elektrisch. Zu allem Unglück hat Hebu das von mir zurückgesandte Teil in einer etwas übereifrigen Aufräumaktion entsorgt. Der Versuch das Fahrwerk zu flicken, war damit auch keine Option mehr (es wäre wohl mit dem Tauschen einiger O-Ringe gemacht gewesen, wie andere Besitzer dieses Fahrwerks berichtet haben). Gegen Ende Oktober wurde ich über diese Umstände informiert. Ich war nicht gerade erfreut. Schliesslich hatte ich nicht wenig Geld in die Pneumatik investiert: Einen telemetrischen Drucksensor, eine Tankstation mit Druckluftpumpe, eine Handpumpe für die Werkstatt, Ventile, Schläuche und eine schöne Sammlung Festo Verbinder. Hebu hat sich aber bereit erklärt mir den Rest meines Pneumatikfahrwerks durch ein elektrisches Fahrwerk zu ersetzen und sich viele Male entschuldigt. Da ist zwar einiges schief gelaufen, aber ich wurde immerhin immer freundlich und zuvorkommend behandelt. Danke, an dieser Stelle.

So konnte ich dann mit zweieinhalbmonatiger Verzögerung weiter bauen und es kam wieder Bewegung ins Projekt. Der Wechsel der Technologie hatte einige Umbauten zur Folge. Die Pneumatikventile wurden wieder ausgebaut und mussten der Steuerelektronik weichen. Das neue elektrische Fahrwerk erfordert eine Versorgung aus zwei 2s LiPo Akkus, die Spannung aus den beiden 2s LiFe Akkus reicht für einen zuverlässigen Betrieb nicht aus. Das bedeutete einen Gewichtszuwachs von 400g. Auch hatte das elektrische Fahrwerk andere Einbaumasse. Beim Bugrad habe ich neue Befestigungslöcher in das Fahrwerk gebohrt, während ich beim Hauptfahrwerk den Ausschnitt im Holz etwas verbreitern und die Löcher im Modell versetzen musste.

Die Gewichte der neuen Komponenten:

| Bugfahrwerksbein mit Rad | 125g |

| Bugfahrwerksmechanik | 175g |

| Hauptfahrweksbeine mit Rädern | 2x190g |

| Hauptfahrwerksmechaniken | 2x135g |

| Steuerelektronik | 45g |

| Anteil RC grösserer Akku | 55g |

| Total | 1050g |

|---|

Elektronik- und Komponenteneinbau

Aufgrund von Berichten, unter anderem von Jean-Marc (Kingtech Turbines, Luxemburg), wusste ich, dass bei der TopRC Cougar im Normalfall um die 300g Blei in der Nase notwendig werden, um den Schwerpunkt zu erreichen. Deshalb war für mich klar, dass ich versuchen würde, mit den Komponenten so weit wie möglich nach vorne zu gehen. Mit Schleifen und immer wieder Probieren habe ich eine Verlängerung des originalen Komponentenbrettes eingepasst, welche sich bis ganz vorne in die Spitze der Nase schmiegt. Damit stand mir angenehm viel Platz zur Verfügung und ich konnte die schweren Dingen wirklich ganz nach vorne rücken. Die drei folgenden Bauabende habe ich ausschliesslich damit verbracht, all die einzelnen Komponenten in immer wieder anderen Anordnungen auszulegen und in Gedanken all die Schläuche und Kabel dazuwischen zu verlegen. Auch die Frau hat bei ihren Besuchen im Keller mit ausgelegt. Die finale Anordnung basiert sogar auf einem ihrer Vorschläge.

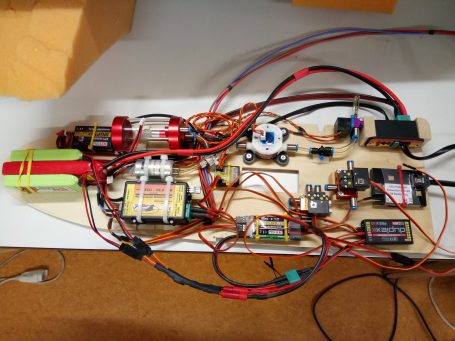

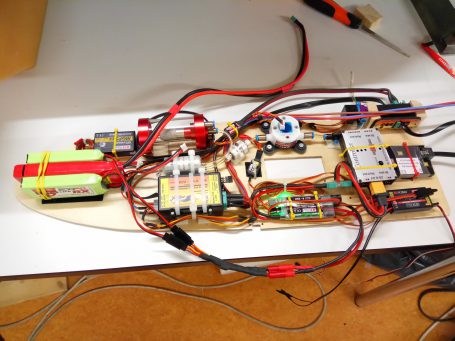

Herausgekommen ist, nicht ganz unerwartet: Akkus zu vorderst, Turbinenelektronik, Pumpe und Hopper gleich danach, und dann anschliessend die leichteren RC Komponenten. Der Umbau auf die elektrische Fahwerksvariante erforderte zum Glück keine grösseren Änderungen des Layouts auf dem fertige Brett. Auf den Bildern unten ist links die pneumatische Variante mit den (in zwei Stockwerken verbauten) Evojet-Ventilen, und rechts die elektrische Version (jedoch noch mit den ursprünglich vorgesehen LiFe Akkus). Am Schluss wog das Brett mit leerem Hopper beim Einbau übrigens 1250g.

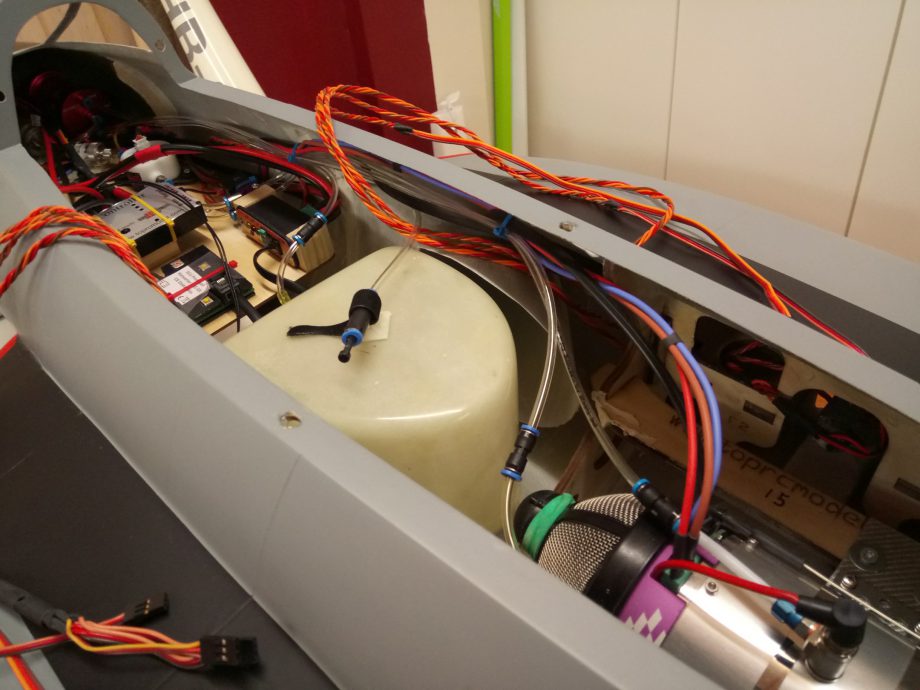

Eingebaut sieht die ganze Sache so aus:

Turbine und Tankanlage

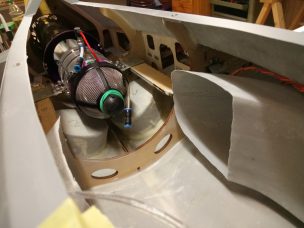

Der Einbau der Turbine ist unspektakulär. Die P60 findet problemlos Platz und wirkt im dicken Bauch der Cougar beinahe verloren. Um die Schelle zu verlängern hat sie von mir zwei schöne GFK Flügelchen (aus einer alten Breier Monoflosse) bekommen. Damit sieht sie ein bisschen wie eine sowjetische Raumkapsel aus den 60er Jahren aus.

Das Schubrohr habe ich so montiert, dass es hinten drei bis vier Millimeter über das Rumpfende hinaus ragt. Daraus ergibt sich die Position der Turbine.

Der Cougar Rumpf weist bei der Auslieferung von den Lufteinläufen bis zum Antrieb reichende Strömungskanäle auf. Beim Ausbau mit einer Turbine ist der Luftverbrauch aber so gering, dass eine Luftführung mit einem so hohen Querschnitt eigentlich nicht notwendig ist. Diese Lufteinläufe stehen jedoch einer schwerpunktnahen Einbauposition des Tanks im Wege. Deshalb habe ich mich entschieden, den Mittelteil der Kanäle mit dem Dremel ab zu trennen und zu entfernen (leider habe ich kein Bild von den ganzen Kanälen gemacht). Damit konnte ich den Tank um gute zehn Zentimeter nach hinten in Richtung des Schwerpunktes verschieben. Er befindet sich immer noch einige Zentimeter davor, die Schwerpunktwanderung beim Leerfliegen des Tanks wird aber doch merklich kleiner ausfallen.

Vorne habe ich den Tank mit einem Aluwinkel auf einem Stück Holz, hinten mit einem passend zurecht gebogenem Blech am Spant vor der Turbine befestigt.

Wie die beiliegenden Tankbeschläge von TopRC funktionieren sollen, haben weder ich noch der von mir konsultierte Martin Sannwald (Swiss Modelshop) heraus gefunden. Ich habe den Tank schliesslich mit Teilen versehen, die er mir aus einem anderen Tank-Set kanibalisert hat (danke an dieser Stelle). Damit das Pendel sauber pendeln kann, habe ich den Beschlag etwas oberhalb der Mitte angebracht und das Messingröhrchen für die Entlüftung so nach oben gebogen, dass es ca. einen Millimeter vor der Tankdecke mündet.

Für die Tankentlüftung habe ich ein kleines Messingwinkelchen gelötet. In der Hoffnung, dass bei einer Bauchlandung der Schaden durch “Hängenbleiben” etwas geringer ausfallen könnte, habe ich es leicht seitlich versetzt nach aussen geführt.

Flächensteckung

Zur weiteren Gewichtsersparnis habe ich die beiliegenden Alu Steckungsrohre durch CFK Prepreg Rohre ersetzt. Diese nicht ganz günstige Verbesserung ergibt eine direkte Ersparnis von knapp 100 Gramm. Besonders das Gewicht, welches am Leitwerk, weit hinter dem Schwerpunkt, wegfällt, lohnt sich doppelt, da vorne noch einmal der selbe Betrag an Trimmgewicht eingespart werden kann. Wie ich gehört habe, liegen den neueren Cougars, zumindest für die Hecksteckungen, nun serienmässig CFK Rohre bei.

Beim Auswiegen hat sich gezeigt, dass sich meine Bemühungen rund um den Schwerpunkt gelohnt haben. Um bei vollem Hopper, 6 Deziliter (Rest-) Kerosin im Tank und ausgefahrenem Fahrwerk den angegebenen Schwerpunkt zu erreichen, genügen bescheidene 40 Gramm Blei. Wenn der Schwerpunkt so stimmt (und das scheint er, nach den ersten Flügen zu Urteilen, einigermassen zu tun), kann ich diese 40 Gramm in der Rumpfspitze praktischerweise durch die Tiefziehteile für den Cockpitausbau und einen schönen scale Piloten ersetzen. Dann fliegt meine Cougar wortwörtlich bleifrei :)

Kabinenhaube und Flaps

Ganz bis zum Schluss habe ich mir die Cockpitverglasung aufgespart. Schliesslich will man diese ja nicht beim Hantieren in der Werkstatt zerkratzen. Die beiden sauber tiefgezogenen Kabinenhauben habe ich ganz klassisch verbaut. An den Klebestellen mit Schleifpapier angeraut, wurden sie mit Baumwollflocken und eingedicktem 24 Stunden Epoxy in dem Rahmen geklebt. Ca. 50 Neodym Magnete hielten sie beim Aushärten in Position. Überschüssiges Harz kann man dabei mit Wattestäbchen und Alkohol rückstandsfrei weg putzen. Damit man die Magnete nicht mit anklebt, empfiehlt es sich kleine Stückchen PE Folie zwischen den Magneten und der Innenseite der Haube an zu bringen.

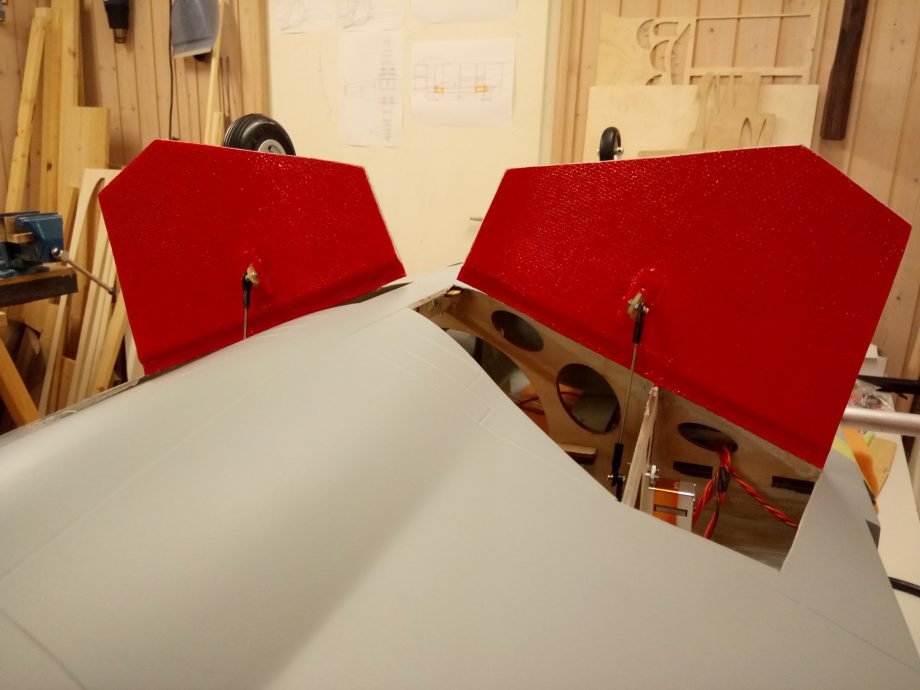

Und dann gabs noch etwas Make-Up: Bereits im August hatte ich die Flaps rot gestrichen, wie es sich für eine Cougar der Navy gehört. So macht die Lady noch etwas mehr her, wenn sie mit halb ausgefahrenen Flaps startet und nach der Landung neckisch ihre roten Hosen sichtbar sind.

Wie die Geschichte nach dem Bau weiter gegangen ist, habe ich ja schon vor diesem letzten Baubericht verraten. Nun freue ich mich auf die weiteren Flüge mit meiner eleganten Berglöwin. Aufgrund von Nachfragen habe ich einen Artikel zu den Ausschlägen und der Schwerpunktlage der Cougar angefangen, den ich während dem Einfliegen ab und zu update.

Bestimmt gibt es später einen weiteren Beitrag als Resumé. So lange helfe ich bei Fragen gerne weiter und wünsche allen Cougar Piloten viel Spass mit ihrer Grumman Wildkatze!

Tags: F9F Cougar, TopRC Cougar, Turbinenfliegerei