Dicker Allrounder – die ASW 15 B von glider_it

Ende der sechziger Jahre des letzten Jahrtausends gehörte die ASW 15 zur ersten Generation der Kunststoffsegelflugzeuge. Während die ASW 12, als erstes Kunststoffsegelflugzeug von Alexander Schleicher überhaupt, noch teilweise in Positivbauweise und nur in einer Kleinserie hergestellt wurde, kamen für die ASW 15 erstmals für alle wesentlichen Komponenten die heute gebräuchlichen Negativformen zum Einsatz. Die ASW 15 war auch das letzte Flugzeug, dessen Erstflug der Firmengründer, Alexander Schleicher, am 20. April 1968 noch mit erleben konnte. Er verstarb 6 Tage später.

Bild: Alexander Schleicher GmbH, ASW 15

Obwohl technologisch für Schleicher wichtig und wegweisend, konnte die ASW 15 damals in ihrer Wettbewerbsklasse nicht mit der Konkurrentin LS1 mithalten. Erst mit der ASW 19 konnte Schleicher in der zweiten Hälfte der Siebziger Jahre den Konkurrenten aus Egelsbach (LS) und Kirchheim unter Teck (Schempp Hirth) in der Standardklasse für einen Moment Paroli bieten.

Wie alle Flugzeuge aus dieser Zeit hat sie einen ganz besonderen, eigenen Charakter und Charme. Bei der ASW 15 ist es der leicht pummelige Rumpf mit der Stupsnase und die Auslegung als Schulterdecker mit Kreuzleitwerk, die sie unverkennbar machen.

Ein historisch interessanter Aspekt ist auch die «genetische Verwandtschaft» der verschiedenen frühen Kunststoffflugzeuge. Vielen der dominierenden Entwürfen dieser Zeit ist nämlich die Kinderstube ihrer Ingenieur-Väter gemein. Zusammen haben diese in der Akaflieg Darmstadt mit der D-36 ein erstes Mal Segelfluggeschichte geschrieben: Wolf Lemke, der nach dem Studium bei Rolladen Schneider zusammen mit Walter Schneider die LS1 konstruierte, Klaus Holighaus, der nach seiner Studienzeit bei Schempp Hirth zu arbeiten begann und für den (Standard) Cirrus verantwortlich zeichnete – und eben Gerhard Waibel, der bei Alexander Schleicher nach der ASW 12 die ASW 15 entworfen hat. Ebenfalls zur Gang der Darmstädter Fliegerväter gehört Heiko Fries. Er hat nach seinem Studium und dem Bau der D-36 die Entwicklung des Kunststoffsegelflugzeugbaus nicht bei einem Hersteller, sondern beim LBA Jahrelang begleitet, gefördert und massgeblich geprägt.

So weit der Exkurs in die Segelfliegergeschichte. Wer sich darin weiter vertiefen möchte, dem empfehle ich die Bücher «Rhön-Adler» und «LS-Segelflugzeuge».

Aber wieso denn bloss ein ASW 15 Modell?

Tja, sie hat mir immer schon gefallen, die rundliche ASW 15. Mit ihrem voluminösen Rumpf hat sie das gewisse «Etwas». Wie viele der frühen Kunststoff-Entwürfe, als die «perfekte Segelfliegerform» noch nicht gefunden war, hebt sie sich angenehm vom Einheitsbrei der modernen Segelflieger ab. Als Schulterdecker wurde sie mit nur wenig V-Form ausgelegt, was sie zum einem interessanten Vorbild für eine leichte Zweckentfremdung als Allroundmodell mit Kunstflugambitionen macht. Genau aus diesen Gründen lagere ich nämlich auch seit einigen Jahren einen Wanitschek ASW 15 Rumpf im Massstab 1:4 (aus der Werkstatt von Steinhardt) in meinem Keller (Hej, wer den will, einfach melden. Ich habe jetzt eine ASW 15). Als Glider it ihre ASW 15 heraus brachte und der Modellhändler meines Vertrauens kurz darauf eine solche an Lager hatte, wurde es schwierig. Nein. Stimmt gar nicht. Eigentlich wurde es sehr einfach: Es bestand nämlich plötzlich die Möglichkeit, dass ich an eine ASW 15 in der gewünschten Grösse komme, ohne selbst Tragflächen entwerfen und bauen zu müssen. Zack! Oder Bäm! (Um einen anderen Modellhersteller zu zitieren.)

Mein Park an Allroundseglern umfasste im Jahr 2020 einen Orca (F5J, Thermik bis mittlere Gangart), einen elektrifizierten Tornado (F3F mit F5B gemischt) und einen Pino (der kleine Superallrounder). Allen gemein ist dieses typische, besenstielartige Erscheinungsbild. Leistunsgmässig ist ein möglichst schmaler Rumpf absolut sinnvoll. Aber gleichzeitig ist das auch so langweilig wie leeres Weissbrot mit einem Glas Wasser. Und zudem sind die Besenstiele in der Luft saumässig schlecht sichtbar. Es fehlte also so etwas wie eine «Alpina» in meinem Repertoire: Ein Flieger mit etwas «Fleisch am Knochen» beziehungsweise «Luft im Bauch». Allerdings gerne etwas schöner als der besagte klassische Alpensegler, der mir auch nach vierzig Jahren einfach nicht recht gefallen will. Und genau da verortete ich die ASW 15, die ich mir alsdann an einen schönen Sommertag im 2020 bei Leomotion anschauen ging. Es kam, wie es kommen musste: Was ich sah, gefiel, und – zusammen mit viel Zubehör – wechselte eine ASW 15 «OD Light» vom Ladenlokal in den Kofferraum meines Autos.

Das Modell

Zu Hause, nach dem Ausladen des Kofferraums, musste der «Bausatz» nach dem ausgiebigen Begutachten natürlich auf die Waage:

| Rumpf | 821 g |

|---|---|

| HLW L / R | 67 / 63 g |

| SLW | 101 g |

| Tragfläche L / R | 1000 / 1048 g |

| Flächenverbinder | 224 g |

| Kabinenhaube | 117 g |

| Zubehörbeutel | 81 g |

| Total | 3522 g |

Qualitativ ist der Bausatz absolut in Ordnung. Sauber laminiert mit den üblichen Nähten. Erst nach den ersten Flügen sollte sich zeigen, dass die Tragflächen von meinem Exemplar möglicherweise etwas früh entformt wurden und leicht verzogen sind. Ein Problem, welches gemäss Leomotion inzwischen nicht mehr auftreten sollte. Doch dazu später mehr. Die Gewichte der Bauteile sind OK. Man merkt, dass Glider_it – ganz dem Zeitgeist und dem Wunsch mancher Kunden entsprechend – eher feste bis vollgasfeste Modelle baut. So ist auch meine «Overall Dynamics light» Version mehr als genug «fest» gebaut.

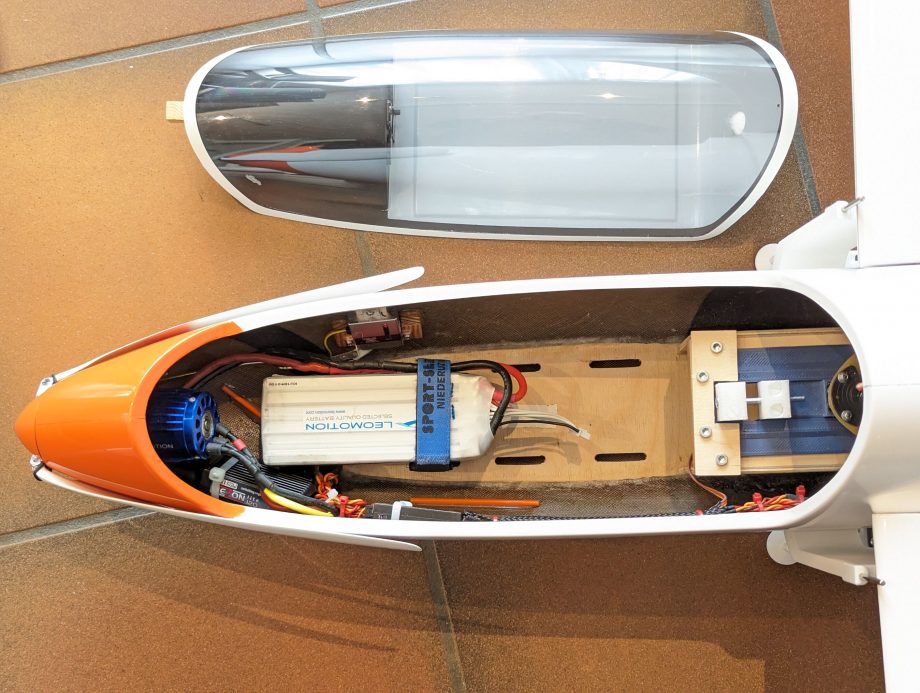

Mein Ziel war es, die selben Akkus wie in meiner Siai Marchetti und dem Stingray verwenden zu können. 6s / 5 Ah als Antriebsakku war also Designvorgabe. Mehr oder weniger Kapazität und damit Gewicht wäre – wenn später gewünscht – durch verschieben des Akkus möglich, dachte ich mir. Für den technischen Ausbau habe ich mich für folgendes High Voltage Set-Up entschieden:

- Antrieb:

- Leomotion 4038-2050 / 6.7:1 mit einem 20″ x 13″ Propeller

- Akku:

- 6s / 5 Ah

- Regler:

- JETI Mezon 120 lite, welcher mit seinem BEC auch die Bordstromversorgung besorgt

- Servos:

-

- Querruder: KST X10

- Wölbklappen-, Seiten- und Höhenruderservos: KST X15-1208

Einschub: Das Modell, zum Zweiten

Unangenehm. Noch während der ersten Flüge der Einflugphase im Frühling 2021 habe ich die ASW 15 schwer beschädigt. Nicht das Modell, sondern die mangelnde Fähigkeit, Distanzen zu schätzen, haben der Flugerprobung ein verfrühtes Ende gesetzt. Die ASW kollidierte mit der Spitze einer solide gewachsenen Tanne und musste mit einem neuen Rumpf und einer Flächenreparatur wieder Flügge gemacht werden. Aus diesem Grund gibt es in diesem Bericht Bilder von zwei verschiedenen Rümpfen: Dem ursprünglich bereits mit einer orangen Nase versehenen, sowie dem weissen Ersatzrumpf, dem ich nachträglich eine etwas andere orange Nase verpasst habe.

Die notwendige Reparatur, beziehungsweise Neubau ist auch der Grund, warum dieser Bericht erst jetzt erscheint.

Der Rumpf Auf- und Ausbau

Da ich meine ASW 15 als Allrounder, und damit auch für den Einsatz in den Bergen vorgesehen habe, war klar, dass ich kein Fahrwerk installieren, und dafür den Rumpf genügend Robust für Landungen im unebenen Terrain haben möchte. Darum habe ich ihn im Bereich des Kabinenhaubenausschnittes mit Kohle-, Glas- und Basaltfasern verstärkt. Es Empfiehlt sich auf jeden Fall, mindestens den Bereich des hinteren Haubenrahmenausschnittes rund herum, zu verstärken. Entweder mit einem ovalen Spant oder eben mit einem Kohlefaserband, wie ich es getan habe. Diese Stelle wird bei Landungen in unwegsamen Gelände ganz besonders belastet. Seitlich, links und rechts der Kabinenhaubenöffnung, habe ich je einen breiten Kohlestreifen in Richtung Nase eingelegt. Auch das vordere Ende des Kabinenausschnitts habe ich mit je einem rund herum gehenden Streifen Kohle verstärkt. Das ganze vordere Rumpfteil wurde danach noch mit je einer Lage Glas- und Basaltgewebe aufgedoppelt. Das Dunkelbraune in den Bildern ist nicht etwa Kohle, sondern besagtes Basaltgewebe, von dem ich vor einiger Zeit einige Meter zu Testzwecken an Lager genommen habe. Basaltgewebe ist nichtleitend, es gibt also kein Problem mit dem Funkempfang. Ein Vorteil des dunklen Gewebes ist zu dem, dass die Sonne weniger durch die GFK Schale hindurch scheint.

Als nächstes stand eine der schmerzhaftesten Prozeduren beim Bau eines jeden Elektro-Segelfliegers an: Das Kappen der Nase. Entbieten wir dem schönen Rumpf an dieser Stelle unsere aufrichtige Anteilnahme und halten einen kurzen Moment in stillem Gedenken inne, während das abgetrennte Körperteil im Nasenfriedhof unter Seinesgleichen Aufnahme findet:

Der 50 mm GM Scale Spinner passt aber zum Glück nahezu perfekt in die Rumpfkontur. Damit der GM Scale Prop sauber am Rumpf anliegt, ist jedoch das Mittelteil des nächst grösseren 55 mm GM Scale Spinners notwendig. Pitty. Schon wieder 87 Stutz 😣. Was man nicht alles tut nur fürs Äussere. Ein 60 mm CFK Spant lässt sich danach iterativ so zurecht schleifen, dass er sauber passt und die Rumpfnase für den Übergang zum Spinner schön rund drückt. Den Motorspant habe ich danach in üblicher Manier mit beidseitig vielen Kohle Rovings eingeklebt.

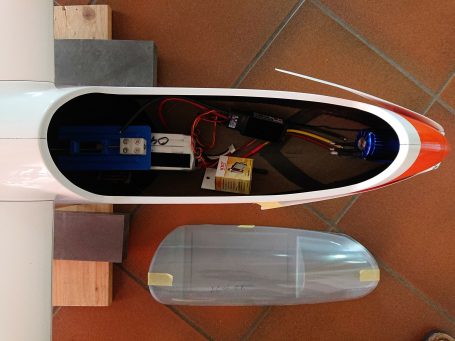

Um den weiteren Ausbau des Rumpfes planen zu können, habe ich den Flieger zusammengesetzt und grob ausgewogen, in dem ich die Komponenten platziert habe. Also: Motor einbauen, Höhenruder Servo und den Spantensatz ins Leitwerk legen, Akku, Regler und alles was sonst noch vorne rein kommt, so lange im Rumpf drapieren, bis alles vernünftig platziert erscheint und der Schwerpunkt einigermassen stimmt.

Note zu den Bildern oben: Die Bauteileposition stimmt so nicht und der Propeller liegt aufgrund des 50 mm Mitnehmers noch schlecht an.

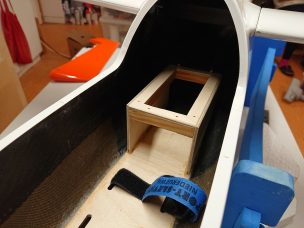

Auch wenn ich eher skeptisch bin, was die Festigkeit und Robustheit von heutigen 3D Druckteilen angeht, habe ich mir für das Seitenruderservo einem 3D gedruckten Spannschlitten geleistet. Neben der Tatsache, dass so ein Spannschlitten etwas praktisches ist, bietet sich damit die Gelegenheit, die Praxistauglichkeit gedruckter Bauteile vergleichsweise risikoarm zu testen. Das Seitenruder ist die am wenigsten entscheidende Steuerfunktion, wenn es darum geht, einen Flieger bei einem Versagen eines Bauteils noch sicher landen zu können. Für die Aufnahme dieses Schlittens habe ich einen «Bock» gebaut, der in den Rumpf geklebt wird. Zwischen diesem Bock und dem Rumpf habe ich ein 4 mm starkes Sperrholzbrett mit verschiedenen Schlitzen verbaut, um den Akku an verschiedenen Positionen fixieren zu können. Der Bock für den Servoschlitten ist so ausgelegt, dass der Flugakku unten durch passen würde, und theoretisch bis weit nach hinten geschoben werden kann.

Wie sich gezeigt hat, ist das nicht nötig. Die für die Einhaltung der Schwerpunktes letztlich notwendigen Positionen der RC Komponenten sind sehr weit vorne:

Dieses Foto ist mit dem 55 Millimeter Mitnehmer gemacht, bei dem die Propeller relativ sauber am Rumpf anliegen.

Bau des Leitwerks

Das Pendelleitwerk der ASW ist von Glider_it durchdacht ausgelegt. Man kriegt ein passendes Stück Messingrohr, in welches zwei Kugellager saugend rein passen. Dieses Messingrohr soll dann in die Seitenflosse eingeklebt werden. Nicht ganz so saugend passte bei mir hingegen die Stahlachse, welche durch diese beiden Kugellager gesteckt werden soll, und auf welcher die beiden Höhenleitwerksflossen gelagert werden. Erst nach einer halbe Stunde Nassschleifen (mit 1000er Körnung) und anschliessendem polieren passt es – nun aber wie ein Handschuh. Mann ist ja schliesslich Modellbauer. Sehr clever wiederum ist die Arretierung der beiden Höhenleitwerksflossen auf der Stahlachse gelöst: In beiden Flossen ist ein starker Magnet verbaut, mit dem sich die Flächen beim Aufstecken mit einem Klick an ihrer Drehachse festsaugen. Die Achse ist im Auslieferungszustand bewusst etwas zu lang und muss nach (!) dem Einkleben der ganzen Mechanik passend auf minimales Übermass gekürzt werden, so dass die Höhenleitwerke beim Bewegen nicht am Seitenleitwerk streifen. Am Besten kürzt man zuerst zurückhaltend, und justiert dann mit Feilenstrichen auf das leichtgängige, aber möglichst spaltarme Idealmass. Dabei kann man auch gut drauf achten, dass die Endflächen der Achse möglichst senkrecht sind, und damit dem (hoffentlich) ebenso winklig eingeklebten Magneten einen möglichst kleinen Luftspalt und damit maximale Haltekraft ermöglichen.

Nachdem die Messinghülse sauber gewaschen wurde, werden die Kugellager und auch die Stahlachse eingefädelt. Mit einem Tropfen Sekundenkleber werden anschliessend die Kugellager bei vor lauter Konzentration angehaltener Luft im Röhrchen festgeklebt. Nachdem das zusammengebaute Höhenleitwerkslager eine Nacht ausgehärtet ist, und die Lager sich hoffentlich immer noch leichtgängig drehen, kommt die zweite Phase der Zitterpartie: Es gilt, die ganze Sache nun winklig mit der Seitenflosse zu verkleben. Am besten montiert man dazu die Flügel, damit man das Höhenleitwerk daran «parallel» dazu ausrichten kann. Die montierten Höhenflossen sind dazu die optische Referenz und stellen zudem sicher, dass der Winkel auch in der Draufsicht soweit stimmt, dass die Flossen später beim Bewegen nicht klemmen. Damit ich justieren konnte, habe ich dazu auf der einen Seite die Bohrung im Seitenleitwerk soviel wie notwendig aufgefeilt. Mit wenigen Tropfen Fünfminutenepoxy kann man die Position und Ausrichtung des Ruderlagers fixieren und nach ein, zwei Stunden Anhärtezeit vorsichtig mit Baumwollflocken stark thixotropiertem Harz definitiv festkleben.

Vorher muss natürlich der GFK Leitwerkhebel montiert und aufgefädelt werden. auf dem Bild sieht man einen Holzring aus dem Seitenleitwerksausbausatz von Leomotion. Der zweite Ring fehlte leider, und so kam es, dass ich mich mit Laubsäge und Feile an die Arbeit machen musste. Man ist ja Modellbauer…

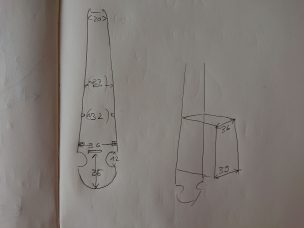

Der zweite Teil der Arbeit am Leitwerk dreht sich um den Bau des Steges für die Seitenleitwerksflosse sowie der Höhenflossenservohalterung (Was für ein Wort! Danke Deutsch 🤓). Dazu gibt es von Leomotion besagten Ausbausatz. Leiste ich mir, spare ich mir Arbeit. Dachte ich. Leider falsch gedacht. Der Bausatz lässt sich zwar schön zusammen stecken, passt aber überhaupt nicht in mein Leitwerk. Im Wesentlichen ist er zu schmal. Den senkrechten Abschlussspant mache ich komplett neu, das «Servogehäuse» kann ich aufdoppeln. 😖 Hier die Skizze aus meinem Arbeitsbuch mit den korrigierten Massen und meinem Resultat, welches ich mit eingedicktem Harz sauber in die Flosse kleben konnte:

Schliesslich fehlt nur noch die Anlenkung der Seitenruderflosse. Sie geschieht klassisch über Seilzüge. Dazu fertige ich ein kleines GFK Flügelchen und verklebe es in einem passend gesägten und gefeilten Schlitz in der Seitenruderflosse. Das exakt mittige Loch im Flügelchen zentriert dieses durch den eingesetzten Scharnierdraht beim Verkleben.

Mit einem starken Höhenruderservo direkt in der Seitenruderflosse hat man von der Steifigkeit und Spielfreiheit der Anlenkung sicher sehr viel richtig gemacht. Auf der Negativseite ist jedoch das Gewicht des Servos und dessen Kabels zu verbuchen, welches mit einem langen Hebelarm verbaut wird, und vorne wieder kompensiert werden muss. Nachdem klar wurde, dass die ASW 15 kaum (auch ohne Elektrifizierung) unter einem Startgewicht von beinahe 6 Kilogramm zu bauen ist, habe ich mir Gedanken darüber gemacht, ob ich das nochmals so aufbauen würde. Könnte man nicht einige dutzend Gramm sparen, wenn man den Leitwerkskomplex leichter hinbekäme? Ziemlich sicher: Ja. Allerdings sehe ich keinen Weg, wirklich nennenswert Gewicht zu sparen, ohne deutliche Einbussen bei der Steifigkeit und Präzision der Höhenruderanlenkung in Kauf zu nehmen. Eine steife Anlenkung über Kohleschubstangen aus dem Cockpitbereich ist letztlich nämlich sogar etwas schwerer und anspruchsvoller zu bauen und bietet nur gerade bei der Gewichtsverteilung Vorteile. Die Anlenkung des Pendelhöhenleitwerks mittels Seilzügen wäre mir deutlich zu elastisch und flattergerfährdet.

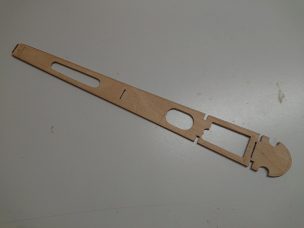

Der Flügelausbau

Beim Ausbau der Schalenflügel gibt es eigentlich nur eine Arbeit zu tun: Die Querruder und Wölbklappen anzulenken. Dazu gehört in diesem Fall der Einbau der Servos, der Durchbruch für die Anlenkungen und das Design und der Einbau der Ruderhörner. Letztere liegen nämlich dem Bausatz nicht bei und ich habe meine Konstrukte dummerweise nicht Fotografiert oder sonst wie digitalisiert. Aus den Abbildungen kann man aber die dreh- und Anlenkpunkte etwa abschätzen. Die Anlenkungen laufen über Kreuz und sind mit minimalen Hebeln absolut Spielfrei hinzukriegen.

Die beiliegenden sehr hübschen Abdeckungen für die Oberseite habe ich bis jetzt nicht montiert, zumal die Servohebelchen nur minimal aus der Oberfläche ragen.

Die Kabinenhaube

Die ASW wird mit einem Haubenrahmen und einer passend zugeschnittenen Kabinenhaube geliefert. Das spart einem viel Arbeit. Beides passt recht gut. Der einzige Wermutstropfen ist, dass der Ausschnitt am Rumpf und der Haubenrahmen (wie für diese Modellgrösse absolut üblich) keine gemeinsame «Nut», oder so was ähnliches, um die Breite einzupassen, haben. So ist der Rumpf meines Modells ein bisschen schmaler als der Haubenrahmen, welcher mit der Kabinenhaube so beidseitig einen bis zwei Millimeter über den Rumpf übersteht. Das könnte ich im kommenden Winter mit links und rechts je einem Stift zwischen Haube und Rumpf korrigieren.

Ansonsten ist es keine Hexerei und verläuft wie üblich: Mit der hochgiftigen Farbe meines Urgrossvaters mattschwarz anmalen; Das Capot im Bereich der Verklebung anschleifen; Mit Schwarz eingefärbtem und verdicktem Harz verkleben; Und am Schluss die äussere Seite des Haubenrahmens weiss spritzen. Wichtig ist das «Atemloch», welches einen Luftaustausch mit der Umwelt ermöglicht. Ansonsten läuft das Capot im Verlauf des Tages gerne an. Bei der ASW 15 habe ich das über ein 10 Millimeter Loch gelöst, welches ich von hinten mit einem Stück Staubsaugervlies «Staubdicht» verschlossen habe.

Die Form der Haube hat glider_it gut getroffen. Für Menschen mit hohen Ansprüchen an die Geometrie – wie ich es bin – dürfte sie noch ganz leicht bauchiger sein.

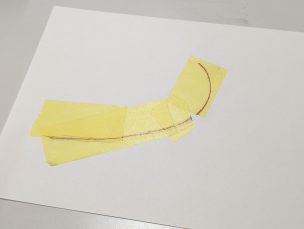

Dekoration

Und am Schluss kommt immer das schönste… Das Malen und Kleben. 😊 Voreinigen Jahren habe ich mir einen Folienplotter (-schneider) geleistet. Und es ist immer wieder eine Freude, zu sehen, was man damit aus Modellen heraus holen kann. Wie bereits angetönt, musste ich kurz nach dem ersten Jungfernflug die Segel bereits wieder streichen. Dafür konnte ich den notwendigen Ersatzrumpf komplett nach meinem Gusto kolorieren. RAL 2009 (von Dupli Color) passt wunderbar zum Orange aus Italien. Die Form der orangen Nase habe ich nach mehrstündigem Studium von diversen Originalen so gewählt. Um eine Lackiermaske zu erstellen, habe ich den Rumpf zuerst mit Klebeband beklebt, danach die Form darauf eingezeichnet und anschliessend sorgfältig wieder abgelöst. Das Klebeband habe ich danach auf Papier geklebt, eingescannt, digitalisiert und als Lackiermaske symmetrisch einmal für links und einmal für die rechte Seite geplottet.

Die restlichen Schriftzüge und Logos sind geklebt. Für den ASW 15 Schriftzug bedanke ich mich bei Eckart Müller, der mir die Mühe ersparte, die Grafik selbst zu digitalisieren.

Und so sieht die Schönheit am Boden nun aus.

Fliegen

Jaaaa, und wie fliegt sie jetzt, nachdem sie ihren zweiten Erstflug absolviert hat? Das habe ich im Resumée zur ASW 15 B von Glider_it zu Tastatur gebracht. Ich verrate nur so viel: Ich behalte sie!

Bis dann, Mailman

Tags: ASW 15, Geschichte, Segelfliegerei, Technik, Werkstatt